Industria 4.0 en la práctica

Flexible, sencilla, segura y altamente productiva: la Industria 4.0 agrupa diferentes áreas de competencia de Festo y, de este modo, ofrece numerosas ventajas para su producción. Le ofrecemos una relación de las áreas en las que puede equiparse para la Industria 4.0 y le mostramos soluciones, ejemplos prácticos y productos adecuados.

Industria 4.0 en la producción

Líneas de montaje altamente flexibles

En una época marcada por los cambios en los mercados y productos individualizados con tamaños de lote 1, un cambio rápido de lote se ha convertido en un criterio imprescindible. Es ante todo la inteligencia de fabricación modular la que proporciona directamente a nivel de campo la flexibilidad necesaria, por ejemplo, en forma de terminales de válvulas o sistemas Carrier con control integrado.

En el proyecto de investigación de la Industria 4.0 SmartFactory, Festo ha contribuido decisivamente a hacer realidad las células de máquinas flexibles, modulares y conectadas en red de diferentes fabricantes. En la planta de tecnología de Festo, esto ya se ha puesto en práctica y, entre otras cosas, se ha demostrado que es posible reducir los tiempos de configuración de las líneas de montaje conectadas en red de varias horas a solo 13 segundos. Usted también puede dominar la implementación de nuevas tecnologías o métodos de fabricación en una sola tarde. Incluso el traslado de todo el sistema ya no lleva tres semanas, sino tres días.

Importante: con los componentes de reequipamiento adecuados, los sistemas existentes continúan siendo rentables en la Industria 4.0. Por el momento, los fabricantes y usuarios deben definir por sí mismos las especificaciones de las interfaces de la máquina para sus propios procesos; las normas correspondientes o las recomendaciones de la VDMA aún están pendientes.

Sistemas diseñados para ser energéticamente eficientes

Los costes energéticos no disminuirán por sí solos. La clave para una producción eficiente son los recursos propios y una gestión energética, lo que solo es viable en los sistemas conectados en red. Nuestro ejemplo principal es el edificio de producción de Festo en la planta de tecnología de Scharnhausen: con buen aislamiento, recuperación del calor, generación de aire comprimido según las necesidades, etc., esta planta cumple los más altos estándares energéticos.

Sin embargo, lo decisivo es, ante todo, un sistema de sensores conectados en red que registra el consumo de todas las máquinas. Las aplicaciones M2M (máquina a máquina) se comunican de forma independiente a través de OPC UA con el sistema de control de producción (MES), configurado para una sincronización óptima y que evita picos de energía. En los sistemas ya disponibles, los sensores necesarios y el minicontrolador se reequiparon, entre otros, con el terminal eléctrico CPX y con nuestro módulo de eficiencia energética MSE6-E2M. Para ello eran necesarias inversiones de alrededor de 3000 a 5000 euros por máquina. La fábrica puede ahorrar aproximadamente 3 GWh de energía, lo que supone un ROI inferior a tres años. En otros proyectos de clientes, el apoyo proporcionado por nuestros Festo Energy Saving Services ha proporcionado ahorros de hasta el 60 %. El mayor potencial para los nuevos sistemas radica en su diseño económico.

Mantenimiento en red móvil

Una ventaja importante de la Industria 4.0 es el mantenimiento predictivo, que limita al mínimo los tiempos de inactividad no planificados. En el proyecto piloto realizado en Festo, los iPads fueron un elemento fundamental: los compañeros del servicio no solo pueden visualizar en sus tabletas los mensajes de error emitidos por el sistema, sino también todas las instrucciones de reparación, planos y listas de componentes y de piezas de repuesto. En caso necesario, pueden recurrir a expertos a través de un chat, cargar pedidos de reparaciones anteriores y consultar online el almacén de repuestos. Esto deja claro de inmediato qué mensajes de error están aún pendientes, a qué empleado han sido asignados y con qué prioridad.

El ámbito del mantenimiento podría ampliarse aún más en el futuro, hasta un enlace en tiempo real con la cartera de pedidos y el soporte de RA (realidad aumentada). El proyecto piloto tuvo tanto éxito que en la actualidad estamos implementando este sistema en todas las fábricas de Festo. La OEE (eficacia general de equipos) de las plantas de producción ha aumentado significativamente, los empleados están más motivados, y el retorno de la inversión es inferior a seis meses.

Usted también puede utilizar esta aplicación de mantenimiento móvil AX Smartenance (mantenimiento inteligente) en su fábrica como gestor de mantenimiento digital.

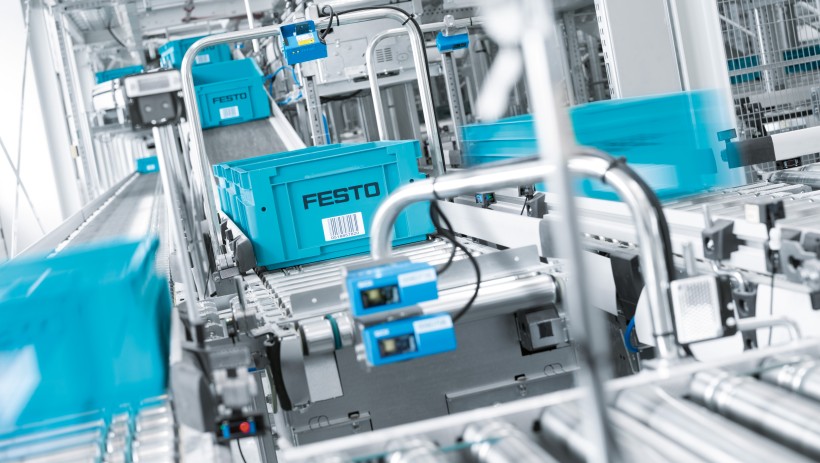

Planta de tecnología de Festo en Scharnhausen

La Industria 4.0 aprueba en la práctica. En nuestra Planta de tecnología de Scharnhausen fabricamos nuestras válvulas, terminales de válvulas, placas de circuito impreso y conjuntos modulares en líneas de montaje conectadas en red: un sistema flexible, energéticamente eficiente y altamente productivo.

Optimización digital de procesos

Pedido conforme a las necesidades sin cuellos de botella

Según la teoría de las restricciones (TOC) de E. M. Goldratt, cada elemento de un sistema operativo presenta una restricción o cuello de botella. Delante de dicho cuello se producen atascos, y detrás del mismo, la producción se vacía Este cuello de botella necesita ser identificado y subsanado para que el siguiente cuello de botella sea visible y pueda solucionarse.

Hemos ampliado este enfoque iterativo TOC en la planta de tecnología de Scharnhausen y lo hemos desarrollado transformándolo en una organización orientada a los cuellos de botella (EOO). Se trata, en concreto, de los plazos de producción y del rendimiento de suministro. Los índices clave son el rendimiento, las existencias y los costes operativos. La implementación práctica consiste en una conexión en red acorde a la Industria 4.0, a través de la cual todos los involucrados reciben en la pantalla los datos necesarios del MES en línea, independientemente de si se trata de un PC, una tableta o un smartphone.

Esto funciona a la perfección, tanto para nosotros como para nuestros socios del proyecto: en la metalurgia, por ejemplo, la realización de pedidos según las necesidades con EOO ha reducido los plazos de fabricación de toda la fábrica un 56 %, y en determinadas unidades incluso un 90 %.

Fabricación en cadena sin grandes almacenes intermedios

En comparación con la producción por lotes, la fabricación en cadena es mucho más flexible. Los plazos de fabricación son cortos, la calidad es la correcta, y el espacio necesario es reducido. Los procesos de producción de piezas individuales pueden diseñarse de modo que se suprima en gran medida el almacenamiento intermedio y que la producción pueda controlarse con mayor flexibilidad.

Hemos implementado dichos sistemas Heijunka como parte de la organización orientada a los cuellos de botella (EOO), en concreto a lo largo de una cadena de proceso completa, desde el aserrado, pasando por el desbarbado, la perforación y el fresado, hasta el mecanizado de precisión y el tratamiento de superficies. En el aspecto técnico, se utilizan soluciones de manipulación inteligentes de Festo, así como la comunicación M2M (máquina a máquina) a través de OPC UA. Esto mantiene los datos operativos o los indicadores clave de las máquinas sincronizados en todo momento. En caso de producirse un fallo de funcionamiento, toda la línea puede regularse al mínimo de forma correspondiente para que no continúe transportando el material que, en dicho caso, tendría que procesarse los fines de semana o en costosos turnos de noche.

Product Key para pedidos sin errores

En los escenarios gemelos digitales de la Industria 4.0, las identificaciones inequívocas legibles a máquina son esenciales. Festo ya hace uso de ello: el Product Key es un código QR o de matriz de datos o un código alfanumérico de 11 caracteres que identifica de forma inequívoca cada producto. Esto significa que siempre tiene a mano, con fiabilidad, datos como la designación del producto, el número de serie, la revisión, etc. Hasta ahora, nada nuevo. Pero el Product Key es capaz de más: por ejemplo, abre automáticamente la documentación de usuario correcta y los datos CAD. Y simplifica enormemente el pedido de componentes y piezas de repuesto. El código de identificación integrado permite que los responsables de mantenimiento o los fabricantes de las máquinas realicen el pedido correcto directamente desde el trabajo, de manera eficiente y sin errores, incluso en el caso de terminales de válvulas complejos y subsistemas con cientos de piezas individuales.

El Product Key de Festo incluso está preparado para la nube: en sistemas que se (re)configuran a través de una aplicación y que se gestionan por medio de plataformas IIoT, el Product Key funciona a modo de código de acceso. Esto le permite obtener fácilmente el firmware, las actualizaciones y los servicios más recientes desde el Festo App World y permanecer continuamente en el lado seguro.

Mantenimiento móvil según criterios de eficiencia

Los sistemas de tickets son muy útiles, pero aún mejores son las soluciones inteligentes diseñadas para los procesos de fabricación en cadena y la organización orientada a los cuellos de botella (EOO).

En primer lugar, el personal de mantenimiento es realmente móvil y tiene disponibles online todos los datos operativos y de las máquinas en tiempo real en su tableta. Una aplicación los dirige al siguiente lugar de intervención antes de que este se convierta en un cuello de botella. Esto significa que es posible eliminar los recorridos desde la oficina central de mantenimiento hasta la máquina, lo que en empresas grandes supone varias horas por semana. En segundo lugar, los pedidos se pueden priorizar de acuerdo con criterios de eficiencia como la tasa de utilización, el estado del pedido y el valor añadido de la máquina. En tercer lugar, el mantenimiento móvil confiere al personal de mantenimiento una mejor capacidad de actuación: en el mejor de los casos, puede realizar online el pedido de piezas de repuesto de forma automática e inmediata por medio del Product Key.

Logística inteligente con gemelo digital

Un ejemplo de HMI (interfaz persona-máquina) que proviene de las personas: el ProGlove parece un guante de trabajo normal, solo que lleva integrado en el dorso de la mano un escáner de código de barras. El personal de logística lo activa a través de sensores de pulgar integrados para que registre de forma automática y digital lo que se está sujetando durante la carga y la descarga. Además, el personal tiene así las dos manos libres. Esto es más rápido y funciona perfectamente incluso en puestos de montaje y trabajo manual.

En nuestra planta de tecnología de Scharnhausen ya hemos implementado en gran medida este principio de industria inteligente y marcado y codificado los dispositivos de montaje de tal manera que los empleados toman automáticamente las piezas correctas, de manera sencilla, rápida y sin errores. De este modo se crea al mismo tiempo un "gemelo digital" fiel de los procesos de fabricación. Esto, a su vez, permite que los volúmenes de producción y los flujos de material se controlen de manera flexible, precisa y eficiente.

Productos y soluciones de Festo

A través de la puerta de enlace CPX-IOT directamente a la nube

Para que los datos de las máquinas y de producción de una industria conectada en red sean útiles, se deben agrupar, consolidar y poder gestionarse. La puerta de enlace IoT CPX asume esta tarea. Dependiendo de la complejidad, de 10 a 31 componentes y módulos son capaces de comunicarse en la zona de producción en tiempo real a través de una interfaz OPC UA segura. La puerta de enlace traduce los flujos de datos a AMQP (MQTT y otros bajo pedido), lo que los hace igual de seguros para el uso en la nube. Esto significa que todas las opciones de la Industria 4.0 y del análisis de datos moderno están disponibles, desde el mantenimiento inteligente hasta los gemelos digitales completos.

Ya hemos incorporado a nuestra puerta de enlace IoT tableros de mandos preconfigurados que pueden adaptarse individualmente en la pantalla: widgets con indicadores tipo semáforo y diagramas para el mantenimiento preventivo y el control de capacidades. Esto está ya listo para su uso, por ejemplo, en sistemas ciberfísicos como el módulo de eficiencia energética MSE6-E2M, el sistema de manipulación YXMx o nuestro Motion Terminal VTEM.

En la práctica, esto se traduce en en un Condition Monitoring llave en mano con alertas automáticas y diagnosis de errores segura en tiempo real. Y en amplias posibilidades para el análisis de datos empresariales en la nube de Festo: análisis de tendencias, sistemas de alerta temprana y opciones de control para aumentar la efectividad general del sistema en función de índices de rendimiento fiables.

Análisis de datos de la nube de Festo

La base de cada sistema de soporte experto, cada decisión empresarial bien fundada, cada optimización de procesos eficaz son índices clave sólidos. Es por eso que toda la información de las puertas de enlace IoT se reúne en la nube de Festo y está lista para el análisis inteligente de datos, ya sea mostrada claramente a modo de tableros de mandos intuitivos o como evaluaciones complejas a largo plazo.

La forma en la que las empresas industriales manejen sus propios volúmenes de datos será decisiva para el éxito futuro. Ya existen en la nube amplias posibilidades de la Industria 4.0 para el control y la optimización. La nube de Festo contribuye ya directamente a reducir los tiempos de inactividad, a mejorar la tasa de utilización y a aumentar la productividad general. Por último, aunque no por ello menos importante, las empresas de producción, así como las fabricantes de máquinas y sistemas, están trabajando actualmente en nuevos modelos empresariales y de beneficios derivados del perfeccionamiento y del tratamiento de datos de máquinas en la nube.

Inteligencia de campo en el Motion Terminal VTEM

La Industria 4.0 es mucho más que sensores que trasladan datos de la máquina a la nube. Los sistemas ciberfísicos genuinos hacen también el recorrido a la inversa; llevan la inteligencia de control al nivel del campo e incluso digitalizan la neumática: nuestro Motion Terminal VTEM amplía fácilmente los sistemas existentes con funciones de la Industria 4.0. Las válvulas individuales se controlan a través de una aplicación y se pueden programar libremente mediante WebConfig: nivel de presión, control del caudal, función de la válvula de vías, diagnosis de fugas, etc. El Motion Terminal VTEM concede a los fabricantes de máquinas y sistemas mayor margen de maniobra y facilita el diseño de circuitos neumáticos. Asume funciones para las que anteriormente se habrían necesitado más de 50 productos o artículos diferentes. Sin embargo, esto supone, ante todo, la digitalización del aire comprimido: con Motion Terminal VTEM puede cambiar las funciones de una válvula simplemente a través del software, en lugar de modificar el hardware.

Montaje del bloque de motor en paralelo

Gracias a la inteligencia descentralizada del terminal de válvulas CPX/VTSA, las pinzas no montan la junta, el émbolo y la culata sucesivamente, sino al mismo tiempo: con la interfaz OPC-UA en lugar de con un armario de maniobra.

Ingeniería para la Smart Factory

Automation Markup Language (AML)

El Automation Markup Language (AML) se ha consolidado como un formato de intercambio de datos para entornos de desarrollo heterogéneos e ingeniería independiente del fabricante. Históricamente, el lenguaje basado en XML procede de la industria automovilística, pero el conjunto de los desarrolladores lo ha formulado como un "habilitador digital" general. Festo forma parte activa de la dirección de la asociación AutomationML y está implicada, junto con otros especialistas de renombre e institutos de investigación, en el desarrollo, la normalización y la difusión de la norma, en particular en la implementación de Smart Tools en el proyecto AutomationML (Engineering Tool Chain for Efficient and Iterative Development of Smart Factories).

AutomationML no es un formato cerrado, sino neutro y ampliable. De hecho, gracias al uso de AML, la situación para los diseñadores en la ingeniería mecánica es significativamente mejor que en la domótica, por ejemplo, donde los desarrolladores tienen que lidiar con una multitud de problemas de interfaces y fallos del sistema. AML permite el intercambio de datos de planificación de sistemas y una documentación fiable, a la vez que abarca también, por ejemplo, la implementación de simulaciones en sistemas productivos.

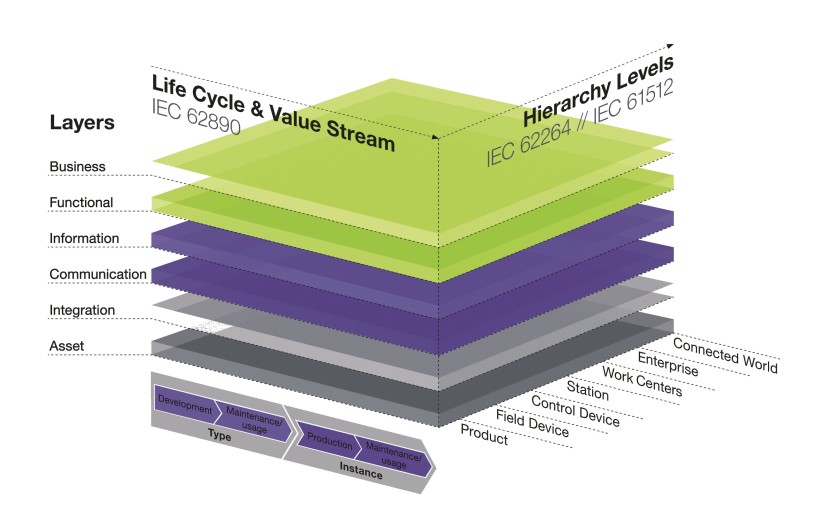

Interfaz de administración para la colaboración M2M

Un grupo abierto en torno a la asociación Zentralverband Elektrotechnik- und Elektronikindustrie e.V. (ZVEI) ya ha presentado, en el marco de la Plattform Industrie 4.0 y con el apoyo de BMWi, un modelo de arquitectura de referencia para la Industria 4.0 (RAMI 4.0) y definido las características fundamentales de un componente de la Industria 4.0. En el proyecto de cooperación de código abierto openAAS (open Asset Administration Shell) se trabaja, en concreto, en una "interfaz de administración abierta" para dichos componentes. El protocolo se basa en OPC UA (Unified Architecture), que ya se está utilizando en todos los productos de Festo compatibles con la Industria 4.0.

En la práctica, la tarea consiste en describir un componente de la Industria 4.0 como sistema encapsulado con interfaces y, así, crear una imagen digital: la base de todos los conceptos gemelos digitales y la base de toda la colaboración M2M (máquina a máquina). Festo está involucrada decisivamente en este desarrollo, y las primeras implementaciones piloto ya han tenido éxito.

BigDieMo: modelos empresariales basados en datos

Big Data es el tema de un proyecto de investigación colaborativa financiado por BMBF desarrollado hasta mediados de 2019. La tarea consistió en desarrollar métodos sobre cómo las empresas pueden construir nuevos modelos empresariales basados en los volúmenes de datos generados en la Industria 4.0.

En BigDieMo, Festo es responsable, en concreto, del desarrollo de un sistema modular con métodos y herramientas para el diseño estructurado de servicios basados en datos. Para ello podemos recurrir a nuestra propia experiencia en la planta de tecnología de Scharnhausen, así como a los resultados de los sistemas piloto implementados en clientes. El mantenimiento siempre ha sido un criterio de ingeniería clave para cada componente industrial de Festo, por lo que ya se le confería especial atención antes de las posibilidades que brinda el mantenimiento predictivo.

Interfaces y estándares abiertos

Una industria colaborativa y conectada en red requiere dos cosas: que los sistemas, las máquinas, los componentes y el software puedan comunicarse (conectividad) y que hablen un idioma común. Esto exige protocolos, interfaces y estándares. Festo siempre ha confiado en soluciones neutras e independientes de los fabricantes en estas áreas. Unas arquitecturas estándar abiertas y continuas aportan a las pequeñas y medianas empresas de fabricación de máquinas y sistemas, así como a los usuarios finales, unos beneficios claramente mayores que los conceptos cerrados.

Con este objetivo colaboramos en todos los organismos de normalización relevantes de la Industria 4.0 y, a través de la Plattform Industrie 4.0, solicitamos al gobierno alemán la implementación de estándares abiertos. Incorporamos rápidamente protocolos actuales a nuestros productos, desde sistemas de bus de campo hasta IO-Link y CODESYS. La mayoría de las soluciones de Festo ya han implementado OPC UA; también utilizamos este protocolo M2M en nuestra propia planta de tecnología de Scharnhausen. Nos basamos en el modelo de arquitectura de referencia RAMI 4.0 con el concepto de interfaz de administración de ZVEI, Bitkom y VDMA y participamos activamente, por ejemplo, en el desarrollo del formato de intercambio de datos de ingeniería AML y en el proyecto de investigación colaborativa Plataforma de la Industria 4.0.

Folleto de la Industria 4.0

Cualquiera que ocupe un puesto de responsabilidad en una empresa adquirirá una visión general compacta del presente de la Industria 4.0: le explicamos todo lo relacionado con los sensores y la conexión en red, IoT y los servicios en la nube en lo relativo a su productividad.