Wie können wir der Atmosphäre CO2 entziehen und dabei aktiv zum Klimaschutz beitragen? Wie können wir unseren Materialverbrauch verringern, mehr Stoffe wiederverwerten und zugleich alternative Rohstoffe erschließen? Bei Festo beschäftigen wir uns seit geraumer Zeit mit diesen Fragen und gehen dabei neue Wege: Wir übertragen unser Know-how der Automatisierungstechnik auf biologische Prozesse.

Die Zelle als Fabrik

Lebende Zellen sind die kleinsten Fabriken der Welt. Mittels Photosynthese wandeln Algenzellen in ihren Chloroplasten Sonnenlicht, Kohlendioxid und Wasser in Sauerstoff und chemische Energieträger bzw. organische Wertstoffe um. Algen sind kleine Klimaretter, da sie zehnmal mehr CO2 binden als Landpflanzen. Durch ihre automatisierte Kultivierung in Bioreaktoren lässt sich dieser Wert nochmals um den Faktor zehn steigern.

Optimierte Wachstumsbedingungen durch Automatisierung

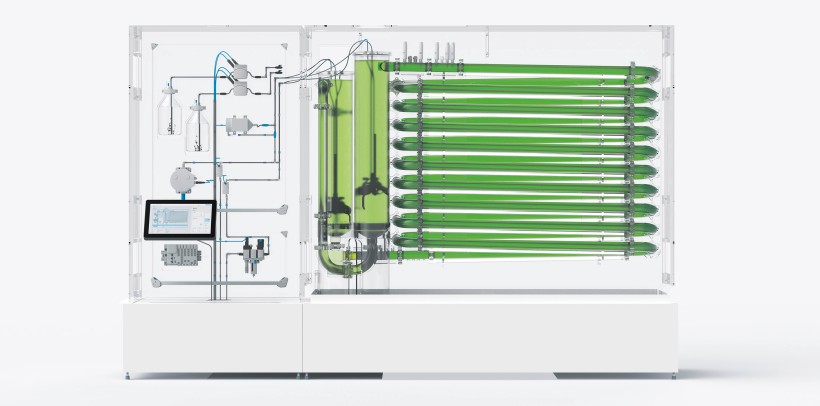

Mit unserer Automatisierungstechnik lässt sich die Biomasse im geschlossenen Kreislauf hocheffizient, ressourcenschonend und im großen Maßstab kultivieren. Die gewonnene Biomasse kann in der Chemie-, Lebensmittel- oder Pharmaindustrie eingesetzt werden. Damit präsentieren wir die BionicCellFactory als ein Werkzeug für die biologische Transformation hin zur umweltgerechten Kreislaufwirtschaft.

Die BionicCellFactory ist in fünf Module aufgeteilt, in denen Natur und Technik auf unterschiedliche Art und Weise verschmelzen. Im Gegensatz zu chemischen Prozessen kommen wir ohne hohe Temperaturen, hohe Drücke und Giftstoffe aus.

Die fünf Module der Zellfabrik

1. CO2-Collection: Bindung von CO2 aus der Luft

Algen wachsen am besten bei einer CO2-Konzentration von rund zwei Prozent. Da unsere Umgebungsluft jedoch weit weniger als ein Prozent enthält, reichert das CO2-Collection-Modul die Algen mit einer höheren Konzentration an: Es filtert das benötigte Gas aus komprimierter Luft, indem diese in eine Kammer mit CO2-bindendem Granulat eingeblasen wird.

Das Granulat besteht aus einem Polymer, das abhängig von den herrschenden Bedingungen CO2 aufnehmen oder auch abgeben kann. Hat das Granulat ausreichend CO2 aufgenommen, wird es auf eine Temperatur von 90 Grad Celsius erhitzt, um das Gas wieder freizusetzen. Das konzentrierte CO2 wird schließlich in einem Zwischenspeicher abgekühlt und über ein Begasungselement in den Bioreaktor geblasen.

2. Analysis: Überwachung der Zellen mithilfe von Quantensensorik und KI

Eine große Herausforderung bei Bioreaktoren besteht darin, die Menge der Biomasse zu bestimmen. Dazu nutzen wir im Analyse-Modul eine optische Methode, die auf Mikroskopie und KI basiert, sowie die Quantentechnologie. Das digitale Mikroskop liefert kontinuierlich Bilder, die von der KI ausgewertet werden. Durch Trainingsbilder hat sie gelernt, die Algenzellen zu erkennen.

Für den quantenbasierten Partikelsensor transportiert eine Präzisionspumpe die Algenzellen aus dem Kultivierungssystem. Mithilfe eines präzisen Ventilsystems werden sie einem Mischbehälter zugeführt, wo sie für optimale Analysebedingungen mit Wasser verdünnt werden. Das sogenannte Pressure-over-Liquid-Prinzip ermöglicht eine gleichmäßige Fließgeschwindigkeit und leitet die Mischung zum Quantensensor.

Der Sensor – entwickelt vom Start-up Q.ANT – liefert riesige Datenmengen, die aus der Größe und Anzahl der Algen, aber auch Fremdkörpern bestehen können. Durch diese Analysen ist es möglich, vorausschauend auf Prozessereignisse zu reagieren und regelnd einzugreifen.

3. Cultivation: Kontrolliertes Wachstum der Biomasse durch Automatisierung

Herzstück der BionicCellFactory ist ein 45 Meter langes Röhrensystem des Unternehmens Algoliner mit einem Fassungsvermögen von 80 Litern. In diesertransparenten, beleuchteten Photostrecke betreiben die Algenzellen ihre Photosynthese unter optimalen Wachstumsbedingungen. Sensoren messen kontinuierlich die Leitfähigkeit, den pH-Wert, die Sauerstoff- und CO2-Konzentration sowie die Temperatur.

Je nach Bedarf der Algen führt das System Nährstoffe wie Kalium, Phosphor und Stickstoff zu. Ein Wärmetauscher sorgt für die richtige Temperierung. Die Massendurchfluss-Regelung und innovative Piezo-Ventiltechnologie ermöglichen die exakte Dosierung der Luft. Über ein Belüftungselement werden bis zu 20 Liter pro Minute zugeführt. Die entstehenden feinen Luftbläschen sorgen für den optimalen Austausch von CO2 und O2 zwischen Algen und Umgebung.

4. Harvest: Ernte der Algen mittels Zentrifuge

Das Harvest-Modul ist die Schnittstelle zwischen Kultivierung und enzymatischer Transformation des biologisch gewachsenen Materials. Eine Zentrifuge sorgt für die kontinuierliche Ernte der Biomasse: Mit einer Drehzahl von 10.000 Umdrehungen pro Minute werden die Algenzellen von ihrer wässrigen Umgebung getrennt und an den Rand gedrückt; das Wasser wird in den Prozess zurückgeführt.

Über eine Pumpe werden die Algen schließlich an das nächste Modul zur Weiterverarbeitung geleitet. Der Zeitpunkt und die Menge der Ernte werden so geregelt, dass die Vitalität der Algen auf dem optimalen Level bleibt und für die Transformation im nächsten Schritt die passende Menge an Biomasse zur Verfügung steht.

5. Enzymatic Transformation: Gewinnung und Weiterverarbeitung der Zellbestandteile

Fünf sogenannte Transformation-Cubes mit individuellen Aufgaben schaffen optimale Bedingungen für die Veredelung der Algen durch Enzyme. Sie sind biologische Katalysatoren, die zielgerichtet zugeführt werden. So unterstützen sie die schrittweise Transformation, für die keinerlei Schwermetalle benötigt wird.

Um schließlich einzelne Bestandteile aus den geernteten Algen zu gewinnen, schneiden sogenannte Enzym-Scheren die Zellwände auf und gelangen so an die Inhaltsstoffe: Stärke, Proteine, Farbstoffe sowie das in unserem Fall gewünschte Algenöl. Dafür ist kaum Energie nötig, denn der umweltschonende Prozess läuft bei milden – automatisiert geregelten – Umgebungsbedingungen von 40 Grad Celsius und einem pH-Wert von fünf ab. Das gewonnene Algenöl kann nun als Nahrungsergänzungsmittel und für die Herstellung von Kosmetika verwendet bzw. zu Energieträgern oder Biokunststoffen weiterverarbeitet werden. Die Algenreste lassen sich als Futter- oder Düngemittel nutzen.

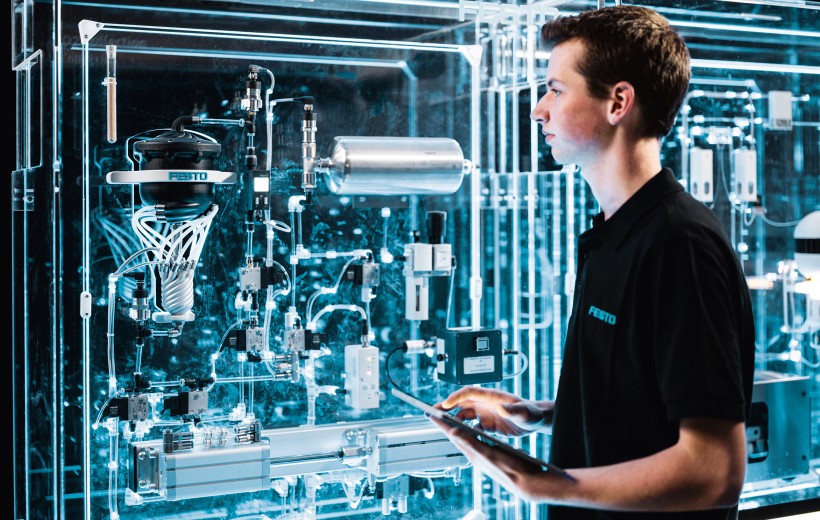

Steuerungsarchitektur

Der modulare Aufbau der BionicCellFactory spiegelt sich auch in der Steuerungsarchitektur wider: Jedes Modul wird durch eine CPX-E Steuerung von Festo gesteuert. So können die fünf Prozessschritte sowohl im Verbund als auch separat in Betrieb genommen und bei Produktionsänderungen einfach ausgetauscht werden.

Über Dashboards auf dem jeweiligen Bedienpanel können die Experten einzelne Parameter der Prozessschritte überwachen und ändern. Der Datenaustausch zwischen den Modulen erfolgt über OPC UA und ermöglicht eine effiziente Regelung der gesamten BionicCellFactory.

Produktionssysteme der Zukunft

Die BionicCellFactory als Modellfabrik ist die universelle Blaupause für ganzheitliche Produktionssysteme der Zukunft. Mithilfe unserer Automatisierungstechnik lässt sie sich beliebig groß skalieren. Um den zukünftigen Bedarf an nachwachsenden Rohstoffen zu decken, braucht es Bioreaktoren mit einem Fassungsvermögen von mehreren tausend Litern. Damit die Anlagen zuverlässig die gewünschten Größenordnungen von Biomasse produzieren können, ist Expertise in Prozessautomation gefragt.

Wir entwickeln mit unseren Kunden intelligente Schaltschranklösungen für Bioreaktoren und bauen unser Portfolio weiter aus. In der Prozesssteuerung sorgen wir für eine stabile und präzise Prozessführung mit höchster Produktivität. Dazu zählen optimierte Begasungs- und Fütterungsstrategien, Regelalgorithmen, Softsensoren zur Biomassebestimmung in Echtzeit sowie Systemkonzepte für biobasierte Produktionsprozesse.

Neue Berufsfelder für neue Technologien

Hochqualifiziertes technisches Personal und Biotechnologen sind nicht überall verfügbar. Hierfür analysieren unsere Experten von Festo Didactic bereits den neuen Wissensbedarf, um interdisziplinäre Verknüpfungen zu definieren und innovative Ausbildungsberufe, Studiengänge sowie Zusatzqualifikationen in den Bereichen Biomechatronik, Biointelligenz und Nachhaltigkeit zu etablieren.