Ces dernières décennies, le développeur de logiciels Synchron Lab Automation d’Etten-Leur s’est spécialisé dans l’automatisation de laboratoires. Sous la direction de la troisième génération des Wilten, l’entreprise connait un développement croissant qui lui permet aujourd’hui de proposer des solutions complètes, hardware inclus. Les logiciels et l’automatisation y sont centraux.

Derk Wilten, directeur général: Comme notre plateforme de pipetage standard ne répondait pas toujours aux demandes des clients, nous avons évolué vers une solution industrielle où une automatisation de laboratoire est intégrée dans une machine modulaire. A cet égard, nous avons développé une plateforme logicielle qui commande l’ensemble, du composant à l’interface. Cette base éprouvée nous offre l’opportunité de développer rapidement des machines spécifiques aux clients dans un délai de mise sur le marché relativement court.

La machine d’échantillonnage

Un bel exemple de ce développement est cette machine d’échantillonnage qui réalise des prélèvements de produits laitiers. Glenn Dukel: « Les produits laitiers sont sensibles à l’altération et à la contamination et ne peuvent être vendus tant que les lots ne sont pas contrôlés. Dans le cadre d’un contrôle, des échantillons de produit sont prélevés et analysés dans un appareil pour détecter une contamination ou la présence d’autres substances. Comme les grandes usines laitières réalisent un nombre important d’échantillons, l’automatisation de la procédure pouvait s’avérer intéressante. Il s’agit de réduire voire d’éliminer les actions humaines utiles, et les erreurs associées.

La machine d’échantillonnage de Synchron est une solution industrielle qui intègre une technologie de laboratoire. D’un côté de la machine, des cartons ou des bacs (ouverts) contenant les produits laitiers sont positionnés. Une bande transporteuse, entraînée par des moteurs pas à pas, les dirige vers la machine où un lecteur de codes-barres détermine le type de produit et les paramètres associés. Dans la première partie de la machine, une caméra scanne par le dessus la configuration et prend une photo de l’emplacement des conditionnements. Si une image montre un carton mal positionné qui pourrait créer des problèmes à l’échantillonnage, il est automatiquement éjecté.

Echantillonnage

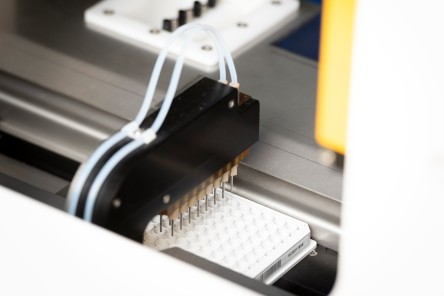

Sur base de la photo, le logiciel détermine dans la seconde partie de la machine où appliquer les aiguilles de pipetage pour réaliser les prélèvements. Une étape complexe car les aiguilles doivent être positionnées individuellement et avec précision. La solution mise en œuvre comprend un moteur pas à pas avec un contrôleur de bus CANopen intégré qui définit la plus courte entraxe entre les aiguilles, de 9 mm dans ce cas-ci. Les aiguilles doivent aussi être poussées vers le bas avec une certaine force pour percer les capuchons en plastique.

Glenn Dukel: Nous utilisons ici un axe Z servo-motorisé de Festo et le contrôleur CMMT, dans une configuration maître-esclave, veille à ce que le jeu des quatre aiguilles se déplace précisément et simultanément vers le bas. Les aiguilles de perçage développées en interne sont suffisamment robustes pour transpercer les capuchons. Elles sont conçues pour prélever des échantillons dans les configurations d’emballages les plus courantes. Nous avons aussi développé une solution pour libérer l’aiguille du conditionnement de lait en cas de coincement. Il s’agit d’un outil plaqueur commandé pneumatiquement via quatre vérins DSNU distincts. Bien entendu, les aiguilles sont nettoyées après chaque échantillonnage pour éviter toute contamination.

Après le prélèvement, les aiguilles se déplacent selon un maximum de huit échantillons à la fois vers la plaque microtitre pouvant recevoir 96 (8 x 12) échantillons. Pendant l’échantillonnage, la plaque microtitre positionnée de l’autre côté de la machine est retirée du désempileur et scannée. Elle est ensuite dirigée vers les aiguilles de pipetage. Glenn Dukel: « Dans la machine, deux mouvements de transport opposés ont lieu simultanément : le déplacement de la plaque microtitre du désempileur d’un côté de la machine vers le centre, et le déplacement des cartons de produits de l’autre côté de la machine vers le centre, où se trouve la station de pipetage.

Dosage des réactifs

Après le vidage des échantillons de produit dans les puits de la plaque microtitre, deux types de réactifs sont ajoutés. Deux têtes de dosage VTOI à 8 canaux de Festo ont été spécifiquement développées à cet égard. Chaque plaque microtitre est ensuite agitée pendant un laps de temps via un mécanisme entraîné par un servomoteur EMMT-AS. Cela permet de garantir un mélange correct avec les réactifs et une réaction peut éventuellement avoir lieu.

Le résultat final – la plaque microtitre contenant l’échantillon mélangé – est retiré manuellement et transféré vers l’appareil d’analyse pour un traitement ultérieur. Les cartons contenant les conditionnements échantillonnés sont également retirés. Glenn Dukel: Le tampon après la réalisation de l’échantillonnage peut contenir quatorze plaques microtitre. Il n’est donc pas nécessaire d’avoir quelqu’un en permanence à la machine. Il est parfaitement possible de lancer la machine puis de travailler à d’autres tâches. Tout est automatique et 96 échantillons sont prélevés. L’action manuelle est une étape qui sera à terme automatisée dans le futur.

Commande

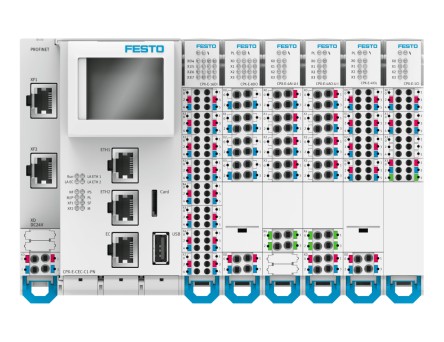

Outre les déplacements cités plus haut, d’autres mouvements ont lieu dans la machine pour garantir le déroulement fiable du transport (butée, poussoirs, coulisseaux), combler les différences de hauteur (lift) et fixer les divers composants lors des processus (pinces). Tous les mouvements et les forces sont commandés de manière centralisée via le système d’automatisation CPX-E de Festo, le cœur de la commande. Glenn Dukel: Le CPX-E reprend les fonctions de la machine et est couplé à notre logiciel qui intègre de la flexibilité pour pouvoir traiter les nombreux produits et les paramètres d’échantillonnage correspondants.

Collaboration avec Festo

Outre les composants, Synchron Lab Automation a pu bénéficier de nombreux conseils du spécialiste en mouvement de chez Festo. Derk Wilten: Festo est un maillon important dans le développement de nos machines. Cette entreprise possède un vaste assortiment de produits, ce qui nous permet de développer une réponse à toutes nos questions portant sur la technique de commande et d’entraînement. Comme nous l’avons spécifié précédemment, nous nous focalisons sur le développement d’un logiciel global et moins sur l’ingénierie du hardware. Festo nous soutient énormément dans notre démarche.

Festo est une entreprise internationale qui fournit des composants et un support dans le monde entier. Pour nous en tant que fournisseur mondial de solutions, il s’agit là d’une condition très importante qui permet de garantir la résolution rapide d’éventuelles réparations ou défaillances.

Il conclut avec satisfaction: Nous avons développé avec cet Autosampler une machine modulaire spécifique au client, fondée sur une ‘technologie éprouvée’. C’est une excellente base pour les futures machines d’échantillonnage que nous développerons pour d’autres marchés que le secteur laitier.

Composants Festo dans la machine d’échantillon

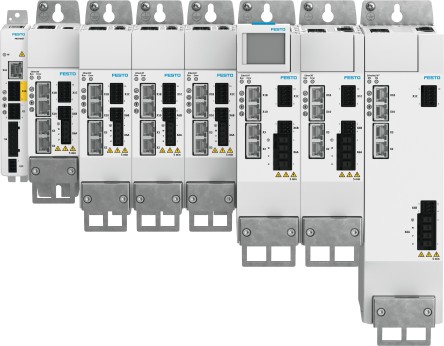

Régulateurs de servo-entraînement CMMT-AS et CMMT-ST

Le régulateur de servo-entraînement compact CMMT-AS pour l’axe Z de l’échantillonneur a été développé pour les déplacements simples de point à point et les interpolations complexes. Il peut régler la force, la vitesse et la position. Le régulateur convient aussi à divers systèmes de bus de terrain basés sur Ethernet et peut être intégré dans les environnements systèmes de fabricants de commande. Les fonctions de sécurité standard du régulateur universel se configurent sans logiciel.

Le régulateur de servo-entraînement à tension très basse CMMT-ST est plus compact (il prend moitié moins de place que le CMMT-AS) et peut effectuer un positionnement et un déplacement économique, dynamique et précis jusqu’à une puissance 300 W. Le CMMT-ST se combine idéalement avec la série CMMT-AS plus grande. La commande des deux versions depuis le PLC supérieur est identique.

Servomoteur EMMT-AS

Le servomoteur EMMT-AS qui entraîne l’axe Z s’intègre parfaitement au servorégulateur CMMT-AS et est équipé d’un seul câble, tant pour les signaux du moteur que du codeur. Suite au couple d’enclenchement extrêmement faible, ces moteurs supporte une synchronisation parfaite, même à bas régime. C’est exactement ce qu’il fallait pour le déplacement des quatre aiguilles de pipetage. Ils sont aussi équipés d’un codeur numérique absolu (mono ou multi-tour) et sont disponibles dans une classe de protection jusqu’à IP67 pour le boîtier.

Tête de dosage VTOI

La nouvelle tête de dosage VTOI a été développée pour délivrer un dosage précis au-dessus des plaques microtitre. Elles sont ici conçues selon la taille de grille standard de 9 mm. Elles possèdent huit canaux et la commande du liquide a lieu via un seul distributeur. Elles sont parfaitement adaptées aux plaques microtitre standard 8 x 12. Les têtes de dosage offrent une précision de dosage élevée jusqu’à 1 µl et peuvent donc doser de très petites quantités de liquide. La VTOI peut également être mise en oeuvre pour l’aspiration, via le vide, de petites quantités de liquide.

Système d’automatisation CPX-E

Le système d’automatisation CPX-E – le coeur de la commande – est développé en tant que commande maître EtherCAT et possède un grand nombre d’interfaces pour communiquer via divers protocoles. Dans le cas de la machine d’échantillonnage, l’interface Ethernet est utilisée pour les caméras de codes-barres, EtherCAT pour les servovariateurs et I/O Link pour l’échange d’information entre les terminaux de distributeurs. La programmation a lie via Codesys V3.