Comment pouvons-nous réduire les émissions de CO2afin de contribuer activement à la protection du climat ? Comment pouvons-nous réduire notre consommation de matériaux et recycler davantage de matières tout en développant des matières premières alternatives ? Chez Festo, nous nous penchons sur ces questions depuis un certain temps déjà et nous empruntons de nouvelles voies : nous transposons notre savoir-faire en matière de technique d’automatisation aux processus biologiques.

La cellule comme usine

Les cellules vivantes sont les plus petites usines du monde. À l’aide de la photosynthèse, les cellules des algues transforment dans leurs chloroplastes la lumière du soleil, le dioxyde de carbone et l’eau en oxygène et en sources d’énergie chimique, ou en matières organiques utiles. Les algues sont de vrais sauveteurs de l’environnement, car elles absorbent dix fois plus de CO2que les plantes terrestres. Leur culture automatisée dans des bioréacteurs permet d’augmenter encore cette valeur d’un facteur dix.

Conditions de croissance optimisées grâce à l’automatisation

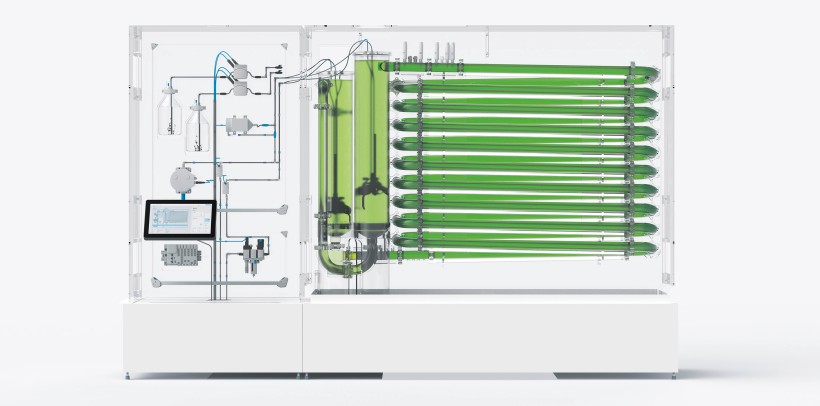

Grâce à notre technique d’automatisation, la biomasse peut être cultivée en circuit fermé de manière très efficace, en préservant les ressources et à grande échelle. La biomasse obtenue peut être utilisée dans l’industrie chimique, alimentaire ou pharmaceutique. Nous présentons ainsi la BionicCellFactory comme un outil de transformation biologique vers une économie circulaire respectueuse de l’environnement.

La BionicCellFactory est divisée en cinq modules, dans lesquels la nature et la technique sont réunies de différentes manières. Contrairement aux processus chimiques, nous n’avons pas besoin de températures élevées, de pressions importantes et de substances toxiques.

Les cinq modules de l’usine cellulaire

1. CO2-Collection : capture du CO2 de l’air

Les algues se développent mieux avec une concentration de CO2d’environ 2 %. Étant donné que notre air ambiant en contient bien moins d’un pour cent, le module de collecte de CO2enrichit les algues avec une concentration plus élevée : il filtre le gaz nécessaire à partir de l’air comprimé en le plaçant dans une chambre dans laquelle des granulés captant le CO2sont soufflés.

Les granulés sont constitués d’un polymère qui, en fonction des conditions, peut absorber le CO2ou l’émettre. Si les granulés ont absorbé suffisamment de CO2,ils sont chauffés à une température de 90 degrés Celsius afin de libérer le gaz. Le CO2concentré est finalement refroidi dans un réservoir intermédiaire et soufflé dans le bioréacteur via un élément d’injection de gaz.

2. Analysis : surveillance des cellules à l’aide de capteurs quantiques et de l’IA

L’un des grands défis que posent les bioréacteurs est la détermination de la quantité de biomasse. Pour ce faire, nous utilisons dans le module d’analyse une méthode optique basée sur la microscopie et l’IA, ainsi que la technologie quantique. Le microscope numérique fournit en continu des images qui sont analysées par l’IA. Grâce à des images d’entraînement, elle a appris à reconnaître les cellules d’algues.

Pour le capteur de particules à base quantique, une pompe de précision transporte les cellules d’algues hors du système de culture. À l’aide d’un système de vanne précis, ils sont acheminés vers un réservoir de mélange où ils sont dilués avec de l’eau pour des conditions d’analyse optimales. Le principe dit de « pressure over liquid » permet d’obtenir une vitesse d’écoulement régulière et de diriger le mélange vers le capteur quantique.

Le capteur développé par la start-up Q.ANT fournit d’énormes quantités de données, qui peuvent être la taille et le nombre d’algues, mais aussi des corps étrangers. Grâce à ces analyses, il est possible de réagir de manière anticipée aux événements qui surviennent lors du processus et d’intervenir afin de les réguler.

3. Cultivation : croissance contrôlée de la biomasse grâce à l’automatisation

Le cœur de la BionicCellFactory est un système de tubes de 45 mètres de long de l’entreprise Algoliner, d’une capacité de 80 litres. Dans ce parcours photographique transparent et éclairé, les cellules d’algues effectuent leur photosynthèse dans des conditions de croissance optimales. Des capteurs mesurent en continu la conductivité, le pH, les concentrations d’oxygène et de CO2ainsi que la température.

En fonction des besoins des algues, le système apporte des nutriments tels que le potassium, le phosphore et l’azote. Un échangeur thermique assure la bonne régulation de la température. La régulation du débit massique et la technologie innovante des vannes piézoélectriques permettent de doser l’air avec précision. Un élément d’aération permet d’acheminer jusqu’à 20 litres par minute. Les fines bulles d’air qui se forment assurent un échange optimal du CO2et de l’O2entre les algues et l’environnement.

4. Harvest : récolte des algues à l’aide d’une centrifugeuse

Le module Harvest est l’interface entre la culture et la transformation enzymatique du matériel biologiquement développé. Une centrifugeuse assure la récolte continue de la biomasse : à une vitesse de 10 000 tours par minute, les cellules d’algues sont séparées de leur environnement aqueux et poussées vers les bords ; l’eau est recyclée dans le processus.

Enfin, les algues sont acheminées par une pompe vers le module suivant pour y être traitées. Le moment et la quantité de la récolte sont réglés de manière à ce que la vitalité des algues reste à un niveau optimal et que la quantité de biomasse appropriée soit disponible pour la transformation à l’étape suivante.

5. Enzymatic Transformation : extraction et traitement ultérieur des composants cellulaires

Cinq cubes dits de transformation, avec des tâches individuelles, créent des conditions optimales pour l’amélioration des algues par des enzymes. Ce sont des catalyseurs biologiques qui sont introduits de manière ciblée. Ils favorisent ainsi la transformation progressive, qui ne nécessite aucun métal lourd.

Enfin, pour extraire les différents composants des algues récoltées, des ciseaux enzymatiques découpent les parois cellulaires et accèdent ainsi aux ingrédients : amidon, protéines, colorants ainsi que l’huile d’algue souhaitée dans notre cas. Ce processus écologique ne nécessite pratiquement pas d’énergie, car il se déroule dans des conditions ambiantes douces, réglées de manière automatisée, de 40 degrés Celsius et d’un pH de cinq. L’huile d’algues obtenue peut maintenant être utilisée comme complément alimentaire et pour la fabrication de produits cosmétiques ou être transformée en sources d’énergie ou en bioplastiques. Les restes d’algues peuvent être utilisés comme nourriture ou comme engrais.

Architecture de commande

La structure modulaire de la BionicCellFactory se reflète également dans l’architecture de commande : chaque module est piloté par une commande CPX-E de Festo. Ainsi, les cinq étapes du processus peuvent être mises en service aussi bien en association que séparément et être facilement remplacées en cas de changement de production.

Les experts peuvent surveiller et modifier les différents paramètres des étapes du processus à l’aide des tableaux de bord sur le panneau de commande correspondant. L’échange de données entre les modules se fait via OPC UA et permet une régulation efficace de l’ensemble de la BionicCellFactory.

Les systèmes de production de l’avenir

La BionicCellFactory, en tant qu’usine modèle, donne une direction universelle à suivre pour tous les systèmes de production de l’avenir. Grâce à notre technique d’automatisation, elle peut évoluer à l’échelle souhaitée. Pour couvrir les besoins futurs en matières premières renouvelables, il faut des bioréacteurs d’une capacité de plusieurs milliers de litres. Pour que les installations puissent produire de manière fiable les quantités de biomasse souhaitées, une expertise en matière d’automatisation de process est nécessaire.

Nous développons avec nos clients des solutions intelligentes d’armoires électriques pour les bioréacteurs et continuons à élargir notre portefeuille. En matière de contrôle des processus, nous assurons une gestion stable et précise des processus avec une productivité maximale. Il s’agit notamment de stratégies optimisées de fumigation et d’alimentation, d’algorithmes de régulation, de capteurs souples pour la détermination de la biomasse en temps réel ainsi que de concepts de systèmes pour les processus de production basés sur la biomasse.

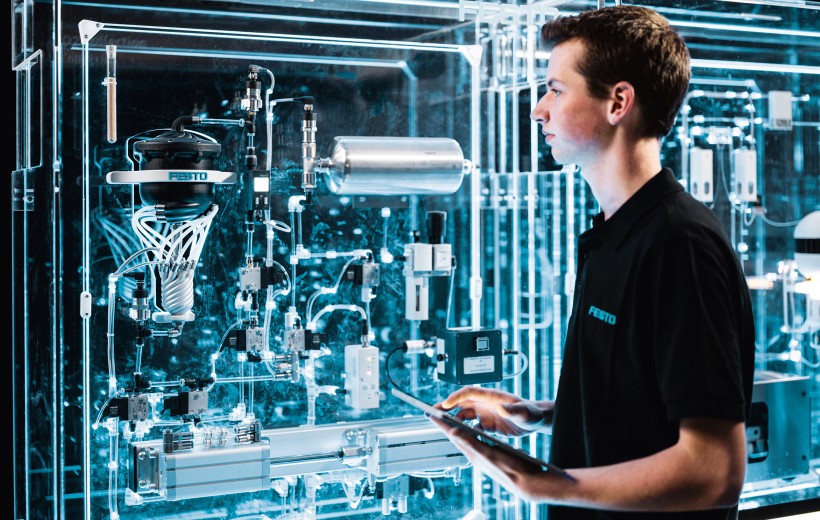

De nouveaux domaines professionnels pour les nouvelles technologies

Le personnel technique hautement qualifié et les biotechnologues ne sont pas disponibles partout. Pour cela, nos experts de Festo Didactic analysent déjà les nouveaux besoins en connaissances afin de définir des liens interdisciplinaires et d’établir des formations, des cursus et des qualifications supplémentaires innovantes dans les domaines de la biomécatronique, de la bio-intelligence et de la durabilité.

Ce projet fait partie du Bionic Learning Network, point de fusion entre nature et technologie.

En collaboration avec des instituts, des universités et des partenaires, nous étudions les principes biologiques afin de développer des idées et des solutions innovantes pour notre cœur de métier, à savoir les techniques d'automatisation et la formation technique. Découvrez tous les aspects du Bionic Learning Network ou découvrez d'autres sujets passionnants concernant Festo dans notre blog.