À l'aide de systèmes de CAO, les designers et les architectes conçoivent et construisent des produits et des bâtiments dans l'espace virtuel. Cela rend les formes et les structures complexes visibles dans la simulation à l'écran et pas seulement dans la tête du concepteur. Cependant, les formes insolites sont des composants spéciaux qui peuvent difficilement être construits automatiquement et sont donc très coûteux à fabriquer. Afin de permettre la diversité de conception d'une part et de pouvoir fabriquer de manière économique d'autre part, une méthode de construction combinant les deux exigences est requise.

Utilisation variable et intuitive

Dès le début des années 1970, des systèmes de CAO paramétriques pour la construction de machines et de véhicules ont ainsi été développés. Ceux-ci peuvent en grande partie être utilisés de manière intuitive. Le modèle de produit n'est plus une géométrie exactement enregistrée. Sa forme est stockée dans l'ordinateur par une combinaison de paramètres et de variables numériques pour la description de la taille. Un objet en forme de cube, par exemple, est défini par les paramètres de longueur, de largeur et de hauteur, et un vérin par le diamètre et la hauteur.

Construction future

La numérisation des processus de planification et d'exécution augmente la rentabilité. Les modèles géométriques scriptés sont nettement moins chers que les composants spéciaux conventionnels. La variété des composants peut être réduite et les géométries et les détails simplifiés, sans avoir à simplifier la forme globale. Au contraire : une fois les modèles stockés dans l'ordinateur, ils peuvent être modifiés directement à l'écran en changeant simplement les valeurs numériques ou en modifiant la combinaison des paramètres. Un logiciel 3D est utilisé, comme c'est le cas pour la création d'animations.

Le Cocooner 3D du réseau d'apprentissage Bionic

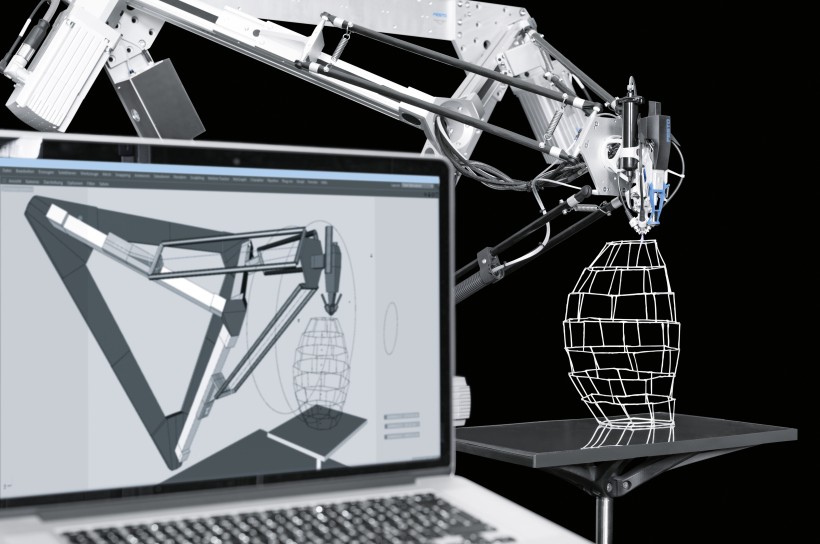

Fabrication numérique : le logiciel transfère la géométrie de la structure directement sur les trajectoires du trépied

Les nouvelles méthodes d'impression 3D sont idéales comme outil de mise en œuvre pour les formes conçues de façon paramétrique. Avec le Cocooner 3D, Festo a présenté un prototype d'application pour un système de manipulation de Festo, un trépied de type EXPT-45, au salon Hannover Messe. À l'instar des cocons de vers à soie, une filière constituée de faisceaux de fibres de verre, enduits et stabilisés avec des résines durcissant aux UV, crée des structures légères qui se posent librement dans la pièce.

Pour ce faire, l'unité de manipulation qui guide la filière est contrôlée directement depuis le logiciel de conception. Une interface utilisateur simple et intuitive permet la création d'innombrables variantes à partir de modèles de base très simples.