Snelheid en precisie voor uw batterijproductie

Van de cel via moduleproductie tot aan de toepassing van batterijsystemen: Festo heeft voor de hele batterijproductie passende automatiseringsoplossingen, pneumatisch, elektrisch of technologieneutraal. Bij de batterijproductie zijn een hoge verwerkingscapaciteit en herhaalnauwkeurigheid even belangrijk als kosteneffectieve oplossingen. Dit geldt voor veel verschillende processtappen, van het transporteren, aanvoeren en sturen van agressieve media tot de nauwkeurige onderdelen-handling en krachtgestuurde perstoepassingen.

Festo productportfolio voor batterijproductie

De productie van batterijen is een zeer gevoelig proces. Een schone productieomgeving telt bij elke stap - of het nu gaat om bewerken, transport of kwaliteitsinspectie.

Ontdek hoe u veilige batterijen kunt produceren met non-ferrometaalvrije automatiseringscomponenten in onze catalogus 'Producten voor batterijproductie'.

Automatiseringsoplossing voor uw toepassingen

Exact geregeld ontgassen en lassen

Tijdens het formeren wordt er gas gevormd in de batterijcel. Dit gas moet worden afgezogen. Daartoe wordt er met een holle lans in de batterijcel gestoken en het gas afgevoerd tot de eerste elektrolyt wordt aangezogen. Het systeem schakelt om en pompt de elektrolyt terug in de batterijcel, waarna de resterende hoeveelheid gas wordt verwijderd. Handlingsystemen van Festo helpen bij het laden en ontladen van de batterijcellen op de werkstukhouders, die in de procescamera geplaatst en verwijderd worden.

Passende producten voor het ontgassen en lassen van de batterijcel

Augmented Reality Animatie (alleen beschikbaar in het Engels)

Veilig snijden en klemmen met WebCatcher

Bij het snijden wordt een brede elektrodenband verdeeld in verschillende, smallere elektrodenbanden. Dit snijproces kan thermisch uitgevoerd worden door middel van lasersnijden of mechanisch snijden met een rollend mes. Om de levensduur van het mes te verlengen, wordt er tijdens het snijden koelvloeistof rechtstreeks op het mes gespoten. Daartoe moet de vloeistof in zeer kleine hoeveelheden gecontroleerd gedoseerd worden. De Festo-doseerkop is perfect voor deze taak. Als de machine tijdens het snijden stil komt te staan, worden de elektrodenbanden vastgezet via zogenaamde ‘WebCatchers’. Voor een snelle reactietijd en snelheid worden snelschakelventielen en cilinders gebruikt.

Passende producten voor snijden en klemmen van elektrodenbanden

Supersnel stapelen

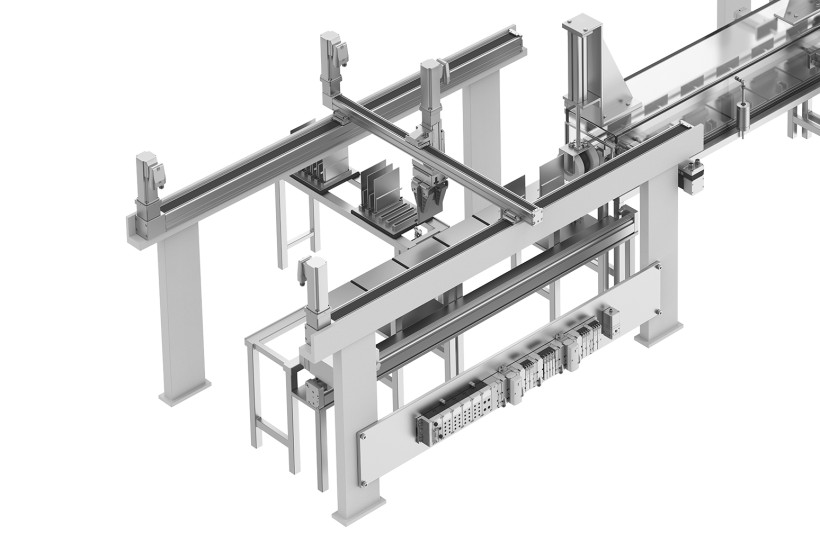

Bij de productie van een pouch cel wordt een stapelproces uitgevoerd. Bij het stapelen worden de elektrodensheets in een herhalende cyclus van anode, separator, kathode, separator etc. op elkaar gestapeld. Festo biedt voor deze processtap complete elektrische handlingsystemen aan met askinematica, motoren en servomotorregelaars. Daarbij zijn alle componenten perfect op elkaar afgestemd. Voor een maximale output zijn zeer hoge snelheden nodig. Hiervoor zorgt het snelschakelventiel met schakelfrequenties tot 500 Hz. Het vacuüm dat nodig is voor het aanzuigen en verplaatsen van de elektrodensheets wordt opgewekt door de vacuümgeneratoren.

Passende producten voor het stapelen van de elektrodensheets

Veilig en nauwkeurig vullen met elektrolyt

De batterijcel wordt met elektrolyt gevuld nadat de celstapel ofwel de Jelly Roll in de batterijbehuizing is geplaatst. De elektrolyt wordt gedoseerd via het pinchventiel. Dit wordt aangestuurd via individuele ventielen of ventieleilanden. Aangezien elektrolyt met water reageert tot fluorwaterstofzuur, moet de omgevingslucht zeer droog zijn bij het vullen van de batterijcellen. Daarom wordt de lucht permanent uit de machinecel geëvacueerd en afgevoerd. Het benodigde vacuüm wordt centraal opgewekt via een vacuümpomp. Dit wordt geregeld via een systeem van pinchventielen, ventieleilanden en druksensoren.

Passende producten voor het vullen met elektrolyt

Succesverhaal: toekomstige batterijproductie

Elektrische voertuigen zijn populair. Krachtige en voordelige batterijen zijn een doorslaggevende succesfactor. In Groot-Brittannië legt het pilot project AMPLiFII bij WMG de basis voor een nieuwe generatie aandrijfbatterijen. Daarbij wordt gebruik gemaakt van de innovatieve automatiseringstechniek van Horizon Instruments met Festo Pick-and-Place-oplossing.

FAQ over producten voor de batterijcellenproductie

Welke eisen worden gesteld aan producten in de batterijcellenproductie?

De productie van batterijcellen is een zeer gevoelig proces met uiteenlopende eisen. Verontreinigingen zoals koper, zink of elektrisch geleidende of niet-geleidende deeltjes kunnen de kwaliteit van de batterijen verminderen of ze onbruikbaar maken.

Omdat er geen wettelijke norm bestaat, beoordeelt Festo zijn productontwerp volgens gemeenschappelijke criteria en op basis van gedetailleerde eisen van de klant. Om de veiligheid van batterijcellenproductie te garanderen, zijn vaak cleanroomproducten en producten met beperkingen voor non-ferrometalen zoals koper en zink nodig.

Bovendien speelt de productie-mgeving een belangrijke rol bij de vervaardiging van lithiumionbatterijen. Producten in de celproductie worden vaak blootgesteld aan een droge omgeving met dauwpunten tot -80 °C.

Hoe definieert Festo de beperkingen voor non-ferrometalen (koper, zink, nikkel)?

Afhankelijk van het elektrolyt en het elektrodenmateriaal kunnen koper, zink en nikkel bij de produkctie van lithiumionbatterijen als storende deeltjes optreden. Daarom heeft Festo voor zijn productontwikkeling beperkende criteria vastgesteld voor koper, zink en nikkel: metaalhoudende materialen waarvan de hoofdbestanddelen koper, zink of nikkel zijn, worden van gebruik uitgesloten. Onafhankelijk daarvan is voor sommige legeringen de toevoeging van deze elementen binnen de metaalmatrix nodig.

Uitzonderingen op de materiaalbeperkingen voor koper, zink en nikkel:

- Nikkel in ferrometalen

- Chemische vernikkeling zonder verkoperen

- Inerte chemische verbindingen, zoals oxiden en sulfiden

- Printplaten, elektrische connectoren, kabels, draden en spoelen

Welke producten voldoen aan de beperkingen die Festo heeft bepaald voor koper, zink en nikkel?

Veel van de standaardproducten van Festo voldoen al aan de beperkingen die Festo heeft vastgesteld voor koper, zink en nikkel. Deze zijn gemarkeerd in de brochure "Automatiseringsoplossingen voor de batterijproductie" en in het overzicht in onze online-shop.

Voor producten die vaak nodig zijn voor de celproductie en die niet voldoen aan de definitie van Festo als standaardproduct zijn er speciale productvarianten.

Deze varianten worden in de brochure en het productoverzicht aangegeven met ‘F1A’ in de artikelcode.

Welke Festo-producten zijn geschikt voor een droogkamers?

Een droogkamer met een drukdauwpunt van -50 °C tot soms -80 °C is typisch voor de productie van lithiumioncellen. De droogkamer remt de hydrofiele neiging van veel elektrolyten en voorkomt het risico van de vorming van schadelijk fluorwaterstofzuur door reactie met de vochtigheid in de omgeving.

Standaardproducten van Festo hebben zich bewezen in droogkamertoepassingen, zoals de productie van batterijen. Festo producten kunnen gebruikt worden in een dauwpuntomgeving van -80 °C of zelfs daaronder. Geen van de ca. 60 verschillende vetten van Festo bevat water als bestanddeel van de smeermiddelformulering.

Daarom is het voor geen van deze vetten mogelijk om uit te drogen bij contact met zelfs zeer droge lucht. Bovendien heeft geen van de vetten van Festo vocht of zelfs maar vloeibaar water nodig om hun smeereigenschappen te bereiken of te behouden.

Welke oplossingen biedt Festo voor cleanrooms?

U kunt cilinders, ventielen, grijpers en aandrijvingen, alle handling-, vacuüm- en persluchtsystemen, sensoren, filters, regelaars en schroefkoppelingen uit ruim 80 productseries van Festo in cleanrooms van ISO-klasse 7 gebruiken. De meeste zijn ook geschikt voor klasse 6 en 5, sommige zelfs voor klasse 4. Aangepaste speciale oplossingen zijn op elk moment mogelijk.

Al onze cleanroomproducten worden volgens ISO 14664 in cleanroomklassen geclassificeerd. Omdat de deeltjesafgifte van de concrete toepassing afhangt, kunt u het best de precieze eisen met onze specialisten bespreken. Zo vinden wij het snelst een goed werkende oplossing.

Knowhow downloaden

De productie van batterijen is de doorslaggevende factor voor elektromobiliteit, de markt van de toekomst. Wees erbij als u het volledige potentieel zich ontvouwt - met de automatiseringstechniek van Festo

Brochure downloaden

De wedloop om de meest efficiënte installaties is al begonnen. Uit onze ervaringen blijkt dat een efficiënte automatisering de batterijproductiekosten sterk kan verlagen.

Wellicht wilt u uw collega's laten zien welke bijdrage Festo kan leveren.