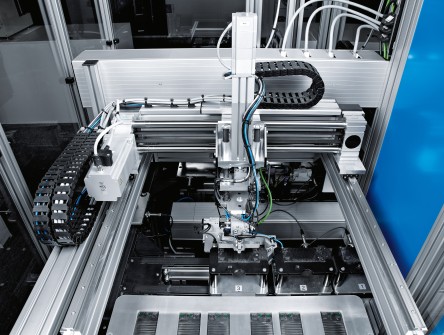

Alta eficiência, baixas emissões e nenhum desgaste mecânico – as células de combustível oferecem diversas vantagens como fornecedoras sustentáveis de energia. São adequadas à propulsão de veículos, ao fornecimento de energia a dispositivos móveis, funcionam como agentes eficientes em instalações energéticas fixas e muito mais. Entre os componentes principais se incluem as placas bipolares. As placas de eletrodo, feitas de nanotubos de metal, plástico ou carvão, são revestidas com um catalisador, como a platina ou o paládio. Eles separam gases reagentes e meios de refrigeração uns dos outros e os distribuem para as respectivas áreas de reação das células de combustível. Para garantir a boa condutividade elétrica e térmica, além de boa resistência a agentes químicos e alta pressão de contato mecânico, as placas bipolares precisam ser de alta qualidade. As novas instalações de testes de P+K Maschinen e Anlagenbau GmbH verificam o acabamento da superfície das placas bipolares e medem a sua espessura. Os cilindros elétricos EPCO, com motor de passo EMMS-ST e o controlador de motor CMMO-ST da Festo, garantem o transporte sem vibrações das placas bipolares nas instalações de testes. O sistema foi desenvolvido como parte de um projeto colaborativo da ZIM pelo Centro de Células de Hidrogênio e de Combustível ZBT GmbH, Duisburg, a Sociedade para o Avanço das Ciências da Computação Aplicadas em Berlim, e a divis intelligent solutions GmbH, em Dortmund, na Alemanha.

Energia direta

Descobertas há mais de 170 anos, o desenvolvimento de células de combustível ficou esquecido durante muitos anos por conta dos motores de combustão. Embora elas tenham possibilitado o pouso na Lua como fonte de energia sem emissões nos anos 60, o seu potencial só foi conhecido do grande público com o debate sobre as mudanças climáticas. Ao contrário dos motores térmicos, as células de combustível geram diretamente energia elétrica, a partir de energia química. Elas não necessitam de processos térmicos e de trabalhos mecânicos. Livres da conversão complexa de calor em energia, as células de combustível atingem um alto nível de eficiência. As células individuais consistem em dois eletrodos e uma membrana semipermeável, também chamada placa bipolar. A energia elétrica é gerada pela troca de elétrons e prótons de hidrogênio e oxigênio entre dois eletrodos.

Mais uma questão: energia renovável

O especialista da Festo, Michael Karcher, em conversa com a revista "trends in automation".

trends in automation: Como a Festo apoia o desenvolvimento de fontes de energia renovável?

Michael Karcher, chefe do setor ELA e Solar, Festo: Na Festo, pesquisamos sobre técnicas de produção para a geração de energia renovável, desde 2006. Identificamos os processos de novas tecnologias e desenvolvemos soluções práticas. Essas incluem a concepção de novas garras e de sistemas de manipulação que não danificam o acabamento de superfície de peças sensíveis.

trends in automation: Quais são as vantagens disso na área das células de combustível?

Michael Karcher: Na produção de células de combustível, o sistema de manipulação de baixa vibração aumenta os tempos do ciclo e contribui para a produção eficiente. Se conseguirmos reduzir os custos de produção, há uma maior probabilidade de que as fontes de energia renovável, como as células de combustível, se estabeleçam no mercado.

Manipulação sem contato

As instalações de testes inovadoras, da P+K, são utilizadas para pesquisa e desenvolvimento de novas tecnologias de produção de células de combustível para fornecedores de primeira linha. O processo de teste ocorre em 12 estações individuais. Os cilindros elétricos EPCO garantem o transporte com baixa vibração entre essas estações. Na primeira estação, a garra Bernoulli pegam as placas bipolares de um tapete rolante e as coloca no transportador de peças. Para colocar as placas de eletrodo nesse transportador, é aberto um caminho de forma pneumática. A placa bipolar é colocada no transportador e este caminho é fechado pneumaticamente por mola.

Suavemente

Em seguida, ocorre a inspeção visual do lado de refrigeração da placa bipolar com uma câmara industrial de alto desempenho. É suportada pela iluminação de campo clara e escura. Todos os tipos de defeitos na superfície são identificados com a ajuda da variação de condições de iluminação. Na estação seguinte, a peça é rotacionada em 180 graus e uma inspeção da superfície do lado inferior é realizada. A estação de verificação determina a espessura das placas bipolares em nove pontos. O monitor posicionado acima da estação mostra a imagem atual da placa bipolar e permite o acesso fácil aos dados de medição. A comparação com os dados da imagem comprova se as placas bipolares estão em condição de qualidade suficientemente boa. As peças defeituosas são ejetadas do processo, enquanto o sistema transporta as peças boas para a estação de transferência. Aqui, a unidade de manipulação elétrica do eixo Z as coloca no depósito. Os cilindros elétricos EPCO garantem o transporte suave para a posição de armazenamento. Graças ao amortecimento da posição final tecnologicamente sofisticado, ao fuso de esferas e à haste antigiro de mancal liso, até o menor dano às placas bipolares do depósito é evitado.

Transporte contínuo

O movimento fluido auxiliado pelo cilindro elétrico EPCO facilita a circulação contínua de 16 transportadores de peças no sistema. Essa é a única forma de obter tempos de ciclo de aproximadamente quatro segundos. Não há tempo de parada do sistema para o registro da imagem nas estações de medição. As tarefas de posicionamento são realizadas paralelamente às medições. Com o uso de cilindros tradicionais, isso poderia ocasionar choques e vibrações, influenciando negativamente os resultados de medição das câmaras. Esse problema não ocorre com cilindros elétricos EPCO de funcionamento suave. Os cilindros também oferecem a vantagem do Teach-in extremamente fácil e a redução dos custos associados ao comissionamento e à substituição de produtos.

O IO-Link é utilizado como sistema de barramento abrangente da instalação, do mestre a todos os sensores e atuadores. Dessa forma, todos os periféricos do sistema são conectados, de forma rápida e fácil, reduzindo significativamente o tempo gasto de programação. As novas instalações de testes da P+K mostram como o desenvolvimento contínuo dos componentes de automação do processo em etapas pequenas pode contribuir para tecnologias inovadoras.

Rotação das placas em 90 ou 180 graus: pelo atuador semirrotativo pneumático DRQD, montado no eixo Z, no pórtico tridimensional na estação 1.

Terminal de válvulas VTUG: controla todos os atuadores pneumáticos do sistema, conectados ao controlador mestre por IO-Link.

P+K Maschinen e Anlagenbau GmbH

Schlagbaumer Straße 92a

42653 Solingen

Alemanha

Área de atividade: construção, desenvolvimento e produção de sistemas mecânicos e elétricos, máquinas especiais, produção e construção de equipamentos, estações de testes, sistemas de montagem e testes de vazamento

- Esse artigo apareceu na revista da Festo "trends in automation" 1.2014