A Indústria 4.0 na prática

Flexível, simples, segura e extremamente produtiva, a Indústria 4.0 reúne diversas áreas de especialidade da Festo e oferece uma grande variedade de vantagens para a sua produção. Oferecemos uma visão geral das áreas que podem ser prepararadas para a Indústria 4.0 e apresentamos soluções, exemplos práticos e produtos adequados.

A Indústria 4.0 na produção

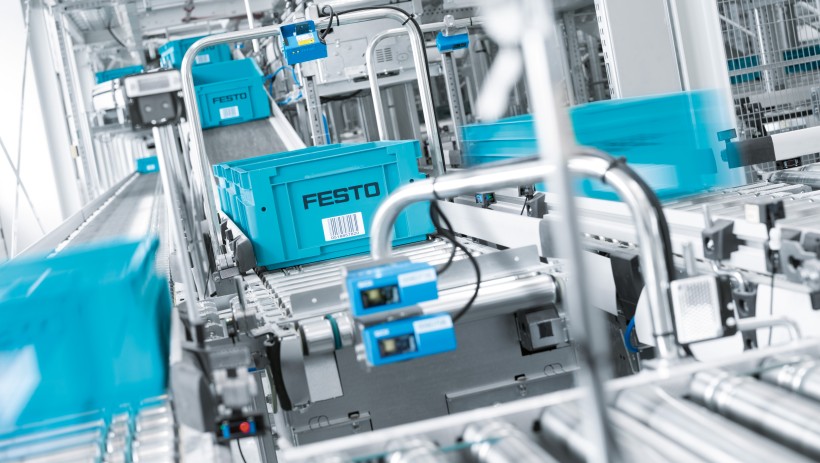

Linhas de instalação altamente flexíveis

Em tempos em que os mercados são voláteis e os produtos personalizados até a uma unidade, as alterações rápidas de lotes se tornaram um fator crucial. A inteligência de fabricação modular diretamente ao nível de campo fornece a flexibilidade necessária, como no design dos terminais de válvulas ou nos sistemas de transportadores com controladores integrados.

No projeto de pesquisa da SmartFactory Indústria 4.0, a Festo assumiu um papel muito importante ao tornar realidade as células de máquinas flexíveis, modulares, interconectadas e de diversos fabricantes. A Festo já colocou isso em prática em suas Instalações Tecnológicas de Scharnhausen. Ali, a empresa mostra, entre outras coisas, que os tempos de configuração das linhas de montagem interligadas podem diminuir de diversas horas para apenas 13 segundos. Isso significa que também podem ser implementadas, de forma fácil, novas tecnologias ou métodos de produção em uma tarde. E, inclusive, a reatribuição de um sistema inteiro já não precisa mais de três semanas, mas sim três dias.

É importante notar que na Indústria 4.0, os sistemas existentes também podem ser mantidos a baixo custo com os componentes adequados instalados. Por enquanto, os fabricantes ou usuários precisarão definir as especificações das interfaces da máquina para os seus próprios processos; as normas relevantes ou as recomendações de VDMA, que ainda serão lançadas.

Sistemas concebidos para a eficiência energética industrial

Os custos energéticos não irão diminuir por si mesmos. A chave para a produção eficiente recai nos seus próprios recursos e na gestão energética que só é possível em sistemas conectados. A planta de produção da Festo, com as Instalações Tecnológicas de Scharnhausen, são o principal exemplo. Com características compostas pelo excelente isolamento, recuperação de calor e geração de ar comprimido personalizado sob encomenda, as instalações cumprem com as maiores normas energéticas.

No entanto, acima de tudo, os sensores conectados monitoram o consumo de todas as máquinas. As aplicações M2M (máquina-máquina) se comunicam autonomamente por meio do OPC UA, com o sistema de execução de produção (MES), que está configurado para realizar uma sincronização otimizada e evitar picos energéticos. Os sistemas existentes foram instalados com os sensores necessários e com os minissistemas de controle, incluindo o terminal elétrico CPX e o módulo de eficiência energética MSE6-E2M. Isso exigiu um investimento de aproximadamente 3.000 a 5.000 euros por máquina. Em termos de benefícios, a fábrica economizará um consumo de energia de cerca de 3 GWh. Com isso, o investimento estará pago em menos de três anos. Em outros projetos para o cliente, o suporte oferecido pelos serviços de economia de energia da Festo resultou em ganhos de até 60%. Para novos sistemas, o grande potencial se encontra no projeto de baixo custo.

Manutenção móvel e conectada

O maior benefício da Indústria 4.0 é a manutenção preditiva, que minimiza o tempo de inatividade não planejado. Os tablets foram uma parte essencial do projeto piloto na Festo, por terem permitido que a equipe não apenas visualizasse mensagens de erro do sistema nos tablets, como também todas as instruções de reparação, planos, listas de materiais e listas de peças de reposição. Se necessário, eles podem consultar especialistas pelo chat, carregar pedidos de reparo anteriores e checar o estoque de peças de reposição online. Isso mostra, de imediato, que mensagens de erro ainda precisam ser resolvidas e pode ser atribuída a elas o colaborador responsável e a prioridade.

No futuro, as atividades de manutenção podem ser expandidas para incluir a conexão em tempo real da lista de pedidos e ao suporte de AR (realidade aumentada). O projeto piloto foi tão bem sucedido que estamos executando esse sistema em todas as fábricas da Festo. A OEE (eficácia geral do equipamento) dos sistemas de produção aumentou significativamente, os colaboradores estão mais motivados e o investimento foi pago em menos de seis meses.

Também pode ser utilizado o aplicativo móvel de manutenção AX Smartenance (manutenção inteligente) na sua fábrica como gestora de manutenção digital.

Instalações Tecnológicas de Scharnhausen da Festo

A Indústria 4.0 consiste em aplicações práticas. Na nossa Instalações Tecnológicas de Scharnhausen produzimos as nossas válvulas, terminais de válvulas, circuitos impressos e módulos nas linhas de montagem de rede no processo flexível, energeticamente eficiente e altamente produtivo.

Otimização do processo digital

Pedido segundo a demanda sem gargalos

De acordo com a Theory of Constraints (TOC) de E. M. Goldratt, todos os processos de geração de valor estão sujeitos a restrições. Com essa restrição, tudo fica congestionado. Com o retrocesso, normalmente a produção é executada sem a peça. O objetivo é localizar e eliminar esse gargalo, para que o próximo fique visível e possa ser resolvido também.

Expandimos esta TOC contínua nas Instalações Tecnológicas de Scharnhausen e, com isso, desenvolvemos uma organização direcionada ao gargalo. O foco se encontra, especificamente, nos prazos e no desempenho da entrega. Os indicadores-chave de desempenho (ICD) são os custos da produção, do estoque e da operação. Na prática, isso significa que todas as máquinas estão sistematicamente conectadas a uma rede da Indústria 4.0, para que todos os envolvidos recebam os dados necessários do MES online na tela de um computador, tablet ou smartphone.

Isso funciona muito bem para nós e para os nossos parceiros do projeto. Na indústria metalúrgica, por exemplo, os pedidos de acordo com a demanda da organização orientada pelo gargalo diminuíram os tempos de produção em 56% nas instalações e em 90% em unidades de desempenho individuais.

Produção de fluxo sem estoque regulador extenso

Em comparação à produção de lotes, a produção do fluxo é muito mais flexível. Os tempos de produção são curtos, a qualidade é excelente e os requisitos para o espaço também são menores. Particularmente, os processos de fluxo com lote individual podem ser concebidos para que os estoques reguladores sejam eliminados em grande escala e a produção possa ser gerida com muito mais flexibilidade.

Um exemplo prático é a implementação dos sistemas Heijunka como parte da organização orientada pelo gargalo, envolvendo a cadeia de processos completa desde a costura à chanfragem, da perfuração à trituração, à usinagem fina e ao tratamento de superfícies. Tecnicamente, também inclui o uso de soluções inteligentes de manipulação da Festo e da comunicação M2M (máquina-máquina) por meio do OPC UA, o que mantém os dados operacionais das máquinas e os ICD sempre sincronizados. Em caso de avaria, toda a linha pode ser ajustada, para que não impulsione os fluxos de material que precisam ser processados no fim de semana ou durante turnos noturnos custosos.

Chave do produto para pedidos sem erros

Em cenários gêmeos digitais da Indústria 4.0, é absolutamente essencial a identificação legível e única da máquina. Isso já foi implementado na Festo: a chave do produto é um QR code, um código de dados ou um código alfanumérico de onze dígitos, que identifica cada produto de forma clara. Isso significa o acesso seguro a dados do produto, como o tipo, número de série e versão. Pode parecer familiar, mas a chave do produto faz ainda mais. Por exemplo, ela pode abrir automaticamente a documentação correta do usuário e os dados CAD. E simplifica enormemente o processo de solicitação de componentes e peças de reposição. O código de identificação integrado permite que a equipe destinada à manutenção ou os engenheiros submetam pedidos enquanto trabalham, completamente livre de erros, mesmo em terminais de válvulas complexos e subsistemas com centenas de peças individuais.

A chave de produtos da Festo também está preparada para a nuvem, já que pode ser utilizada como código de acesso para os sistemas a ser configurados (ou reconfigurados) utilizando um aplicativo e administrados em plataformas IIoT. Como isso, pode ser obtido facilmente o firmware, atualizações e serviços mais recentes da Festo App World para gerar sempre mais segurança.

Manutenção móvel com base nos critérios de eficiência

Os sistemas Ticket são muito úteis, mas as soluções inteligentes concebidas para os processos de produção de fluxo e para a organização orientada ao estrangulamento são ainda melhores.

Em primeiro lugar, isso significa que a equipe da manutenção é verdadeiramente móvel e possui todos os dados necessários em tempo real nos tablets, enquanto estão no chão de fábrica. Um aplicativo os direciona para a próxima instalação antes dela se tornar um novo gargalo. Isso elimina a necessidade de viagens a uma sede de manutenção central, economizando diversas horas de trabalho por semana. Em segundo lugar, os pedidos possuem prioridades, segundo os critérios de eficiência, como a utilização da capacidade, o status do pedido e o valor de saída da máquina. Em terceiro lugar, a manutenção móvel é o que de fato dá poder ao pessoal de manutenção para agir; em uma situação ideal, pode pedir imediata e automaticamente as peças de reposição online utilizando a chave do produto.

Logística inteligente com gêmeo digital

Um exemplo de HMI (interface homem-máquina) baseado em pessoas é ProGlove . Ela parece uma luva de trabalho normal, mas contem um digitalizador de código de barras integrado na parte de trás. Os colaboradores da logística o ativam por sensores no polegar, permitindo-lhes criar automaticamente o registro digital do produto que estão manipulando durante a carga e descarga. Além disso, as duas mãos ficam livres. Isso é mais rápido e também funciona de forma perfeita nas estações de trabalho manuais e de montagem.

Nas Instalações Tecnológicas de Scharnhausen, já implementamos essa abordagem da indústria inteligente, marcamos e codificamos o equipamento de montagem, para que os colaboradores peguem, de forma automática, as peças corretas, garantindo simplicidade, velocidade e precisão no trabalho. Criamos, então, um verdadeiro "gêmeo digital" dos nossos processos de produção simultaneamente. Por sua vez, isto permite com que os volumes de produção e os fluxos de materiais sejam controlados de forma flexível e eficiente, de acordo com a demanda.

Produtos e soluções da Festo

Pela porta de ligação CPX IoT diretamente para a nuvem

Para que os dados da máquina e da produção sejam úteis na indústria conectada, eles precisam ser agrupados, consolidados e simples de administrar. É esta a função da porta de ligação CPX IoT. Dependendo da complexidade, entre 10 e 31 componentes e módulos ao nível da planta podem se comunicar em tempo real pela interface OPC UA segura. A porta de ligação converte as transmissões de dados para AMQP (MQTT e outros sob pedido), garantindo que ambos estejam seguros e preparados para a nuvem. Isso abre totalmente as opções da Indústria 4.0 de análise de dados modernos, desde a manutenção inteligente até aos gêmeos digitais completos.

A porta de ligação IoT já possui painéis de instrumentos pré-configurados que podem ser configurados na tela e incluem widgets com indicadores e diagramas de sinais de tráfego destinados à manutenção preventiva e ao controle da carga de trabalho. Ela está preparada para ser utilizada imediatamente, por exemplo, em sistemas ciberfísicos, como o módulo de eficiência energética MSE6-E2M, o sistema de manipulação YXMx ou o Motion Terminal VTEM.

Na prática, chega-se a dois resultados: o monitoramento da condição integral com alertas automáticos e o diagnóstico seguro de falhas em tempo real. Além disso, opções valiosas para a análise de dados na Festo Cloud, como o estudo de tendências, sistemas de avisos precisos e opções de controle para melhorar a eficácia geral do sistema, com base em dados de desempenho confiáveis.

Análise de dados da Festo Cloud

Os ICDs confiáveis são a base para todos os sistemas de riscos e oferecem suporte para decisões bem fundamentadas da empresa e para a otimização da eficácia do processo. Portanto, todos os dados das portas de ligação IoT são recolhidos e processados na Festo Cloud para uma análise inteligente. São apresentados na forma de painéis intuitivos ou como análises complexas a longo prazo.

No futuro, a forma com que as indústrias vão administrar os seus dados será um fator de sucesso crítico. A capacidade de controle e de otimização extensa da Indústria 4.0 já está disponível na nuvem. Até agora, a Festo Cloud ajuda, de forma direta, na redução dos tempos de inatividade, no aumento da utilização da capacidade e na melhoria dos índices de produtividade. Além disso, as indústrias finais e os construtores de máquinas já estão trabalhando em novos modelos de negócio, como resultado do refinamento do processamento dos dados das máquinas na nuvem.

Inteligência de campo no Motion Terminal VTEM

A Indústria 4.0 é muito mais do que apenas uma tecnologia de sensores que transfere dados da máquina para a nuvem. Os sistemas ciberfísicos originais também funcionam de forma contrária. Eles trazem a inteligência de controle para o nível do chão de fábrica e digitalizam a pneumática. O Motion Terminal VTEM proporciona uma forma simples de adicionar as funções da Indústria 4.0 aos sistemas existentes. As válvulas individuais são controladas por aplicações e livremente programáveis pelo WebConfig, por exemplo, o nível da pressão, controle do fluxo, função da válvula de controle direcional e diagnóstico de vazamentos. O Motion Terminal VTEM oferece aos fabricantes da máquina muito mais liberdade e simplifica o projeto do circuito pneumático. Ele desempenha funções que demandavam anteriormente mais de 50 produtos diferentes. No entanto, e acima de tudo, significa que o ar comprimido pode ser digitalizado. Com o Motion Terminal VTEM, é possível apenas alterar as funções da válvula por software, não sendo mais necessário trocar o hardware.

Montagem do bloco do motor paralelo

Graças à inteligência descentralizada no terminal de válvula CPX/VTSA, as garras montam a vedação, o pistão e a cabeça do motor simultaneamente, com a interface OPC UA substituindo um painel de comando.

A engenharia da fábrica inteligente

Linguagem de marcação da automação

A Linguagem de Marcação da Automação (AML) se estabeleceu como um formato de troca de dados concebido especificamente para diversos ambientes de desenvolvimento e para a engenharia independente do fabricante. Apesar da linguagem ser baseada em XML, historicamente originada na indústria automobilística, o desenvolvedor a criou como sendo um "ativador digital". A Festo é membro do Conselho de Administração da Associação AutomationML e, em conjunto com outros renomados especialistas e instituições de pesquisa, está envolvida no desenvolvimento, padronização e distribuição da norma, em especial, para a implementação de ferramentas inteligentes no projeto AutomationML (Engineering Tool Chain for Efficient and Iterative Development of Smart Factories).

A AutomationML não é um formato de uma empresa, foi concebida para ser neutra e extensível. Na verdade, a AML facilita muito mais o trabalho dos engenheiros na construção de máquinas do que, por exemplo, na automação doméstica, onde os desenvolvedores enfrentam grandes problemas com a interface e diversos sistemas incompatíveis entre si. A AML permite o intercâmbio de dados de planificação do sistema e o acesso a documentação confiável. Além disso, cobre, por exemplo, a implementação de simulações do sistema em sistemas reais.

Administração para a colaboração M2M

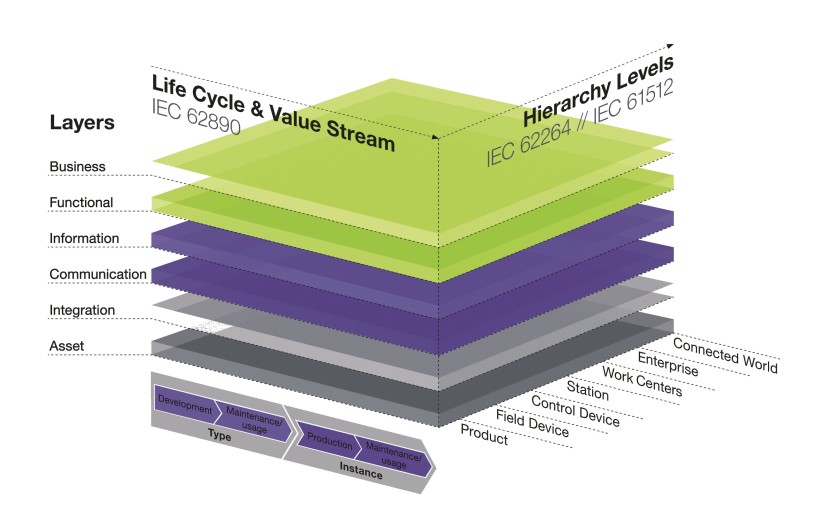

Um consórcio aberto, dirigido pela Associação dos Fabricantes Elétricos e Eletrônicos da Alemanha (ZVEI), já apresentou um modelo arquitetônico de referência para a Indústria 4.0 (RAMI 4.0) como parte da rede Plattform Industrie 4.0, com o apoio do Ministério Federal da Alemanha para os Negócios Estrangeiros e Energia. Ele definiu as características essenciais de um componente da Indústria 4.0. O projeto cooperativo de fonte aberta openAAS (Administração Aberta de Bens) está focado na administração aberta desses componentes. Nesse contexto, o protocolo é baseado no OPC UA (arquitetura unificada), que já está sendo utilizado em todos os produtos Festo compatíveis com a Indústria 4.0.

Na prática, o objetivo é descrever um componente da Indústria 4.0 como o sistema de encapsulamento com interfaces e criar uma cópia digital: a base de todos os conceitos gêmeos digitais e a base de todas as colaborações M2M (máquina-máquina). A Festo desempenha um papel principal nesse desenvolvimento e as primeiras implementações piloto já foram bem sucedidas.

BigDieMo: modelos comerciais baseados em dados

Os megadados são o foco de um projeto de pesquisa colaborativa fundado pelo Ministério Federal da Alemanha para a Educação e Pesquisa, que estará em execução até meados de 2019. O objetivo é desenvolver métodos que permitam que as empresas construam novos modelos comerciais com base nos volumes de dados gerados no contexto da Indústria 4.0

Como parte de BigDieMo , a Festo é responsável pelo desenvolvimento de um sistema modular com métodos e ferramentas, que podem ser utilizados para criar serviços baseados em dados de forma estruturada. No processo, podemos conceber a nossa própria experiência nas Instalações Tecnológicas de Scharnhausen, bem como os resultados dos sistemas piloto nas instalações do cliente. A manutenção tem sido sempre o fator central da engenharia para todos os componentes industriais da Festo. Por esse motivo, tem sido uma prioridade alta para nós, desde muito antes do surgimento das oportunidades oferecidas pela manutenção preditiva.

Interfaces e normas abertas

Uma indústria conectada e colaborativa precisa que sistemas, máquinas, componentes e software se comuniquem entre si (conectividade), falando um idioma comum. Isso requer protocolos, interfaces e normas. Esse é o motivo pelo qual a Festo sempre confiou em soluções neutras e independentes de fabricantes. Isso se deve ao fato de que as arquiteturas normativas universais e abertas fornecem benefícios mais significativos do que os conceitos proprietários para os fabricantes de máquinas, como também para indústrias finais.

Esse é o motivo pelo qual somos ativos em todos os comitês normativos relevantes para a Indústria 4.0. Tentamos interceder junto ao Governo Alemão relativamente às normas abertas por meio da rede Plattform Industrie 4.0 . Rapidamente, adotamos os protocolos mais recentes nos nossos produtos, dos sistemas de barramento de campo ao IO-Link e CODESYS. OPC UA já está implementado na maioria das soluções da Festo e, também, utilizamos esse protocolo M2M nas Instalações Tecnológicas de Scharnhausen. Aderimos ao modelo de arquitetura de referência RAMI 4.0 com o conceito de administração da Associação dos Fabricantes Elétricos e Eletrônicos da Alemanha, Bitkom, e o VDMA e, por exemplo, participamos ativamente no desenvolvimento do formato de intercâmbio de dados da engenharia Plataforma Indústria 4.0 e no projeto de pesquisa colaborativa.

Folheto da Indústria 4.0

Colaboradores com cargos de responsabilidade operacional podem obter uma visão geral concisa do estado atual da Indústria 4.0: explicamos a tecnologia e conectividade dos sensores, os serviços de IoT e de nuvem e seus ganhos de produtividade.