Die Entwicklung von Elektroautos nimmt Fahrt auf. China steckt sich und Autoherstellern mit einer 12-Prozent-Quote für E-Fahrzeuge ab 2020 hohe Ziele. Frankreich visiert 2040 für den rein stromgetriebenen Verkehr an. Volvo proklamiert den Ausstieg aus dem Verbrennungsmotor bereits 2019. Auch die London Taxi Company will elektrische Taxis auf den Markt bringen und hat sich hierzu einen neuen Namen zugelegt: die London Electric Vehicle Company. Die Kultfahrzeuge sehen klassisch wie in der Vergangenheit aus, fahren in Zukunft aber sauber und leise. Dem Trend zum E-Fahrzeug ist auch die britische Regierung gefolgt und hat im Juli 2017 ein umfangreiches Investitionsprogramm zur Unterstützung des Ausbaus der Batterietechnologie angekündigt.

Wie eine effiziente Automatisierung zur wettbewerbsfähigen Fertigung von Antriebsbatterien in Europa beitragen kann, zeigt hingegen das Pilotprojekt Automated Module-to-pack Pilot Line for Industrial Innovation, kurz AMPLiFII.

Entwickelt für begrenzten Raum

Für das Pilotprojekt der Batteriemontagelinie AMPLiFII hat der Sondermaschinenhersteller und Systemintegrator Horizon Instruments eigens eine Hochgeschwindigkeits-Zellen-Pickeranlage entwickelt. Eine besondere Herausforderung für den Technischen Direktor Daniel Bolton und sein Team. Denn bei der Projektierung der Fertigungsstraße für die Batteriemodule mussten sie eine Reihe technischer und praktischer Herausforderungen bewältigen: „Uns standen nur ein relativ begrenzter Raum für die Betriebsmittel und ein striktes Budget sowie eine Vorlaufzeit von nur sieben Monaten zur Verfügung. Außerdem mussten wir einen Weg finden, um jede Zelle elektrisch zu prüfen, die Zellen bei Bedarf zu drehen und mit hoher Präzision und Geschwindigkeit in den Modulen zu platzieren.“

Eine der Kernaufgaben der Pilotanlage ist das gleichzeitige Testen von Gruppen mit 30 Zellen auf Strom und Spannung, noch bevor diese einzeln per Pick and Place in den Batteriemodulen platziert werden. Den Einsatz von 30 einzelnen Batterieprüfern ließen die hohen Kosten und den zu großen Platzbedarf nicht zu. Eine Lösung musste gefunden werden. Zusammen mit der Forschungs- und Bildungsgruppe WMG der University of Warwick konnte Horizon Instruments eine maßgeschneiderte Multiplexer- Schnittstelle entwickeln, mit der die Verwendung eines einzigen Batterieprüfers möglich wird. Neben einer merklichen Platz- und Kostenersparnis können mit ihrer Hilfe auch Vergleichsdaten zum Prüfstatus gesammelt werden.

Maßgeschneidert in acht Wochen

Nach der Prüfung selbst werden die Batteriezellen präzise ausgerichtet und bei Bedarf gewendet. Danach setzt sie das Pick-and-Place-System in das auf einem Transportband befindliche Modul ein. Hinsichtlich der teils variierenden Anzahl von Batteriezellen lässt sich die Anlage passgenau konfigurieren. Typischerweise kommen 100 Einzelzellen pro Modul mit einem Gesamtgewicht von rund neun Kilogramm nach der Montage zum Einsatz.

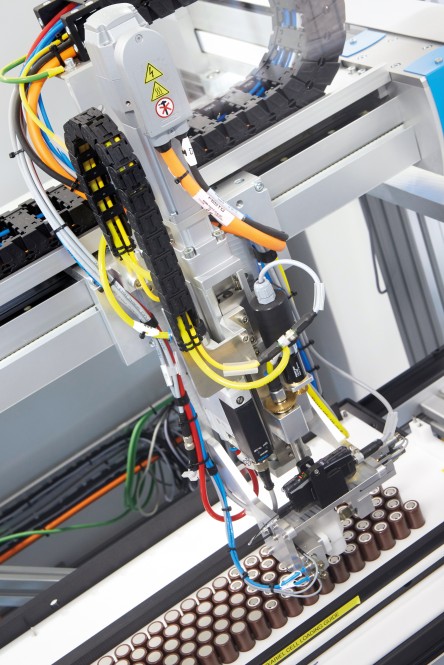

Für ein schnelles und präzises Handling hat Festo eine kompakte Komplettlösung mit kartesischer Robotertechnik geliefert. „So mussten wir nicht mehrere Zulieferer koordinieren oder uns Gedanken über die Kompatibilität des Produkts machen“, erklärt Daniel Bolton. „Nur acht Wochen nach Auftragserteilung verfügten wir über ein maßgeschneidertes System. Während der gesamten Entwurfs-, Installations- und Inbetriebnahmephase stand uns Festo mit technischer Unterstützung zur Seite.“ Mit Hilfe der neuen Automatisierungslösung können die Zellen innerhalb von 1,2 Sekunden entnommen, gedreht, ausgerichtet und in den Modulen platziert werden.

Premiere in Britannien

Im Zentrum des Batterie-Pick-and-Place-Systems befindet sich das Festo EXCH-60. Das Flächenportal wurde für Montagevorgänge entwickelt, bei denen kleine und leichte Massenartikel schnell und flexibel positioniert werden müssen. Hierfür liefert das von zwei ortsfesten Motoren angetriebene EXCH höchste Dynamik. Da die einzelnen Achsen keine separaten Portale benötigen, gewährleistet es eine präzise Ausrichtung. Bei einer Geschwindigkeit von bis zu 5 m/s und Beschleunigungswerten von bis zu 50 m/s2 kann es 100 Picks pro Minute mit einer Wiederholgenauigkeit von ±0,1 mm ausführen.

Für Steve Sands von Festo ist der Einsatz des EXCH ein wegweisender Schritt: „Das Flächenportal von Festo kommt bei diesem Projekt zum allerersten Mal in Großbritannien zum Einsatz. Die in die Pilotlinie für Elektrofahrzeugbatterien integrierte Automatisierungstechnik wurde ursprünglich für die Konstruktion von Solarpanels entwickelt. Sie eignet sich ideal, um empfindliche Komponenten zu befördern und diese mit hoher Präzision zu platzieren.“

Die Steuerung des 2D-Flächenportals übernimmt eine CPX Ventilinsel. Sie vereint modernste Elektronik und Pneumatik auf einer einzigen eigenständigen Grundplatte.

Den Weg in die Zukunft geebnet

Die neue Automatisierungslösung begeistert nicht nur Vertreter des Maschinenbaus und der Automationstechnik. Auch in den Augen von Professor Robert Harrison von der Universität Warwick beweist das Pilotprojekt, „dass der Hochgeschwindigkeits-Zellen-Picker und andere Arbeitsstationen eine automatisierte Integration der Batteriezellen in Module ermöglichen. Er ebnet den Weg für eine entsprechende Aufrüstung einer vollständigen Produktionsstätte.“ Professor Harrison sieht darin eine Hilfe in der Entwicklung einer neuen Generation von Antriebsbatterien für Elektro- und Hybridfahrzeuge. „Miteinander vereint, legen die besten manuellen und automatisierten Montagemethoden für die Batteriefertigung den Grundstein für eine neue automatisierte Automobil-Lieferkette in Großbritannien“, so der Experte für Automatisierungssysteme.

WMG

Coventry CV4 7AL

University of Warwick

England

Tätigkeitsfeld: Forschung und Entwicklung

Horizon Instruments

Ghyll Industrial Estate

Heathfield, East Sussex

England

Tätigkeitsfeld: Entwicklung und Herstellung integrierter Automatisierungslösungen

- Dieser Artikel erschien im Festo Kundenmagazin trends in automation 1.2018