Die Produkte lassen sich dadurch räumlich viel freier gestalten und werden deutlich kleiner und leichter – ein wichtiger Schritt hin zur weiteren Miniaturisierung. Gleichzeitig kommen MID-Komponenten häufig ganz ohne Kabel aus, was ihre Montage sehr vereinfacht. Im Gegensatz zu klassischen, vorwiegend zweidimensionalen Leiterplatten, wird bei der MID-Technologie ein dreidimensionales Formteil als Schaltungsträger benutzt – zum Beispiel das Gehäuse. Es gibt verschiedene Fertigungsverfahren für die Herstellung von MIDs. Bei der häufig verwendeten Laser-Direktstrukturierung (LDS) wird dem Spritzguss-Kunststoff ein spezielles Additiv zugesetzt. Aus diesem Material wird zunächst das benötigte Bauteil gegossen.

Spritzgegossene Formteile mit strukturiertem Leiterbild

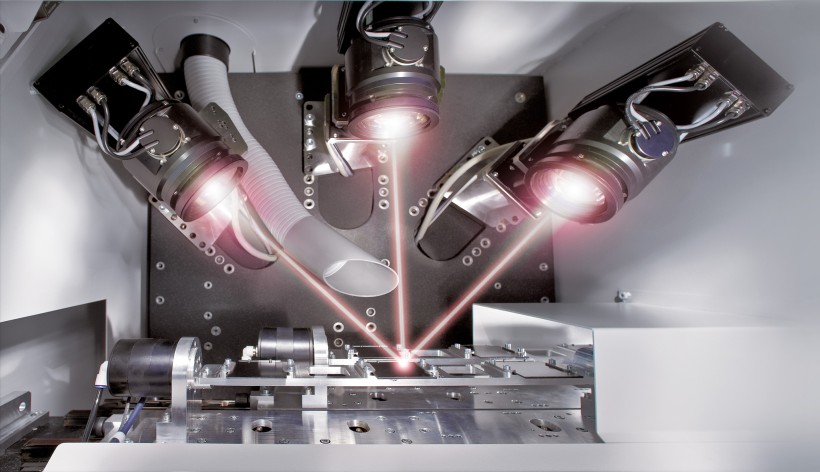

Anschließend werden die Bereiche, auf denen Leiterbahnen vorgesehen sind, mit einem Laserstrahl belichtet. Dabei wird das zugesetzte Additiv aktiviert und wird in der nachfolgenden Metallisierung in ein Kupferbad getaucht, wodurch sich die Leiterbahnen konturenscharf ausbilden. Nacheinander lassen sich so verschiedene Schichten, zum Beispiel Nickel und Gold, Silber oder Lötzinn auftragen. Auf die so entstandenen leitenden Bereiche können elektrische Schaltungen aufgelötet werden.

Laserbearbeitung von Schaltungsträgern und Leiterplatten

Bildnachweis: LPKF/LDS

BionicANTs – MID-Technologie in Ameisen-Miniaturroboter

Für Festo bietet die 3D-MID-Technologie große Potenziale für die Zukunft der Automatisierungstechnik und den Einsatz in künftigen Produktionssystemen. Mit den BionicANTs realisiert Festo erstmals Miniaturroboter auf Basis dieser Technologie. Der bionische Technologieträger ist vom natürlichen Vorbild einer Ameise inspiriert. Er veranschaulicht, wie durch autonomes Entscheiden und kooperatives Verhalten effizient zusammengearbeitet werden kann.

Dank der 3D-MID-Technologie konnten auf der nur 13,5 cm langen Ameise alle mechanischen und elektronischen Funktionen auf geringstem Raum untergebracht und exakt aufeinander abgestimmt werden – Funktionsintegration in vollendeter Form!

MID in der Anwendung

Im Alltag hat sich die klein bauende MID-Technologie bereits in vielen Anwendungen bewährt. So sind MIDs beispielsweise im Auto zu finden: Im ESP-Bremsregelsystem wandelt ein kompakter MID-Drucksensor den hydraulischen Bremsdruck in ein elektrisches Signal um. Auch in Mobiltelefonen werden MIDs verwendet. Hier dienen die dreidimensionalen Schaltungsträger auf dem Kunststoffgehäuse im Inneren des Mobiltelefons als integrierte Antenne. Anwendungen finden sich unter anderem auch in der Medizin-, der Klima- oder der Sicherheitstechnik.