Das Grundelement ist eine Drehgreifeinheit, welches beispielsweise an einem 3D-Handlingsystem angebunden ist. Ausgangspunkt für den Weg zur passenden Lösung sind die Dimensionen der Probengefäße und die notwendigen Drehmomente. Entscheidend ist auch, ob unterschiedliche Gefäße gehandelt werden müssen.

Das notwendige Drehmoment

Die Probengefäße selbst setzen die technischen Anforderungen. Es gilt zu klären, wie viel Drehmoment nötig ist, um sie zu öffnen und zu schließen. Die Höhe der notwendigen Drehmomente sollte immer vorab mit den später verwendeten Gefäßen getestet werden – und zwar unter möglichst realistischen Bedingungen. Beim manuellen Befüllen der Probengefäße kann es zur Verschmutzung des Gewindes mit z. B. glukose- oder salzhaltigen Medien kommen. Nach dem Verschließen trocknet die Flüssigkeit aus und sie verklebt oder kristallisiert. Dadurch sind beim Öffnen viel höhere Prozesskräfte notwendig. Wenn man nur mit fabrikneuen Gefäßen testet, besteht die Gefahr, die technischen Anforderungen zu gering zu setzen.

Die Kräfte beim Greifer können bei einer formschlüssigen Verbindung wesentlich reduziert werden. Ein kraftschlüssiges Greifen erfordert hingegen viel höhere Kräfte.

Mit standardmäßigen Lösungen von Festo sind Drehmomente bis 5 Nm sowie Greifkräfte (je nach Anordnung) bis 200 N realisierbar. Weitere sind auf Anfrage möglich.

Die Größe der Gefäße

Aus der Höhe und dem Durchmesser der Gefäße leiten sich die notwendigen Hübe ab.

Bei unterschiedlich großen Gefäßen ist neben einen längeren Z-Hub des Handlings auch ein größerer Greiferhub von Vorteil, um möglichst alle Anforderungen mit nur einem System abzudecken.

Dadurch wird die Komplexität der Gesamtlösung wesentlich reduziert.

Unterschiedliche Gewindesteigungen

Bei der Handhabung verschiedener Probengefäße in einer Applikation sind oft nicht nur die Dimensionen sehr unterschiedlich, sondern auch die Verschraubungen der Deckel.

Die gleichzeitige Synchronisierung der Rotations- und Hubbewegung beim Öffnen und Schließen kann sehr aufwändig sein, wenn man dies software-seitig löst. Für das Drehgreifmodul EHMD von Festo wurde daher ein Befestigungsadapter mit Z-Kompensation entwickelt. Dieser gleicht beim Öffnen- und Schließvorgang die Gewindesteigung der Deckel bis 10 mm automatisch aus. Durch diese einfache mechanische Lösung mit einem passiven Gleiter muss die Z-Achse während der Rotation nicht kontrolliert bewegt werden. Die Programmierung der Synchronisierung entfällt und der Prozessablauf wird deutlich einfacher.

Fixierung der Gefäße

Beim Öffnen und Schließen des Deckels muss das Gefäß zusätzlich fixiert werden, um den Öffnen- oder Schließmomenten entgegen zu wirken. Für diese Aufgabe bietet sich beispielsweise eine Klemmeinheit oder ein zweiter Greifer an, der sich durch unterschiedliche Hübe an verschiedene Gefäßgrößen anpassen lässt. Abhängig von den Gefäßen kann auch ein einfacher Formschluss mit passiver Klemmung genügen.

Sicheres Verschließen

Beim Schließen des Deckels müssen zwei Gewinde in Einklang gebracht werden. Hier kann es passieren, dass der Deckel schräg aufgesetzt wird. Beim Zudrehen wird dann durch die Fehlstellung das vordefinierte Schließmoment erreicht, obwohl der Deckel nicht richtig verschlossen ist. Um dieses Risiko ohne teure Sensorik auszuschließen, integriert Festo eine „Findestufe“ in den Prozess. Nach Aufsetzen des Deckels wird dieser zunächst um 360° gegen den Uhrzeigersinn mit leichtem Druck gedreht, um die Gewinde von Deckel und Gefäß zueinander auszurichten. Erst dann wird der Deckel drehwinkelüberwacht zugedreht. In einem definierten Fenster erfolgt anschließend eine indirekte Drehmomentüberprüfung mittels Motorstrommessung. Gibt es in diesem Prozess keine Fehlermeldung, ist das Gefäß mit sehr hoher Wahrscheinlichkeit sicher verschlossen.

Decapping-Lösungen von Festo

Schon aus der Vielzahl verschiedener Probengefäße ergibt sich ein großes Spektrum technischer Anforderungen an das automatisierte Öffnen und Schließen. Festo bietet dafür ein breites Portfolio an Lösungen als Teil kompakter Handlingsysteme – von kompletten Drehgreifmodulen über Lösungen aus einzelnen Standardkomponenten bis hin zur kundenspezifischen Weiter- und Neuentwicklung.

Drehgreifmodul EHMD

EHMD ist das kompakteste Drehgreifmodul seiner Klasse und eignet sich besonders für das Öffnen und Schließen von kleinen Probengefäßen, wie sie z. B. bei HPLC-Anwendungen zum Einsatz kommen. Das maximale Drehmoment von 0,3 Nm ist ausreichend zum Öffnen von Gefäßen bis 15 ml Inhalt. Ein optionales Ausgleichsmodul kompensiert die Gewindesteigung der Deckel automatisch während der Rotation – für eine einfache Anpassung an verschiedenste Deckeltypen und Gewindesteigungen. Das Drehgreifmodul gibt es in zwei Versionen: vollelektrisch oder mit einem pneumatischen Greifer. Beide erlauben endloses Rotieren.

Hybrid-Rotations-Linearmodul DSL-16- ... -SA

Das DSL-16- ... -SA eignet sich ideal für Anwendungen, bei denen hohe Drehmomente und Greifkräfte gefordert sind. Mit dem kompakten und schmalen Modul lassen sich Gefäße mit Rundhals und Verschlusskappe oder Deckel zuverlässig und schonend öffnen – mit einstellbarem Drehmoment von bis zu 1,7 Nm. Die Kombination aus pneumatischer Hub- und Greifbewegung und präzise einstell- und überwachbarer elektrischer Drehbewegung macht das Probenhandling sicher und reproduzierbar.

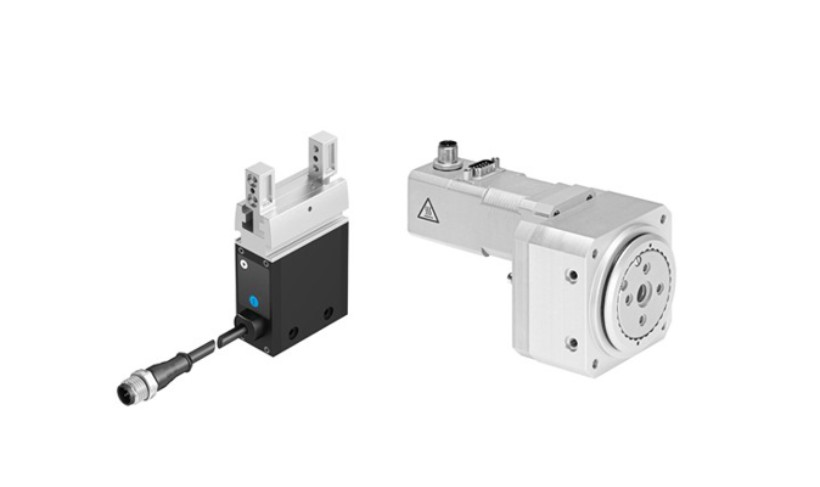

Kombination aus EHPS und ERMO

Durch die Kombination des elektrischen Standardgreifers EHPS und des elektrischen Drehantriebs ERMO lassen sich viele verschiedene Anforderungen abdecken. Bei EHPS haben Sie die Wahl zwischen drei Typen mit unterschiedlich langem Hub für kleine bis mittelgroße Gefäße. ERMO ist in vier Baugrößen verfügbar – mit maximalen Drehmomenten von 0,15 bis 5 Nm. Der Drehantrieb umfasst Mechanik mit fest angebautem Motor und Antriebssystem (Motorcontroller), integrierte Web-Browser-Technologie und passende Verbindungsleitungen.

Kundenspezifische Entwicklungen

Mit den standardisierten Komponenten von Festo lassen sich sehr viele Anforderungen kosteneffizient, auf kleinstem Raum und in höchster Qualität abdecken. Bei ganz spezifischen Wünschen oder Herausforderungen modifiziert Festo bestehende Produkte oder entwickelt ganz neue Lösungen. Je früher wir dabei in den Planungsprozess eingebunden werden, desto größer sind die Vorteile für den Kunden. So hat z. B. Festo USA eine extrem kompakte Lösung für das Probenhandling entwickelt, die sich perfekt in das System des Kunden integriert – mit Festo Standardkomponenten und einem modifizierten Drehgreifmodul. Das Ergebnis: minimale Komplexität bei maximierter Produktivität und Prozesssicherheit.