Le développement des voitures électriques est en plein essor. La Chine s'est notamment fixé des objectifs ambitieux en imposant aux constructeurs automobiles un taux de 12 % de véhicules électriques à partir de 2020. La France vise un trafic intégralement électrique d'ici 2040. Volvo annonce sa sortie du moteur à combustion dès 2019. La London Taxi Company souhaite, elle aussi, commercialiser des taxis électriques et s'est déjà choisi un nouveau nom pour ce faire : London Electric Vehicle Company. Ces véhicules conservent l'esthétique légendaire des taxis londoniens classiques, mais ils circuleront à l'avenir sans produire d'émissions et en silence. Le gouvernement britannique suit également la tendance à l'électrique et a annoncé en juillet 2017 un programme d'investissement de grande ampleur pour soutenir le développement des technologies de batteries.

Le projet pilote Automated Module-to-pack Pilot Line for Industrial Innovation, AMPLiFII en abrégé, montre comment une automatisation efficace peut contribuer à la fabrication concurrentielle de batteries de traction en Europe.

Développée pour un espace limité

Pour le projet pilote de ligne de montage AMPLiFII, Horizon Instruments, fabricant de machines spéciales et intégrateur de systèmes, a spécialement mis au point une installation à grande vitesse de Pick and Place de cellules. Pour Daniel Bolton, directeur technique, et son équipe, c'était un véritable défi. En effet, lors de la conception de la ligne de fabrication du module de batterie, ils ont dû faire face à une multitude de difficultés techniques et pratiques : « Nous n'avions qu'un espace relativement réduit à notre disposition pour les équipements de production et un budget strict à respecter, de même qu'un délai de sept mois seulement devant nous. Sans compter qu'il nous fallait trouver un moyen de contrôler électriquement chaque cellule, de les faire pivoter comme il était nécessaire et de les placer dans les modules avec une précision et une rapidité élevées. »

Parmi ses tâches centrales, l'installation pilote doit notamment tester simultanément le courant et la tension des cellules par groupe de 30, avant leur placement par Pick and Place dans les modules de batterie. Impossible d'intégrer 30 contrôleurs individuels de batterie en raison des contraintes de coûts et de place. Il fallait donc trouver une solution. En collaboration avec le groupe de recherche et d'études WMG de l'Université de Warwick, Horizon Instruments a pu développer une interface de multiplexeur taillée sur mesure, qui permet d'utiliser un seul contrôleur de batterie. En plus d'un gain de place et d'une économie substantiels, il permettra également de collecter des données de performance sur le statut du contrôle.

Conçu sur mesure en huit semaines

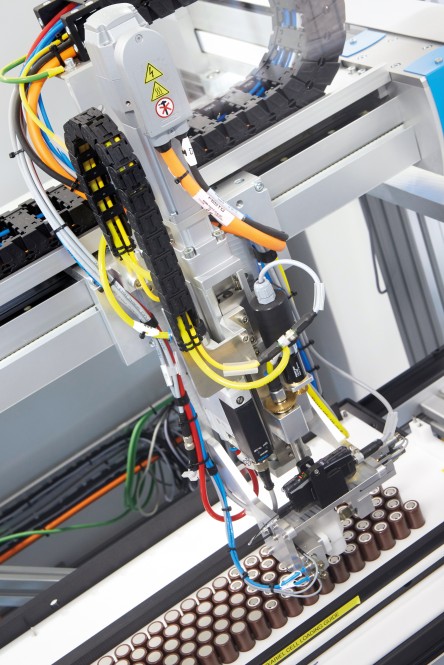

Après le contrôle en lui-même, les cellules de batterie sont disposées avec précision et pivotées selon les besoins. Le système Pick and Place les place ensuite dans un module, qui se trouve sur une bande transporteuse. L'installation peut être configurée avec exactitude, car le nombre de cellules de batterie varie partiellement. Une fois le montage terminé, 100 cellules individuelles par module sont généralement employées, avec un poids total d'environ neuf kilogrammes.

Pour assurer une manipulation rapide et précise, Festo a fourni une solution complète et compacte intégrant une robotique cartésienne. « De cette manière, nous n'avons pas eu à coordonner plusieurs fournisseurs ou à nous inquiéter de la compatibilité des produits », explique Daniel Bolton. « Nous disposions d'un système conçu sur mesure huit semaines seulement après la passation de la commande. Festo nous a accompagnés pendant toute la phase de développement, d'installation et de mise en service, en nous apportant son soutien technique. » Avec la nouvelle solution d'automatisation, les cellules peuvent être prélevées, pivotées, disposées et placées dans les modules en 1,2 seconde seulement.

Une première britannique

Le portique EXCH-60 de Festo se trouve au cœur du système Pick and Place pour batterie. Ce portique bidimensionnel a été développé pour les processus de montage exigeant le positionnement rapide et flexible de pièces petites et légères. À cette fin, le portique EXCH, actionné par deux moteurs fixes, fournit une dynamique maximale. Comme les différents axes n'exigent pas de portiques séparés, l'EXCH garantit un alignement précis. À une vitesse allant jusqu'à 5 m/s et avec des valeurs d'accélération pouvant atteindre 50 m/s², il peut exécuter 100 prélèvements par minute avec une répétabilité de ±0,1 mm.

Pour Steve Sands de Festo, l'intégration du portique EXCH est une étape fondatrice : « Avec ce projet, c'est la toute première fois que le portique bidimensionnel de Festo est utilisé en Grande-Bretagne. Initialement, la technologie d'automatisation utilisée sur la ligne pilote pour batteries de véhicules électriques a été créée pour la construction de panneaux solaires. Elle est parfaitement adaptée au transport et au placement de précision des composants fragiles. »

Un terminal de distributeurs CPX assure la commande du portique bidimensionnel. Il réunit des technologies électroniques et pneumatiques ultra-modernes sur un seul et unique support indépendant.

Ouvrir la voie vers l'avenir

La nouvelle solution d'automatisation ne suscite pas seulement l'enthousiasme chez les représentants des secteurs de la construction de machines et de l'automatisation. Aux yeux de Robert Harrison, professeur à l'Université de Warwick, le projet pilote atteste « que le manipulateur de cellules à haute vitesse et les autres stations de travail permettent une intégration automatisée des cellules de batterie. Ce dispositif ouvre la voie vers l'équipement d'un site de production complet. » M. Harrison voit dans ce dispositif une aide au développement d'une nouvelle génération de batteries de traction pour véhicules électriques et hybrides. Selon les spécialistes des systèmes d'automatisation, « combinées les unes aux autres, les meilleures méthodes de montage manuelles et automatisées pour la fabrication de batteries posent les fondations d'une nouvelle chaîne logistique automatisée dans la branche automobile en Grande-Bretagne ».

WMG

Coventry CV4 7AL

University of Warwick

Angleterre

Domaine d'activité : recherche et développement

Horizon Instruments

Ghyll Industrial Estate

Heathfield, East Sussex

Angleterre

Domaine d'activité : développement et production de solutions d'automatisation intégrées

- Cet article a été publié dans le magazine clients Festo trends in automation 1.2018