Quels sont les aspects les plus importants lors du démarrage de la production de cellules de batterie ?

Découvrez 10 conseils pour choisir les bons composants d'automatisation

pour une production efficace de batteries sûres.

Gamme de produits Festo pour la production de batteries

La production de cellules de batteries est une affaire très sensible avec des exigences différenciées dans les différentes zones de l'installation. Qu'il s'agisse de la zone de travail, de transport ou de commande, ces trois zones doivent répondre à des exigences de propreté. Les impuretés comme le cuivre, le zinc ou les particules conductrices ou non conductrices d'électricité réduisent la qualité de la batterie ou provoquent des rebuts.

C'est pourquoi des produits sans cuivre ni zinc sont souvent nécessaires et des produits pour salles blanches recommandés. Souvent, nos produits standard atteignent déjà la classe de salle blanche recommandée - plus avantageux pour vous !

Découvrez notre gamme de produits pour la production de batteries et si vous avez des questions sur l'utilisation de nos produits dans votre application, n'hésitez pas à nous contacter.

Processus et composants pour la production de batteries (F1A)

Pneumatique, électrique ou mixte, Festo fournit des solutions d'automatisation adaptées à chacune des nombreuses étapes de la production de batteries.

Consolider l’approvisionnement en matières premières

Pour fabriquer des cellules de batteries, les matières premières liquides et granulaires sont acheminées par des distributeurs de process pneumatiques. Ces matériaux sont souvent fortement abrasifs et corrosifs. Pour sécuriser le processus, il est donc essentiel d'assurer la grande résistance des composants d'automatisation:

c'est précisément la promesse des ensembles à vannes papillon haut de gamme de Festo, qui intègrent une vanne papillon, un vireur, un distributeur pilote et un boîtier capteur. Ces unités sont livrées pré-montées et testées pour assurer une mise en service rapide et efficace. Pour garantir une régulation efficace, le système modulaire de commande pneumatique CPX-E se combine avec le très abordable terminal de distributeurs VTUG, qui fait partie du cœur de gamme de Festo, ainsi que les flexibles PUN-H, NPQE-F1A, limiteur de débit VFOE-F1A.

Mélange de haute précision

Le mélange produit une pâte d'enrobage homogène, appelée « Slurry », qui est ensuite appliquée sur les feuillards d'électrodes pendant le processus d'enrobage.

Festo propose une solution complète pour l'alimentation des matières premières dans ce mélangeur, avec un robinet à boisseau sphérique, un vérin oscillant, un distributeur pilote et un boîtier capteur. Livrée pré-montée et testée, cette unité garantit la précision de l'alimentation en substances actives, additifs conducteurs, solvants et liants selon les proportions requises par la formulation. Elle assure également un contrôle optimal du débit. Si nécessaire, le positionneur CMSX de Festo peut être installé en complément pour réguler l’alimentation proportionnelle.

Séchage contrôlé et précis

Les chambres de traitement sont constamment purgées pour éliminer l'humidité et assurer le séchage des électrodes. Ce processus est piloté par les distributeurs de process mentionnés dans le cadre des étapes précédentes. Pour générer un vide partiel dans la chambre de séchage, ils extraient l'air humide, soit par un robinet à papillon, soit par un robinet à boisseau sphérique. Festo propose ces deux types de vannes, laissant au client le choix du mode d'installation qui lui convient le mieux. Le positionneur CMSX se prête parfaitement aux processus qui exigent la présence d'un régulateur proportionnel.

Calandrage de haute précision

Après le séchage, le feuillard d'électrodes est refroidi, puis comprimé et égalisé par des rouleaux rotatifs. Le feuillard passe d'abord entre plusieurs rouleaux contrarotatifs pour définir une tension et une élasticité précises via un compensateur de charge.

Il passe ensuite entre des rouleaux compensateurs pour assurer une vitesse d'avance régulière.

Pour cette opération, le système idéal associe le cylindre normalisé DSBC au régulateur de pression VPPE ou au nouveau VPPI. Le DSBC est aussi disponible dans une variante à faible friction. Le DMSP est un muscle pneumatique exceptionnel, recommandé pour les courses de courte amplitude. Le fonctionnement sans friction du DMSP assure une parfaite précision et une grande reproductibilité. La commande pneumatique est composée du très abordable terminal de distributeurs VTUG, associé au distributeur individuel VUVG du cœur de gamme Festo et complété par les unités de conditionnement MS, les flexibles PUN-H et les raccords enfichables NPQR.

Système de découpe qui préserve l'intégrité des lames et fixation sécurisée par des dispositifs de retenue mécanique

Le système détaille un large ruban de feuillard d'électrodes en plusieurs bandes étroites, avec deux options: soit une coupe thermique par laser, soit une coupe mécanique par un cutter rotatif. Pendant le processus, un fluide de refroidissement est pulvérisé directement sur la lame pour en prolonger la durée de vie. Il est essentiel d'administrer ce fluide de manière contrôlée et en très petites quantités: la tête de dosage VTOE de Festo est spécifiquement conçue pour cette fonction.

En cas d'arrêt de la machine pendant le processus de découpe, les feuillards d'électrodes sont maintenus en place par des dispositifs de retenue mécanique. Avec les distributeurs à commutation rapide MHE4 et les cylindres à faible friction DSBC, le processus est plus rapide avec un temps de réponse réduit.

Élimination totale des poussières pendant le processus de découpe

Les particules de poussière générées par la découpe sont capturées par un système d'aspiration des poussières efficace qui génère un vide partiel. Ce vide peut être régulé par des groupes de distributeurs de process avec robinet à boisseau sphérique (composés de SRBC, DPFD, VSNC, VZBD), soit par un ensemble à vanne papillon.

Les dépôts de poussière sont aspirés des collecteurs par des distributeurs à commande par impulsions. Avec son fort débit, le distributeur bistable VZWE est idéal pour cette fonction. L'ensemble du système peut être piloté par une unité CPX-E. Tous les distributeurs VZWE utilisés peuvent être actionnés en série comme une unité, avec un seul signal via des modules CPX-AP-I. Le système est donc particulièrement facile à installer.

Changement d'outils rapide entre poinçonnage et découpe

L'étape suivante du processus de production consiste à découper les lames de contact électrique dans les feuillards d'électrodes. Dans la fabrication des cellules dites « Pouch », le feuillard d'électrodes est aussi détaillé en séparateurs. Ce processus exige des machines équipées d'unités de coupe ou de poinçonnage très lourdes – si lourdes que certaines opérations, comme le changement d'outils, ne peuvent pas être effectuées manuellement.

La potence porte-outils YHBP de Festo permet de déplacer et de changer rapidement et en toute sécurité des outils lourds pendant une opération de maintenance. La faible hauteur du vérin à soufflet EB en fait une solution idéale pour déloger un outil de son support. Il se positionne donc facilement sous l'outil, tout en conservant assez de force pour soulever une pièce lourde. La combinaison de la potence porte-outils YHBP et du cylindre EB est donc idéale pour changer des outils lourds.

Précision et économie d'énergie pour les processus de poinçonnage et de découpe

Selon la configuration des lieux, les feuillards individuels poinçonnés peuvent être soit stockés dans un magasin, soit directement envoyés à l'étape de fabrication suivante. Pour être transportées en toute sécurité, les tôles sont maintenues en place sur des convoyeurs perforés par un système de ventouse.

L’aspiration nécessaire à ce système est régulée par un distributeur de process composé d'un robinet à papillon KVZA, d'un vireur DFPD, d'un distributeur pilote VSNC et d'un boîtier capteur SRBC. La vidange est assurée par un robinet à boisseau sphérique VZBF actionné manuellement. Le réseau d'aspiration est régulé par une vanne à manchon VZQA, elle-même commandée par un manodétendeur proportionnel VEAB. Ce système permet de réguler précisément la force d'aspiration et d'optimiser la consommation d’énergie.

Gerber à grande vitesse

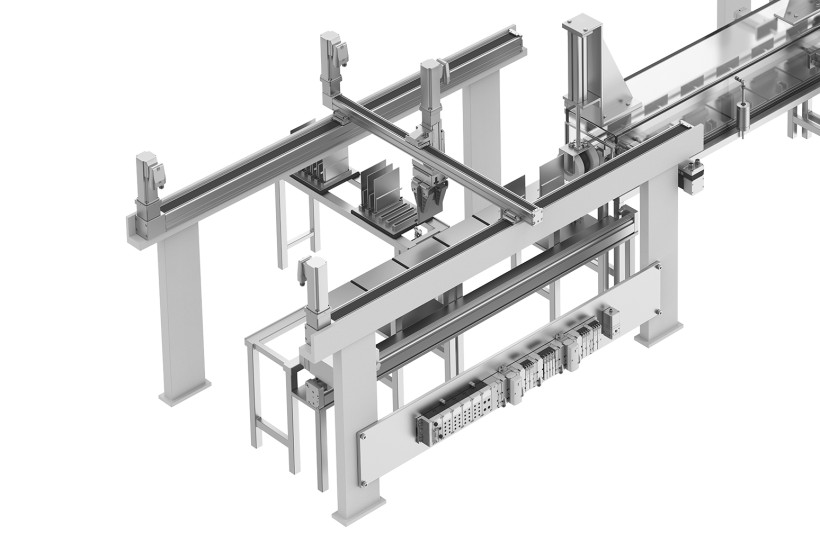

Les cellules de type Pouch sont généralement empilées, tandis que les cellules cylindriques et prismatiques sont généralement mises en bobines. Le processus de gerbage des feuillards d'électrodes suit un cycle répétitif: anode, puis séparateur, puis cathode, à nouveau un séparateur, etc. Pour cette étape du processus, Festo propose des systèmes de manutention électriques complets, avec des axes mobiles, des moteurs et des servovérins – tous parfaitement synchronisés.

Les solutions portiques prêtes à l'installation EXCM, EXCH, YXCR combinent nos très abordables arbres électriques ELGC, des mini-chariots EGSC et des modules rotatifs ERMO.

Pour atteindre sa performance maximale, le système doit atteindre une très haute vitesse, garantie par le distributeur à commutation rapide MHJ9, qui peut atteindre des fréquences de commutation allant jusqu'à 500 Hz. La force d'aspiration nécessaire pour la prise et le transport des feuillards d'électrodes est assurée par les générateurs de vide VN. Les vérins électriques EPCC ou les arbres linéaires électriques EGC optimisent l'économie d'énergie lors des mouvements de levage et de descente des magasins. Pour surveiller ces processus, Festo propose une large gamme de capteurs et de caméras. L’ensemble du processus est piloté par le nouveau système de commande CPX-E.

Haute précision pour un enroulement parfait

Avant d'enrouler les feuillards d'électrodes, le convoyeur s'arrête brièvement pour permettre à un outil de coupe fixe de les détailler à la longueur souhaitée. Les bandes ainsi découpées sont ensuite acheminées rapidement et avec une grande précision vers la bobineuse automatique.

Ce processus exige donc un système de chargement de haute précision avec des mouvements synchronisés. La précision requise est assurée par un système de manutention composé de pinces DHPS, de distributeurs pneumatiques VUVG, d'axes à vis à billes électriques ELGC-BS, de servomoteurs EMMT-AS et de servovérins CMMT-AS. L’ensemble est piloté par le nouveau système de commande modulaire CPX-E.

Cellules de batterie cylindriques et prismatiques: enroulement et découpe précis et propres

Les cellules de batterie cylindriques et prismatiques sont enroulées pour former une « Jelly Roll », composée d'un feuillard d'anode, d'un séparateur et d'un feuillard de cathode. Pour maîtriser le mouvement des feuillards, il faut faire interagir un grand nombre de rouleaux compensateurs et de guides avec précision et régularité. La solution idéale pour atteindre cet objectif est la combinaison innovante du muscle pneumatique DMSP, du manodétendeur proportionnel VEAB et du manodétendeur de précision LRP.

Le DMSP est un actionneur garanti sans friction, tandis que la technologie piézoélectrique hors du commun du VEAB assure une régulation parfaitement régulière. Ensemble, ils forment un système de régulation de haute précision pour les rouleaux compensateurs. Dès que la « Jelly Roll » d'une cellule de batterie prismatique atteint l'épaisseur nécessaire pendant le processus de bobinage, les feuillards empilés sont coupés. Dans cette application, le processus de coupe doit être extrêmement précis et fiable, malgré l’espace restreint dans lequel il est réalisé. Le cylindre compact Clean-Design CDC se prête parfaitement à la situation: avec ses surfaces lisses et ses détecteurs de proximité intégrés, le CDC est très facile à nettoyer. Les particules d'électrode susceptibles de se former pendant la découpe s’éliminent facilement.

Alimentation fiable et précise en électrolyte

Après avoir inséré le bloc de cellules ou la « Jelly Roll » dans le boîtier, la cellule peut être remplie d'électrolyte. Le dosage de l'électrolyte est effectué par la vanne à manchon VZQA. Cette vanne à manchon est commandée par des distributeurs individuels VUVG ou terminaux de distributeurs VTUG, tous deux dans le cœur de gamme de Festo. Compacts, performants et économiques, ces distributeurs assurent efficacement le contrôle de la vanne à manchon.

Les conditions du processus de remplissage sont particulièrement difficiles et exigent des matériaux résistants aux produits chimiques et aux fortes températures. Les flexibles pneumatiques PFAN et les raccords en acier inoxydable NPQR se prêtent parfaitement adaptés à cette fonction. L'électrolyte réagit avec l'eau pour former de l'acide fluorhydrique: il est donc crucial que l'air ambiant soit parfaitement sec durant le remplissage des cellules de batterie. Pour garantir un environnement aussi sec que possible, l'air est continuellement évacué de la cellule active dans la machine. Ce processus est assuré en central par une pompe à vide, dont la régulation est assurée par un système combiné, composé de vannes à manchon VZQA, de terminaux de distributeurs pilotes VTUG et de capteurs de pression SPAN.

Positionnement précis et fiable pour le formage

Le formage désigne le processus initial de chargement et de déchargement des cellules d’une batterie. Ces cellules sont disposées dans des plateaux spéciaux dans un système de rayonnages et sont soumises à des cycles répétés de chargement et de déchargement, qui peuvent durer plusieurs heures. Les plateaux de formage sont particulièrement grands: il est donc essentiel d'avoir des systèmes de manutention de grande portée et capables de fonctionner à des vitesses élevées.

Pour répondre efficacement à ces exigences, Festo s'appuie sur son expérience de systèmes similaires déjà utilisés pour tester les disques durs. Le programme intègre donc plusieurs solutions pour le chargement et le déchargement des plateaux de formage, notamment par des portiques électriques ELGA et des chariots électriques EGSL pour assurer le positionnement linéaire. Le principal atout du portique ELGA est sa bande protectrice en acier inoxydable, avec système d'étanchéité magnétique pour minimiser la pulvérisation des particules. Ces portiques sont alimentés et commandés par les servomoteurs EMMT-AS et les servovérins CMMT-AS. Les fonctions de mouvement sont gérées par le nouveau système de commande modulaire CPX-E, programmé avec CODESYS. Par ailleurs, Festo propose un système de caméras qui garantit la précision du placement de chaque cellule de batterie sur son emplacement de chargement.

Précision du dégazage

Le processus de formage libère un gaz dans la cellule de batterie. Ce gaz doit être extrait des cellules déjà scellées, sans risquer une fuite d’électrolyte. La cellule est alors percée d'une lance creuse qui aspire le gaz jusqu'aux premières gouttes d'électrolyte. Le système s’inverse alors: l'électrolyte aspiré est réinjecté dans la cellule de batterie et le gaz aspiré est définitivement éliminé.

Ce processus est assuré par une pompe à vide et commandé par des vannes à manchon VZQA et des capteurs de pression SPAN. L’intensité de l’aspiration et de la réinjection doit être scrupuleusement contrôlée tout au long du processus: il est donc recommandé d'utiliser un manodétendeur proportionnel VEAB, combiné à des capteurs de pression de haute précision SPAN.

Différentes solutions de manipulation pour le montage des modules

Après leur fabrication, les différentes cellules de batterie sont assemblées en modules: plusieurs cellules cylindriques ou « Pouch » sont insérées dans des boîtiers et collées. Le dosage précis des composants adhésifs peut être assuré soit par un distributeur à clapet VZXA, soit par un îlot entier de distributeurs à clapet avec robinet à boisseau sphérique, vérin oscillant, distributeur pilote et boîtier capteur.

La tête de dosage, qui dépose des points de colle ou applique un cordon de colle, est commandée par des solutions Festo. Les cellules de batterie sont déposées dans les modules par des applications de type Pick & Place. En fonction de la longueur des axes et des exigences de précision, le choix peut se porter sur des systèmes de portiques à axe unique EGC ou les très dynamiques portiques bidimensionnels EXCH. Tous ces portiques sont équipés de série de servomoteurs EMMT-AS et de servovérins CMMT-AS.

Cellule de batterie prismatique: un pressage économique

Avant d’être insérées dans leur boîtier de batterie, les bobines d’électrodes doivent subir un processus de compression par une presse. Le kit de servopresses YJPK de Festo se prête parfaitement à ce type d'applications.

Ce kit comprend trois éléments essentiels: une commande modulaire, un logiciel d’exploitation et le système électromécanique Festo correspondant. Avec ce kit, Festo propose donc une solution complète capable de gérer une presse électrique jusqu’à 50 kN et qui comprend un cylindre de presse à vis, un moteur, un régulateur de moteur, un capteur dynamométrique et un système de commande. Une solution de type Pick & Place assure le chargement et le déchargement des matériaux avec des arbres électriques, notamment les arbres ELGC et EGSC. Ces axes sont interconnectés et couplés à une solution de préhension à vide pour renforcer l'efficacité du processus.

Vitesse et précision pour votre production de batteries

De la production de la cellule à celle du module, en passant par l’insertion des systèmes de batteries, Festo propose des solutions d’automatisation adaptées à l’ensemble du processus de production de batteries - des solutions pneumatiques, électriques ou un mixtes. Dans la production de batteries, il est tout aussi important d'avoir un débit élevé et de la répétabilité que des solutions économiques. Ce principe vaut pour de nombreuses étapes de processus différentes, du transport, de l'alimentation et de la commande de fluides agressifs à la manipulation précise de pièces et aux applications de pressage à force contrôlée.

Gamme de produits Festo pour la fabrication de batteries

La fabrication de batteries est un processus extrêmement sensible. Un environnement de production propre compte à chaque étape, qu’il s’agisse de l’usinage, du transport ou du contrôle qualité.

Découvrez dans notre catalogue « Produits pour la fabrication de batteries » comment fabriquer des batteries sûres avec des composants d’automatisation sans métaux non ferreux.

Des solutions d'automatisation pour vos applications

Dégazage et soudage contrôlés avec précision

Pendant la formation, du gaz se forme dans la cellule de la batterie. Ce gaz doit être extrait. Pour ce faire, la cellule de la batterie est percée d'une lance creuse et le gaz est évacué jusqu'à ce que le premier électrolyte soit également aspiré. Le système bascule et repompe l'électrolyte dans la cellule de la batterie, puis la quantité résiduelle de gaz est éliminée. Les systèmes de manipulation de Festo permettent de charger et de décharger les cellules de batterie sur les porte-pièces qui sont insérés dans et retirés de la chambre de processus.

Produits correspondants pour le dégazage et le soudage de la cellule de la batterie

Animación de realidad aumentada (sólo disponible en inglés)

Découpe et serrage en toute sécurité avec WebCatcher

Lors de la découpe, une large bande d'électrodes est divisée en plusieurs bandes d'électrodes plus étroites. Ce processus de découpe peut être thermique grâce à la découpe au laser, ou mécanique, grâce à la découpe par lame roulante. Pour augmenter la durée de vie de la lame, un liquide de refroidissement est pulvérisé directement sur cette dernière pendant le processus de découpe. Pour ce faire, le liquide doit être dosé en très petites quantités et de manière contrôlée. La tête de dosage Festo est parfaite pour remplir cette mission. En cas d'arrêt de la machine pendant le processus de découpe, les bandes d'électrodes sont fixées par des « WebCatchers ». Des distributeurs à commutation rapide et des vérins sont utilisés pour garantir un temps de réaction et une vitesse rapides.

Produits adéquats pour la découpe et le serrage des bandes d'électrodes

Empilage très rapide

Un processus d'empilage est effectué lors de la production d'une cellule en forme de poche. Lors du processus d'empilage, les feuilles d'électrodes sont empilées dans un cycle répétitif d'anode, de séparateur, de cathode, de séparateur, et ainsi de suite. Pour cette étape, Festo propose des systèmes de manipulation électrique complets, composés de cinématiques d'axe, de moteurs et de contrôleurs. Tous les composants sont parfaitement adaptés les uns aux autres. Des vitesses très élevées sont nécessaires pour un rendement maximal. Elles sont assurées par le distributeur à commutation rapide avec des fréquences de commutation allant jusqu'à 500 Hz. Le vide nécessaire pour aspirer et déplacer les feuilles d'électrodes est généré par les venturis.

Produits adaptés à l'empilage des feuilles d'électrodes

Remplissage sûr et précis d'électrolyte

La cellule de la batterie est remplie d'électrolyte lorsque la pile de cellules ou le jelly roll a été inséré dans le corps de la batterie. L'électrolyte est dosé par la vanne à manchon. Il est commandé par des distributeurs individuels ou des terminaux de distributeurs. Étant donné que l'électrolyte réagit avec l'eau pour former de l'acide fluorhydrique, l'air ambiant doit être très sec lors du remplissage des cellules de la batterie. Pour ce faire, l'air est aspiré en permanence de la cellule de la machine et évacué. Le vide nécessaire est généré de manière centralisée par une pompe à vide. Le contrôle est effectué par un système de vannes à manchon, de terminaux de distributeurs et de capteurs de pression.

Produits appropriés pour le remplissage d'électrolyte

L'histoire d'une réussite : la production de batteries de l'avenir

Les véhicules électriques ont le vent en poupe. Dans ce domaine, les performances et la rentabilité des batteries sont déterminantes pour le succès d'un modèle. En Grande-Bretagne, le projet pilote AMPLiFII de WMG pose la première pierre d'une nouvelle génération de batteries de traction. Les technologies d'automatisation innovantes d'Horizon Instruments, associées à la solution Pick and Place de Festo, sont également de la partie.

FAQ sur les produits destinés à la production de cellules de batteries

Quelles sont les exigences en matière de produits pour la production de cellules de batterie ?

La production de cellules de batterie est un processus hautement délicat qu'accompagne une grande variété d'exigences. Des impuretés telles que du cuivre, du zinc ou des particules conductrices ou non conductrices d'électricité peuvent nuire à la qualité des batteries ou les rendre inutilisables.

Comme il n'existe pas de norme légale, Festo évalue la conception de ses produits selon des critères communs et sur la base des exigences détaillées des clients. Afin de garantir la sécurité de la production des cellules de batterie, il est souvent nécessaire d'utiliser des produits pour salle blanche et des produits accompagnés de restrictions en termes de métaux non ferreux, tels que le cuivre et le zinc.

En outre, l'environnement de production joue un rôle important dans la fabrication des batteries lithium-ion. Les produits utilisés dans la fabrication de cellules sont souvent exposés à un environnement sec, dont les points de rosée peuvent aller jusqu'à -80 °C.

Comment Festo définit-elle les restrictions concernant les métaux non ferreux (cuivre, zinc, nickel) ?

Selon l'électrolyte et le matériau de l'électrode, le cuivre, le zinc et le nickel peuvent agir comme des particules interférentes lors de la production de batteries lithium-ion. Festo a donc défini des critères pour le développement de ses produits en ce qui concerne les restrictions sur le cuivre, le zinc et le nickel : les matériaux métalliques dont les principaux composants sont soit du cuivre, du zinc ou du nickel sont exclus de toute utilisation. Néanmoins, certains alliages nécessitent l'ajout de ces éléments dans la matrice métallique.

Exceptions aux restrictions sur les matériaux concernant le cuivre, le zinc et le nickel :

- Le nickel dans les métaux ferreux

- Nickelage chimique sans sous-couche

- Composés chimiques inertes, tels que les oxydes et les sulfures

- Circuits imprimés, connecteurs électriques, câbles, fils et bobines

Quels produits répondent aux restrictions définies par Festo en ce qui concerne le cuivre, le zinc et le nickel ?

De nombreux produits standard Festo répondent déjà aux restrictions définies par Festo en ce qui concerne le cuivre, le zinc et le nickel. Vous trouverez ces informations dans la brochure « Solutions pour la fabrication de batteries » et dans la vue d'ensemble sur notre site internet.

Accès direct à la vue d'ensemble

Il existe des variantes spéciales pour les produits qui sont fréquemment requis pour la production de cellules, et qui ne répondent pas à la définition de produit standard Festo.

Ces variantes sont identifiées par la mention « F1A » dans le code d'identification et se trouvent également dans la brochure et dans le catalogue produits.

Quels sont les produits Festo qui conviennent aux environnements de pièces sèches ?

Un environnement de salle sèche avec un point de rosée sous pression de -50 °C à parfois -80 °C est typique pour la production de cellules lithium-ion. L'environnement sec de la pièce inhibe la tendance hydrophile de nombreux électrolytes et prévient le risque de formation d'acide fluorhydrique dangereux par réaction avec l'humidité ambiante.

Les produits standard Festo ont fait leurs preuves au sein d'applications de chambres sèches, telles que la production de batteries. Les produits Festo peuvent être utilisés dans un environnement au point de rosée à -80 °C, voir inférieur : aucune des quelque 60 graisses différentes Festo ne contient d'eau dans sa formule.

Il n'est donc pas possible qu'une de ces graisses se dessèche au contact d'un air même très sec. En outre, aucune des graisses Festo ne nécessite d'humidité ou même d'eau liquide pour obtenir ou garder ses propriétés lubrifiantes.

Quelles solutions la société Festo propose-t-elle pour les salles blanches ?

Vous pouvez utiliser les vérins, distributeurs, pinces, actionneurs, systèmes de manipulation, de vide et d'air comprimé, capteurs, filtres, régulateurs et raccords de plus de 80 gammes de produits Festo dans les salles blanches de la classe ISO 7. La plupart d'entre eux sont également compatibles avec la classe 6 et 5, et certains même avec la classe 4. Des solutions spéciales personnalisées sont toujours possibles.

Tous nos produits pour salles blanches sont classés dans des catégories de salles blanches conformément à la norme ISO 14664. Parce que l'émission de particules dépend de l'application spécifique, il est préférable d'analyser les exigences exactes avec nos spécialistes. Il s'agit du moyen le plus rapide pour trouver une solution efficace.

Apprenez-en plus au sujet de nos solutions pour les salles blanches

Le savoir-faire à télécharger

La production de batteries est le facteur décisif pour le futur marché de la mobilité électrique. Participez à l'exploitation du plein potentiel, avec la technique d'automatisation de Festo.

Brochure à télécharger

La course aux systèmes les plus efficaces est déjà lancée. D'après nos observations, une automatisation efficace peut réduire considérablement les coûts de production des batteries.

Peut-être voulez-vous partager avec vos collègues ce que Festo peut faire pour vous aider.