Comment bénéficiez-vous du Motion Terminal VTEM ?

Réduisez la complexité grâce à la digitalisation

- Une ingénierie plus simple, une mise en service plus aisée, une utilisation plus facile : avec leurs nombreuses fonctions, les Motion Apps remplacent jusqu'à 50 composants individuels fonctionnels et simplifient ainsi la conception. De nombreux numéros de pièce disparaissent, le système nécessite moins d'espace d'installation.

- Grâce aux capteurs intelligents intégrés dédiés à la régulation, au diagnostic et à des tâches d'auto-apprentissage, vous économisez des composants supplémentaires et leur intégration au système.

- Copier-coller : une fois les paramètres définis, reprenez-les tout simplement pour d'autres installations. Pour vous, le réglage manuel et le réajustement fastidieux appartiennent au passé, en effet, tous les actionneurs sont synchronisés de manière optimale.

- Toute manipulation accidentelle est exclue.

Exploitez l'adaptabilité pour une productivité plus élevée

- Réduisez vos temps d'équipement de manière significative : définissez les paramètres une bonne fois pour toutes et rappelez-les encore et encore. Avec les préréglages, en cas de changement de format, le long réglage manuel des nouveaux paramètres s'avère inutile.

- Vous obtenez une stabilité maximale des processus, car les Motion Apps spécifient toujours exactement les mêmes paramètres. En cas de divergences, elles fonctionnent de manière autorégulée et s'adaptent de manière autonome aux variations des conditions marginales.

- Raccourcissez les temps de cycle, p. ex. avec la Motion App « Soft Stop » jusqu'à 70%. La rentrée en douceur en fin de course évite presque complètement les vibrations générant beaucoup d'usure, p. ex. au niveau des portes de changement d'outils.

- Économisez jusqu'à 40 % d'énergie et augmentez malgré tout la dynamique des vérins jusqu'à 30% grâce à l'utilisation intelligente de l'air comprimé, p. ex. en choisissant le jeu de paramètres correct pour chaque produit et en définissant une pression plus basse pour la course retour.

- Dans l'ensemble, vous pouvez modéliser de manière optimale les mouvements grâce à une interaction hautement individuelle de la pression et du débit et même faire varier la vitesse de déplacement au sein d'une course de travail - par exemple lors d'un changement de vitesse à la force maximale dans le processus de presse.

Appelez vos données de processus à tout moment

- Améliorez l'efficacité globale de l'équipement (OEE) en prenant des décisions basées sur des données historiques ou actuelles.

- Intégrez la maintenance prédictive dans votre concept de diagnostic : vous pouvez analyser les données de processus fournies par les capteurs intégrés. Votre maintenance est ainsi axée sur les besoins réels vos cycles de maintenance peuvent être planifiés de manière plus ciblée.

- La Motion App « Diagnostic de fuites » vous permet de vérifier régulièrement votre application et de découvrir les fuites à temps. Ce qui vous permet d'économiser de l'énergie et des coûts.

- Gagnez en sécurité grâce à la traçabilité : la surveillance numérique de tous les paramètres de processus importants vous offre pour la première fois la possibilité de bénéficier d'une traçabilité confortable et ce, sans composants supplémentaires.

- Optimisez votre système grâce aux fonctions de test. Via le serveur Web, vous pouvez utiliser WebConfig pour vérifier à l'avance chaque mouvement et mettre à jour les limites de performance de votre système, indépendamment d'une commande de niveau supérieur.

- Standards d'interface adaptés à Industrie 4.0 grâce à OPC-UA via la plateforme d'automatisation CPX.

Davantage de communication : déterminant pour votre réussite de demain

La communication décentralisée étendue du Motion Terminal augmente les possibilités de la pneumatique. De même, il devient nettement plus facile de réaliser des fonctions qui nécessitaient auparavant des conceptions complexes et de longs réglages. Les mouvements peuvent être conçus de manière hautement différenciée et être également intégrés à de nouveaux processus. De plus, cette communication lui permet de contrôler les paramètres essentiels tels que le temps de parcours, la pression et le débit et les corriger de lui-même si nécessaire. L'intelligence des Motion Apps ouvre de nombreuses options, p. ex. pour contrôler et analyser les processus interconnectés - même au sein de réseaux.

Fonctions basées sur les Apps, intelligence intégrée

Avec le Motion Terminal, les fonctions sont mises en œuvre à l'aide de Motion Apps et de processeurs intégrés, flexibles et programmables. Cette intelligence intégrée confère au système un niveau de flexibilité nettement supérieur par rapport au matériel « câblé ». Vous pouvez désormais procéder à des adaptations de manière décentralisée à l'intérieur du système. Vous nécessitez nettement moins de bande passante lors de communication et réduisez en même temps la complexité de la commande et de la programmation de l'ensemble du système.

Découplés : fonctions et matériel

Le Motion Terminal possède de puissants processeurs. Cette intelligence décentralisée dans le contrôleur intégré [1] et les Motion Apps [2] découplent pour la première fois les fonctions requises sur le plan pneumatique du matériel mécanique. Vous pouvez facilement les attribuer via des Apps. Et vous n'avez besoin que d'un seul type de distributeur pour différents mouvements pneumatiques.

Capteurs intégrés pour une nouvelle flexibilité

Des capteurs intégrés rendent les distributeurs du Motion Terminal intelligents. La flexibilité nouvellement acquise permet aux vérins, p. ex. d'accomplir de nouvelles tâches. Les mouvements peuvent être modélisés de manière hautement individuelle et être adaptés de manière très efficace à la tâche affectée. En conséquence, votre production gagne considérablement en performance et vos coûts diminuent généralement - d'ailleurs, même lorsque vous réaménagez des installations.

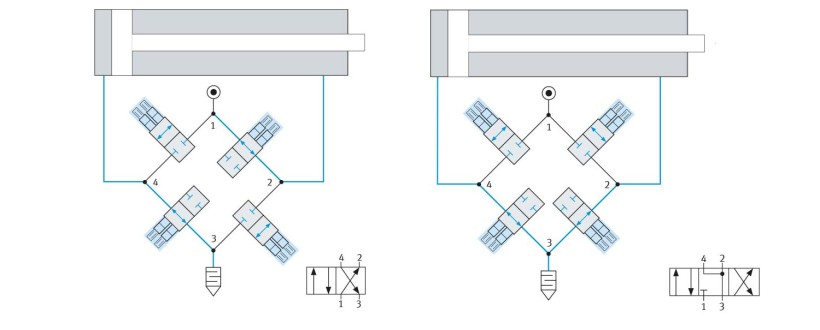

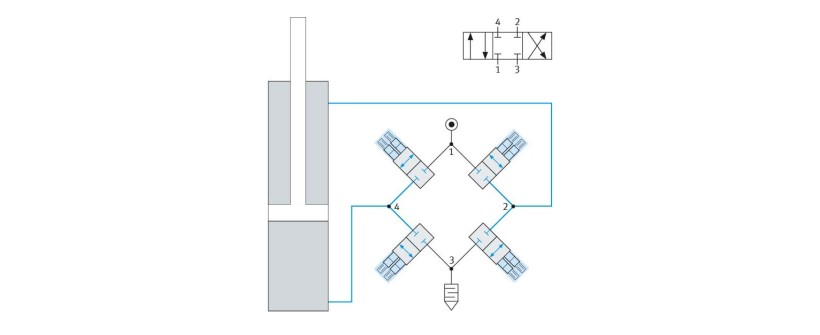

Un circuit en pont à capteurs intégrés composé de quatre distributeurs 2/2 à commande proportionnelle rend les actionneurs intelligents avec le Motion Terminal. Des distributeurs pilotes à commande piézoélectrique et des distributeurs à diaphragme et à clapet créent la condition préalable centrale, indépendamment de la mise sous pression ou à l'échappement. Vous pouvez ainsi réaliser des fonctions de distributeur courantes les plus diverses dans un seul distributeur - même régulations de pression proportionnelles ou des solutions de régulation telles que Soft Stop.

Comparaison des valeurs théoriques / réelles pour les paramètres auto-ajustables

Dans un système flexible, intelligent et capable d'apprendre, des capteurs intégrés sont indispensables, que ce soit pour s'adapter à des conditions ambiantes changeantes, à des paramètres système tels que les fluctuations de la pression d'alimentation ou pour lire toutes les informations pertinentes au sens du Big Data.

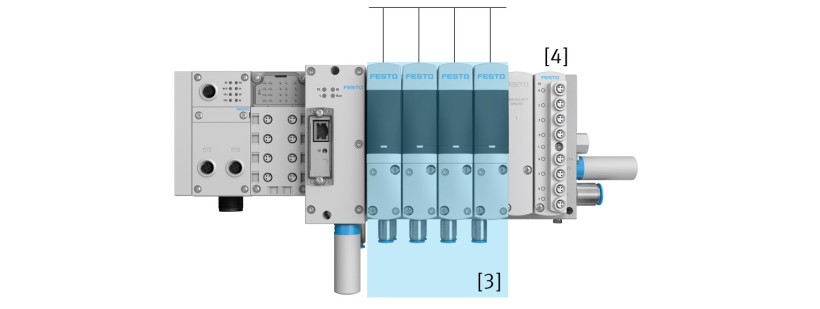

La combinaison de capteurs intégrés [3] et de l'adaptation flexible et orienté logiciel de la pression et du débit permet au système de procéder de lui-même à des évaluations et à des adaptations. Cela vous permet non seulement d'économiser de l'argent, mais aussi de simplifier l'ensemble du système, de la conception à la modernisation. Ainsi, p. ex. lors de processus impliquant l'application d'une pression, vous pouvez vous passer de boîtes dynamométriques externes dédiées à la surveillance d'état. Ou vous réduisez le temps de cycle grâce à la conception variable des paramètres de processus, même à l'intérieur d'une course. Souvent, vous pouvez également utiliser des vérins plus petits.

Pour certaines tâches, des entrées intégrées séparées [4] permettent d'extrapoler en temps réel des données destinées à la régulation interne et issues de capteurs externes. Ce qui permet de réaliser des applications optimisées avec la pneumatique.

Par ailleurs, lors de la modernisation de vos systèmes existants éprouvés, vous pouvez alors intégrer de l'intelligence et de la transparence à moindres coûts, le rétrofit s'avérant alors vraiment payant.

Configuration simple via les interfaces utilisateur

Avec le Motion Terminal, vous disposez simultanément de plusieurs canaux de communication avec interfaces utilisateur : vous pouvez procéder à des adaptations de manière simple et rapide - directement avec Ethernet, via un navigateur Internet, via l'interface intuitive WebConfig ou via les données de processus d'une commande de machine conventionnelle. Par sa simplicité, la configuration de fonctions via nos Motion Apps vous aide à mettre en service, reconfigurer et adapter rapidement votre système. Un canal de transfert vous permet de lire les données.

Parées pour demain : les interfaces de communication

Grâce à ses interfaces de communication ouvertes et globales, le Motion Terminal est paré, pour les futures évolutions telles que les services logiciels ou la mise en réseau mondiale. L'interface OPC-UA du CPX-CEC vous permet de réaliser une architecture orientée service et neutre en termes de plate-forme et de fabricant ; des conditions idéales dans la perspective de l'Industrie 4.0.

Simultanément, les nœuds de bus CPX [5] ainsi que les nombreux modules d'E/S disponibles proposent ainsi un standard testé et éprouvé pour la communication dans les réseaux de machine et de production.