L'industrie 4.0 en application

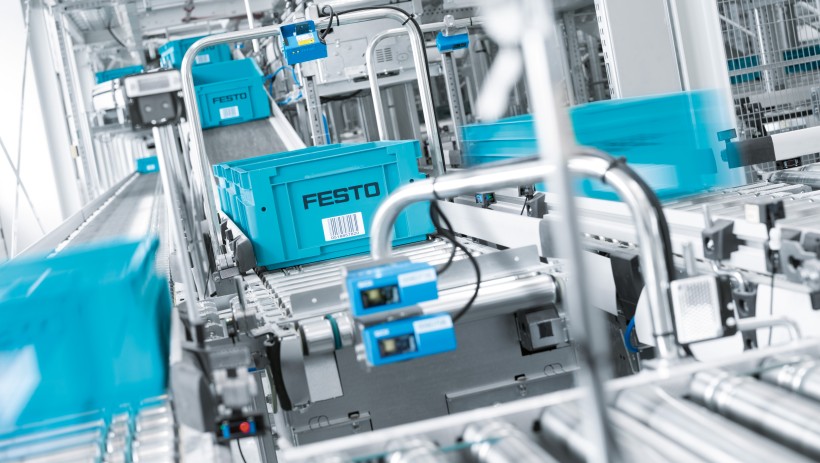

Flexible, simple, sûre et hautement productive : l'industrie 4.0 regroupe différents domaines de compétence de Festo et apporte ainsi une variété d'avantages pour votre production. Nous vous donnons un aperçu des domaines dans lesquels vous pouvez vous préparer à l'industrie 4.0 et vous montrons des solutions, des exemples pratiques et des produits adaptés.

L'industrie 4.0 dans la production

Chaînes de montage très flexibles

En période de marchés capricieux et de produits individualisés jusqu'à la taille de lot 1, un changement rapide de lot est devenu un critère indispensable. L'intelligence de fabrication modulaire directement sur le terrain offre la flexibilité nécessaire, par exemple sous la forme de terminaux de distributeurs ou de systèmes d'amenage avec contrôleur intégré.

Dans le projet de recherche Industrie 4.0 SmartFactory Festo a contribué de manière significative à faire des cellules de machines flexibles, modulaires et en réseau de divers fabricants une réalité. Dans l'usine technologique Festo, cela a déjà été mis en œuvre et il a entre autres été prouvé que les temps de configuration des chaînes de montage en réseau peuvent ainsi être réduits de plusieurs heures à 13 secondes. Vous pouvez également maîtriser la mise en œuvre de nouvelles technologies ou de nouveaux procédés de fabrication en un après-midi. Et même déplacer l'ensemble de l'installation ne prend plus trois semaines, mais seulement trois jours.

Important : les installations existantes continueront d'être rentables dans l'industrie 4.0 grâce aux composants de modernisation appropriés. Pour le moment, les fabricants et les utilisateurs doivent définir eux-mêmes les spécifications des interfaces machine pour leurs propres processus ; les normes ou recommandations VDMA correspondantes sont toujours en attente.

Installations économes en énergie

Les coûts énergétiques ne diminueront pas d'eux-mêmes. La clé d'une production efficace réside dans des ressources propres et la gestion de l'énergie, ce qui n'est possible que dans les systèmes en réseau. Notre principal exemple est le bâtiment de production Festo dans l'usine technologique Scharnhausen : avec une bonne isolation, une récupération de chaleur, une génération précise d'air comprimé, etc., l'usine répond aux normes énergétiques les plus élevées.

Surtout, des capteurs en réseau enregistrent la consommation de toutes les machines. Les applications M2M (Machine to Machine) communiquent indépendamment via OPC UA avec le système de contrôle de production (MES), qui est réglé pour une synchronisation optimale et évite les pics d'énergie. Les installations existantes ont été dotées des capteurs nécessaires et de mini systèmes de commande, entre autres avec le terminal électrique CPX et notre module d'efficacité énergétique MSE6-E2M. Pour ce faire, des investissements d'environ 3 000 à 5 000 euros par machine ont été nécessaires. Côté bénéfices, l'usine peut économiser environ 3 GWh d'énergie, ce qui se traduit par un retour sur investissement de moins de trois ans. Dans d'autres projets clients, le soutien de nos Festo Energy Saving Services a même permis de réaliser des économies allant jusqu'à 60 %. Le plus grand potentiel des nouvelles installations réside dans leur conception économique.

Maintenance en réseau mobile

Un avantage majeur de l'industrie 4.0 est la maintenance prédictive, qui réduit au minimum les temps d'arrêt imprévus. Les iPads étaient un élément essentiel du projet pilote de Festo : les collègues de la maintenance peuvent non seulement afficher les messages d'erreur de l'installation sur leurs tablettes, mais également toutes les instructions de réparation, les plans et les listes de pièces et de pièces détachées. Si nécessaire, ils peuvent faire appel à des experts par chat, charger les bons de réparation passés et consulter en ligne le stock de pièces détachées. Cela permet de savoir immédiatement quels messages d'erreur sont toujours en suspens et quel employé leur est affecté avec quelle priorité.

Le domaine de la maintenance pourrait être encore élargi à l'avenir, jusqu'à une liaison en temps réel au carnet de commandes et au support RA (réalité augmentée). Le projet pilote a rencontré un tel succès que nous déployons actuellement ce système dans toutes les usines Festo. Le TRG (taux de rendement global) des sites de production a fortement augmenté, les employés sont plus motivés et le retour sur investissement est inférieur à six mois.

Vous pouvez également utiliser cette application de maintenance mobile AX Smartenance (smart maintenance) dans votre usine en guise de gestionnaire de maintenance numérique.

Usine technologique Festo à Scharnhausen

L'industrie 4.0 existe dans l'application. Dans notre usine Usine technologique de Scharnhausen, nous produisons nos distributeurs, terminaux, circuits imprimés et modules dans des chaînes de montage en réseau : flexibles, économes en énergie et hautement productives.

Optimisation numérique des processus

Commande personnalisée sans goulot d'étranglement

Selon la Théorie des Contraintes (TOC) d'E. M. Goldratt, chaque valeur ajoutée opérationnelle a un goulot d'étranglement. Devant elle, tout est bouchonné, tandis que derrière elle, la production tourne souvent à vide. Ce goulot d'étranglement doit être identifié et corrigé, de sorte que le goulot d'étranglement suivant devienne visible et puisse être corrigé.

Nous avons élargi cette approche itérative de la TOC à l'usine technologique Scharnhausen et l'avons transformée en une organisation axée sur les goulots d'étranglement. Plus précisément, il s'agit des délais et des performances de livraison. Les chiffres clés pertinents sont le débit, les stocks et les coûts d'exploitation. La mise en œuvre pratique consiste en un réseau Industrie 4.0 cohérent, à travers lequel toutes les personnes impliquées reçoivent les données nécessaires du MES en ligne sur l'écran, qu'il s'agisse d'un PC autonome, d'une tablette ou d'un smartphone.

Cela fonctionne parfaitement, à la fois pour nous et pour nos partenaires de projet : dans le traitement des métaux, par exemple, la commande selon les besoins a réduit les délais dans l'usine de 56 %, et même de 90 % dans les unités de puissance individuelles.

Production en flux continu sans grands stocks tampons

Par rapport à la production par lots, la production en flux continu est beaucoup plus flexible. Les délais sont courts, la qualité est bonne et l'espace requis est également limité. Avant tout, les processus One Piece Flow (pièce à pièce) peuvent être conçus de telle manière que le stockage intermédiaire soit largement éliminé et que la production puisse être contrôlée de manière beaucoup plus flexible.

Concrètement, nous avons mis en œuvre des systèmes Heijunka dans le cadre de l'organisation axée sur les goulots d'étranglement, notamment sur une chaîne de processus complète allant du sciage à l'usinage de précision et au traitement des surfaces, en passant par l'ébavurage, le perçage et le fraisage. Côté technique, les solutions de manipulation intelligente de Festo sont utilisées, ainsi que la communication M2M (machine à machine) via OPC UA. Cela permet de synchroniser à tout moment les données de fonctionnement ou les KPI de la machine. En cas de dysfonctionnement, toute la ligne peut être ajustée en conséquence afin de ne pas repousser à plus tard les flux de matières qui devraient être traitées le week-end ou par des équipes de nuit coûteuses.

Clé produit pour des commandes impeccables

Dans les scénarios de jumeaux numériques de l'industrie 4.0, des identifications claires lisibles par machine sont essentielles. Chez Festo, cela est déjà le cas : la clé produit est soit un code QR ou un code datamatrix, soit un code alphanumérique à onze chiffres qui identifie de manière unique chaque produit. Cela signifie que vous avez toujours à portée de main des données telles que la désignation de type, le numéro de série, la révision, etc., et ce de façon fiable. Jusqu'ici, rien de nouveau. Mais la clé produit ne s'arrête pas là : par exemple, elle ouvre automatiquement la bonne documentation utilisateur et les bonnes données CAO. Et elle simplifie considérablement la commande de composants et de pièces de rechange. Le code d'identification intégré permet au personnel de maintenance ou aux constructeurs de machines de lancer la bonne commande directement en travaillant, de façon efficace et avec la garantie de ne commettre aucune erreur, même avec des terminaux de distributeurs et des sous-systèmes complexes avec des centaines de pièces individuelles.

La clé produit Festo est même prête pour le cloud : pour les systèmes que vous (re)configurez via l'application et gérez via les plateformes IIoT, la clé produit fonctionne comme un code d'accès. Vous pouvez facilement obtenir les derniers firmwares, mises à niveau et services de Festo App World et assurer votre sécurité de façon durable.

Maintenance mobile basée sur des critères d'efficacité

Les systèmes de tickets sont déjà très utiles, mais les solutions intelligentes conçues pour les processus de fabrication en flux continu et d'organisation axée sur les goulots d'étranglement sont encore meilleures.

Tout d'abord, le personnel de maintenance est véritablement mobile et dispose de toutes les données d'exploitation et de machine nécessaires en ligne et en temps réel sur ses tablettes. Une application les dirige vers le prochain lieu d'utilisation avant que celui-ci ne devienne un goulot d'étranglement. Cela signifie que vous pouvez vous épargner le tracas de passer du bureau de maintenance central à l'utilisation sur la machine, pour les plus grandes entreprises, cela représente plusieurs heures de travail par semaine. Deuxièmement, les commandes peuvent ensuite être hiérarchisées en fonction de critères d'efficacité tels que le taux d'utilisation, l'état des commandes et la valeur ajoutée de la machine. Troisièmement, la maintenance mobile permet enfin au personnel de maintenance d'agir réellement : dans l'idéal, vous pouvez immédiatement lancer une commande de pièces de rechange à l'aide de la clé produit, et ce automatiquement et en ligne.

Logistique intelligente avec un jumeau numérique

Un exemple d'IHM (interface homme-machine) qui dépend de l'homme : leProGlove ressemble à un gant de travail normal, si ce n'est qu'il a un scanner de code barre intégré sur le dos de la main. Les employés de la logistique l'activent via des capteurs de pouce intégrés afin qu'ils enregistrent automatiquement et numériquement en une seule étape ce qu'ils font pendant le chargement et le déchargement. En outre, ils ont également les deux mains libres. Ceci est plus rapide et fonctionne aussi parfaitement sur les lieux de travail manuel et de montage.

Dans notre usine technologique de Scharnhausen, nous avons déjà largement mis en œuvre ce principe de l'industrie intelligente, ainsi que marqué et codé les dispositifs de montage de telle sorte que les collaborateurs saisissent automatiquement les bonnes pièces, simplement, rapidement et sans erreur. De cette façon, un véritable « jumeau numérique » des processus de fabrication est créé. Cela permet à son tour de contrôler les volumes de production et les flux de matériaux de manière flexible, précise et efficace.

Produits et solutions Festo

Via la passerelle CPX-IOT directement dans le cloud

Pour que les données machine et de production d'une industrie en réseau soient utiles, elles doivent être regroupées, consolidées et gérables. La passerelle CPX IOT assume cette tâche. Selon la complexité, entre 10 et 31 composants et modules communiquent en temps réel au niveau de l'atelier via une interface OPC UA sécurisée. La passerelle convertit les flux de données en AMQP (MQTT et autres sur demande), ce qui les rend également sécurisés pour une utilisation dans le cloud. Cela signifie que toutes les options de l'industrie 4.0 et de l'analyse de données moderne sont disponibles, de la maintenance intelligente aux jumeaux numériques complets.

Nous avons déjà fourni à notre passerelle IoT des dashboards préconfigurés qui peuvent être adaptés individuellement sur l'écran : des widgets avec des affichages de feux tricolores et des diagrammes pour la maintenance préventive et le contrôle du taux d'utilisation. Cela est immédiatement prêt à l'emploi, par exemple avec des systèmes cyber-physiques tels que le module d'efficacité énergétique MSE6-E2M, le système de manipulation YXMx ou notre Motion Terminal VTEM.

Dans la pratique, cela se traduit par deux choses : une surveillance d'état clés en main avec des alertes automatiques et un diagnostic d'erreur sûr en temps réel, ainsi que de nombreuses options pour l'analyse des données dans le cloud Festo : analyses de tendances, systèmes d'alerte précoce et options de commande pour augmenter l'efficacité globale de l'installation sur la base d'indicateurs de performance fiables.

Analyse des données du cloud Festo

Des KPI fiables constituent la base de chaque système d'assistance d'experts, de chaque décision d'entreprise, de chaque optimisation efficace des processus. C'est pourquoi toutes les informations des passerelles IoT convergent dans le cloud Festo et sont prêtes pour une analyse intelligente des données, qu'elles soient clairement visualisées sous forme de tableaux de bord intuitifs ou d'évaluations complexes à long terme.

La façon dont les entreprises industrielles gèrent leurs propres volumes de données sera déterminante pour leur succès à l'avenir. Il existe déjà de nombreuses options pour la commande et l'optimisation de l'industrie 4.0 au niveau du cloud. Le cloud Festo contribue déjà directement à réduire les temps d'arrêt, à améliorer le taux d'utilisation et à augmenter la productivité globale. Enfin et surtout, les entreprises manufacturières ainsi que les fabricants de machines travaillent déjà sur de nouveaux modèles commerciaux et de revenus qui résultent du traitement ultérieur et de la préparation des données de machine du cloud.

Intelligence de terrain dans le Motion Terminal VTEM

L'industrie 4.0 est bien plus que des capteurs qui transmettent les données des machines au cloud. Les systèmes cyber-physiques authentiques vont également dans le sens inverse, apportent l'intelligence de commande au niveau du terrain et rendent même la pneumatique digitale : notre Motion Terminal VTEM intègre facilement les fonctions de l'industrie 4.0 aux systèmes existants. Les distributeurs individuels sont commandés via des Apps et sont librement programmables via WebConfig : niveau de pression, limiteur de débit, fonction de distributeurs, diagnostic des fuites, etc. Le Motion Terminal VTEM donne une marge de manœuvre nettement plus grande aux fabricants de machines et d'installations et facilite la création de circuits pneumatiques. Il assume des fonctions pour lesquelles vous auriez auparavant eu besoin de plus de 50 composants différents. Mais surtout, cela implique la digitalisation de l'air comprimé : avec le Motion Terminal VTEM, vous pouvez modifier les fonctions d'un distributeur simplement par le biais du logiciel, au lieu de modifier le matériel.

Montage de bloc moteur parallèle

Grâce à l'intelligence décentralisée du terminal de distributeurs CPX/VTSA, les pinces n'assemblent pas le joint, le piston et la culasse l'un après l'autre, mais simultanément : avec une interface OPC UA au lieu d'une armoire de commande.

Ingénierie pour l'usine intelligente

Automation Markup Language (AML)

L'Automation Markup Language (AML) s'est imposé comme un format d'échange de données, en particulier pour les environnements de développement hétérogènes et l'ingénierie multi-fournisseurs. Historiquement, le langage basé sur XML provient de l'industrie automobile, mais le consortium de développeurs l'a formulé comme un « Digital Enabler » général. Festo fait même partie du conseil d'administration de l'association AutomationML et s'engage avec d'autres spécialistes et instituts de recherche renommés dans le développement, la normalisation et l'extension de la norme, en particulier pour la mise en œuvre d'outils intelligents dans le projet AutomationML (Engineering Tool Chain for Efficient and Iterative Development of Smart Factories).

AutomationML n'est pas un format propriétaire, mais il est neutre et extensible. En fait, la situation des concepteurs en ingénierie mécanique utilisant AML est nettement meilleure que dans la domotique, par exemple, où les développeurs doivent faire face à une variété de problèmes d'interface et de pannes de système. AML permet l'échange de données de planification d'installation et de documentation fiable, mais couvre également, par exemple, la mise en œuvre de simulations d'installation dans des systèmes productifs.

Shell de gestion pour la collaboration M2M

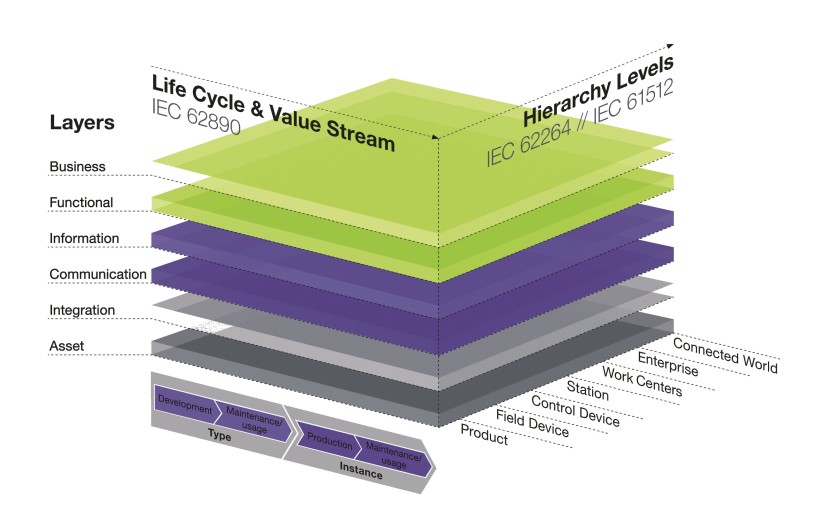

Un consortium ouvert autour de l'association centrale de l'industrie électrotechnique et électronique e.V. (ZVEI) a, dans le cadre duPlattform Industrie 4.0, avec le soutien de BMWi, présenté un modèle d'architecture de référence pour l'industrie 4.0 (RAMI 4.0) et défini les caractéristiques essentielles d'un composant d'industrie 4.0. Plus précisément, le projet de coopération Open Source openAAS (open Asset Administration Shell) concerne désormais une « enveloppe de gestion ouverte » pour ces composants. Le protocole est basé sur OPC UA (Unified Architecture), qui est déjà utilisé pour tous les produits de Festo compatibles Industrie 4.0.

Dans la pratique, la tâche consiste à décrire un composant de l'industrie 4.0 comme un système encapsulé avec des interfaces et ainsi à créer une image numérique : la base de tous les concepts de jumeau numérique et la base de toute collaboration M2M (machine à machine). Festo est fortement impliqué dans ce développement et les premières implémentations pilotes ont déjà été couronnées de succès.

BigDieMo : business models basés sur les données

Le big data fait l'objet d'un projet de recherche collaboratif financé par le BMBF qui se déroule jusqu'à la mi-2019. La tâche consiste à développer des méthodes permettant aux entreprises de créer de nouveaux business models en fonction de la quantité de données générées avec l'industrie 4.0.

Sur BigDieMo, Festo est spécifiquement responsable du développement d'un système modulaire avec des méthodes et des outils pour la conception structurée de prestations de service basées sur les données. Nous pouvons tirer parti de notre propre expérience dans l'usine technologique de Scharnhausen, ainsi que des résultats des installations pilotes chez les clients. La maintenance a toujours été un critère d'ingénierie central pour chaque composant industriel Festo, c'est pourquoi une attention particulière y est accordée, et pas uniquement depuis les possibilités de maintenance prédictive.

Interfaces et standards ouverts

Une industrie collaborative en réseau requiert deux choses : que les installations, les machines, les composants et les logiciels soient capables de communiquer (connectivité) et qu'ils parlent un langage commun. Cela nécessite des protocoles, des interfaces et des normes. Dans ces domaines, Festo mise depuis toujours sur des solutions neutres et indépendantes du fabricant. En effet, les architectures standard cohérentes et ouvertes apportent aux fabricants de machines de taille moyenne ainsi qu'aux utilisateurs finaux beaucoup plus d'avantages que les concepts propriétaires.

Nous sommes donc impliqués dans tous les comités de normalisation pertinents relatifs à l'industrie 4.0 et nous nous engageons fermement dans le Plattform Industrie 4.0 pour les normes ouvertes, également auprès du gouvernement fédéral allemand. Nous adoptons rapidement les protocoles actuels dans nos produits, des systèmes de bus de terrain à IO-Link et CODESYS. La majorité des solutions de Festo ont déjà mis en œuvre OPC UA. Nous utilisons également ce protocole M2M dans notre propre usine technologique de Scharnhausen. Nous sommes basés sur le modèle d'architecture de référence RAMI 4.0 avec le concept d'enveloppe de gestion de ZVEI, Bitkom et VDMA et sommes activement impliqués, par exemple, dans le développement du format d'échange de données d'ingénierie AML, ainsi que dans le projet de recherche collaborativePlateforme de l'industrie 4.0.

Brochure Industrie 4.0

Les responsables de l'entreprise ont une vue d'ensemble synthétisée de la situation actuelle de l'Industrie 4.0 : nous examinons les capteurs et la mise en réseau, l'IoT et les services cloud en termes de productivité.