Come possiamo rimuovere la CO2dall'atmosfera e contribuire attivamente alla tutela climatica? Come possiamo ridurre il nostro consumo di materiali, riciclarne di più e allo stesso tempo sviluppare materie prime alternative? Festo si occupa da tempo di tali problematiche e sta aprendo nuove strade: stiamo trasferendo il nostro know-how nella tecnica dell'automazione ai processi biologici.

La cellula come fabbrica

Le cellule viventi sono le fabbriche più piccole del mondo. Mediante la fotosintesi, le cellule delle alghe convertono nei loro cloroplasti la luce del sole, l'anidride carbonica e l'acqua in ossigeno e vettori di energia chimica o sostanze organiche preziose. Le alghe sono piccoli salvatori del clima, in quanto catturano una quantità di CO2dieci volte superiore a quella delle piante terrestri. Grazie alla loro coltivazione automatizzata in bioreattori, questo valore può essere incrementato di dieci volte.

Condizioni di coltivazione ottimizzate grazie all'automazione

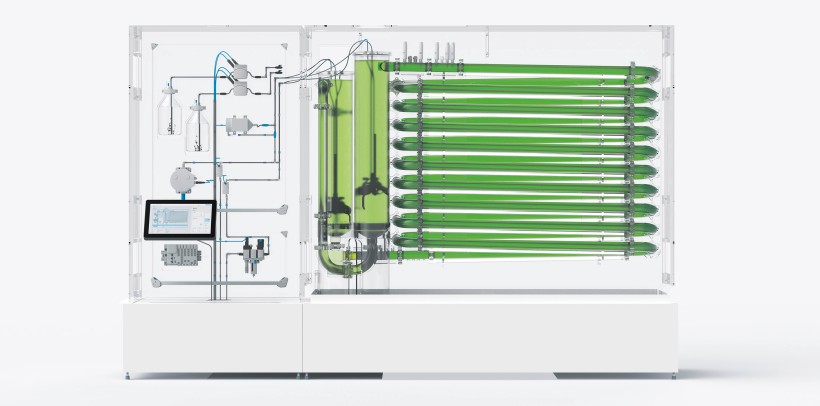

Con la nostra tecnica dell'automazione, la biomassa può essere coltivata in un ciclo chiuso in modo altamente efficiente, risparmiando risorse e su larga scala. La biomassa ottenuta può essere utilizzata nell'industria chimica, alimentare o farmaceutica. Presentiamo quindi la BionicCellFactory come strumento per la trasformazione biologica verso un'economia circolare rispettosa dell'ambiente.

La BionicCellFactory è suddivisa in cinque moduli in cui natura e tecnologia si fondono in modi diversi. A differenza dei processi chimici, non abbiamo bisogno di alte temperature, alte pressioni e sostanze tossiche.

I cinque moduli della fabbrica di cellule

1. CO2 Collection: cattura di CO2 dall'aria

Le alghe crescono meglio a una concentrazione di CO2intorno al 2%. Tuttavia, poiché l'aria nel nostro ambiente ne contiene molto meno dell'1%, il modulo di Collection della CO2arricchisce le alghe con una concentrazione maggiore: filtra il gas necessario dall'aria compressa, soffiandolo in una camera con granulato legante CO2.

Il granulato è costituito da un polimero in grado di assorbire o anche rilasciare CO2, a seconda delle condizioni prevalenti. Se il granulato ha assorbito una quantità sufficiente di CO2, viene riscaldato a una temperatura di 90 gradi Celsius per rilasciare nuovamente il gas. La CO2concentrata viene infine raffreddata in un serbatoio di stoccaggio intermedio e soffiata nel bioreattore attraverso un elemento di gasatura.

2. Analysis: monitoraggio delle cellule con l'aiuto di sensori quantistici e IA

Una grande difficoltà nell'uso dei bioreattori è determinare la quantità di biomassa. A tal fine, nel modulo di analisi utilizziamo un metodo ottico basato sulla microscopia e sull'intelligenza artificiale, oltre alla tecnologia quantistica. Il microscopio digitale fornisce continuamente immagini che vengono valutate dall'IA. Attraverso le immagini di addestramento, ha imparato a riconoscere le cellule delle alghe.

Per il sensore di particelle a base quantistica, una pompa di precisione trasporta le cellule di alghe fuori dal sistema di coltivazione. Grazie a un preciso sistema di valvole, vengono alimentate in un serbatoio di miscelazione, dove vengono diluite con acqua, per ottenere condizioni di analisi ottimali. Il cosiddetto principio "pressure over liquid" consente di ottenere una velocità di flusso uniforme e di dirigere la miscela verso il sensore quantistico.

Il sensore, sviluppato dalla start-up Q.ANT, fornisce enormi quantità di dati, che possono consistere nella dimensione e nel numero di alghe, ma anche in corpi estranei. Queste analisi consentono di reagire e regolare gli eventi di processo con lungimiranza.

3. Cultivation: crescita controllata della biomassa attraverso l'automazione

Il cuore della BionicCellFactory è un sistema di tubi lungo 45 metri dell'azienda Algoliner con una capacità di 80 litri. In questa sezione trasparente e illuminata, le cellule delle alghe svolgono la loro fotosintesi in condizioni di crescita ottimali. I sensori misurano continuamente la conducibilità, il valore del pH, la concentrazione di ossigeno e CO2e la temperatura.

A seconda delle esigenze delle alghe, il sistema aggiunge nutrienti come potassio, fosforo e azoto. Uno scambiatore di calore assicura la giusta temperatura. La regolazione del flusso di massa e l'innovativa tecnologia di piezovalvole consentono un dosaggio preciso dell'aria. Grazie a un elemento di aerazione, vengono erogati un massimo di 20 litri al minuto. Le sottili bolle d'aria che ne derivano garantiscono uno scambio ottimale di CO2e O2tra le alghe e l'ambiente.

4. Harvest: raccolta delle alghe per mezzo di una centrifuga

Il modulo Harvest è l'interfaccia tra la coltivazione e la trasformazione enzimatica del materiale coltivato biologicamente. Una centrifuga assicura la raccolta continua della biomassa: a una velocità di 10.000 giri al minuto, le cellule delle alghe vengono separate dal loro ambiente acquoso e spinte verso il bordo; l'acqua viene restituita al processo.

Attraverso una pompa, le alghe vengono infine trasferite al modulo successivo per un'ulteriore lavorazione. I tempi e la quantità di raccolta sono regolati in modo che la vitalità delle alghe rimanga al livello ottimale e la quantità appropriata di biomassa sia disponibile per la trasformazione nella fase successiva.

5. Enzymatic Transformation: estrazione e ulteriore lavorazione dei componenti cellulari

Cinque cosiddetti transformation cubes con compiti individuali, creano le condizioni ottimali per la raffinazione delle alghe da parte degli enzimi. Si tratta di catalizzatori biologici che vengono alimentati in modo mirato. In questo modo, favoriscono la trasformazione graduale, che non richiede metalli pesanti.

Per estrarre infine i singoli componenti dalle alghe raccolte, le cosiddette cesoie enzimatiche aprono le pareti cellulari e accedono così agli ingredienti: amido, proteine, coloranti, nonché l'olio di alghe, di nostro interesse in questo caso. Non è necessaria quasi nessuna energia, perché il processo ecologico funziona in condizioni ambientali miti, controllate automaticamente, di 40 gradi Celsius e un valore di pH pari a cinque. L'olio di alghe ottenuto può ora essere utilizzato come integratore alimentare e per la produzione di cosmetici o trasformato in fonti di energia o bioplastiche. I resti delle alghe possono essere utilizzati come mangime o fertilizzante.

Struttura di comando

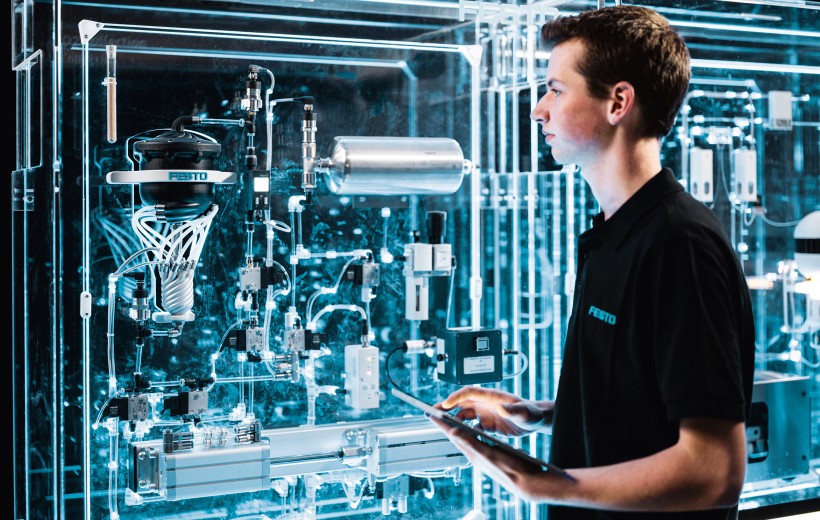

Il design modulare della BionicCellFactory si riflette anche nella struttura di comando: ogni modulo è controllato da un comando CPX-E di Festo. Ciò significa che le cinque fasi del processo possono essere utilizzate, sia combinate che separate, e possono essere facilmente sostituite in caso di modifiche alla produzione.

Tramite le dashboard sul rispettivo pannello di controllo, gli esperti possono monitorare e modificare i singoli parametri delle fasi del processo. Lo scambio di dati tra i moduli avviene tramite OPC UA e consente un controllo efficiente dell'intera BionicCellFactory.

I sistemi di produzione del futuro

La BionicCellFactory, come fabbrica modello, è la versione universale per i sistemi di produzione olistica del futuro. Con l'aiuto della nostra tecnica dell'automazione, può essere ampliata a qualsiasi dimensione. Per soddisfare la futura domanda di materie prime rinnovabili, sono necessari bioreattori dotati di una capacità di diverse migliaia di litri. Per garantire che gli impianti possano produrre in modo affidabile le dimensioni desiderate di biomassa, è necessaria una competenza nell'automazione dei processi.

Insieme ai nostri clienti, sviluppiamo soluzioni intelligenti di armadi elettrici per bioreattori e continuiamo ad ampliare il nostro assortimento. Nel comando dei processi, garantiamo un controllo stabile e preciso di questi ultimi, con la massima produttività. Ciò include strategie di gassificazione e alimentazione ottimizzate, algoritmi di controllo, sensori soft per la determinazione della biomassa in tempo reale e concetti di sistema per i processi di produzione a base biologica.

Nuovi settori professionali per nuove tecnologie

Personale tecnico e biotecnologi altamente qualificati non sono disponibili ovunque. A tal fine, i nostri esperti di Festo Didactic stanno già analizzando i nuovi requisiti di conoscenza, per definire collegamenti interdisciplinari e istituire professioni di formazione innovative, corsi di studio e qualifiche aggiuntive nei campi della biomeccatronica, della biointelligenza e della sostenibilità.

Questo progetto fa parte del Bionic Learning Network, dove la natura incontra la tecnologia.

In collaborazione con istituti, università e partner, studiamo i principi biologici per sviluppare idee e soluzioni innovative per il nostro core business nel campo della tecnologia di automazione e della formazione tecnica. Scopra di più sul Bionic Learning Network o altri argomenti interessanti su Festo nel nostro blog.