Industria 4.0 in uso

Flessibile, semplice, sicura e altamente produttiva: l'Industria 4.0 riunisce diversi settori di competenza di Festo e porta così una serie di vantaggi alla tua produzione. Ti forniremo una panoramica delle aree in cui puoi prepararti per l'Industria 4.0 e ti mostreremo soluzioni, esempi pratici e prodotti adatti.

Industria 4.0 nella produzione

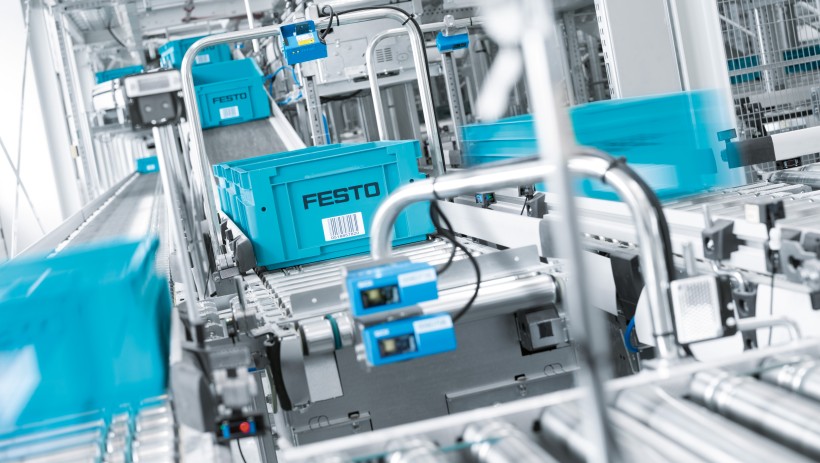

Catene di montaggio assemblate ad elevata flessibilità

In tempi di mercati capricciosi e prodotti personalizzati fino alla dimensione del lotto 1, un rapido cambio di lotto è diventato un criterio di eliminazione. L'intelligenza modulare della produzione direttamente sul campo, ad esempio sotto forma di unità di valvole o sistemi di trasporto con comando integrato, garantisce la flessibilità necessaria.

Nel progetto di ricerca Industria 4.0 SmartFactory Festo ha dato un contributo significativo alla realizzazione di celle macchina flessibili, modulari e collegate in rete di diversi produttori. Ciò è già stato implementato nello stabilimento tecnologico Festo e ha dimostrato, tra le altre cose, che i tempi di allestimento delle catene di montaggio in rete possono essere ridotti da diverse ore a 13 secondi. È quindi possibile gestire l'implementazione di nuove tecnologie o processi di produzione in un pomeriggio. E persino il trasferimento dell'intero impianto non richiede più tre settimane, ma solo tre giorni.

Importante: anche gli impianti esistenti rimangono redditizi con componenti di retrofit adeguati nell'Industria 4.0. Per il momento, i produttori e gli utenti devono definire le specifiche delle interfacce macchina per i propri processi; standard corrispondenti o raccomandazioni VDMA sono ancora mancanti.

Impianti progettati per essere efficienti dal punto di vista energetico

I costi energetici non diminuiranno da soli. Il codice per una produzione efficiente sono le proprie risorse e una gestione dell'energia come è possibile solo nei sistemi in rete. Il nostro primo esempio è l'edificio di produzione di Festo nello stabilimento tecnologico di Scharnhausen: grazie a buon isolamento, recupero di calore, generazione di aria compressa in base alle esigenze, ecc., la posizione soddisfa i più elevati standard energetici.

Ancora più importante, un sistema di sensori in rete registra il consumo di tutte le macchine. Le applicazioni M2M (machine to machine) comunicano in modo indipendente tramite OPC UA con il sistema di controllo della produzione (MES), impostato per una sincronizzazione ottimale ed evita picchi di energia. Negli impianti esistenti sono stati adattati i sensori e i minicomandi necessari, compreso il terminale CPX elettrico e il nostro modulo ad efficienza energetica MSE6-E2M. Sono stati necessari investimenti da circa 3.000 a 5.000 euro per macchina. Tra i lati positivi, lo stabilimento può risparmiare circa 3 GWh di energia, il che si traduce in un ROI inferiore a tre anni. In altri progetti dei clienti, il supporto dei nostri Festo Energy Saving Services ha persino portato a risparmi fino al 60%. Per ciò che riguarda i nuovi impianti, il potenziale maggiore risiede nella progettazione economica.

Manutenzione in rete mobile

Uno dei principali vantaggi dell'Industria 4.0 è la manutenzione predittiva che riduce al minimo i tempi di fermo non pianificati. Gli iPad sono stati un elemento chiave nel progetto pilota di Festo: i colleghi dell'assistenza non solo possono visualizzare i messaggi di errore dell'impianto sui loro tablet, ma anche tutte le istruzioni di riparazione, i piani e le liste di pezzi e parti di ricambio. Se necessario, possono chiamare esperti tramite chat, caricare ordini di riparazione precedenti e dare un'occhiata online al magazzino ricambi. Ciò rende anche immediatamente chiaro quali messaggi di errore sono ancora aperti e a quale dipendente sono assegnati con quale priorità.

L'area della manutenzione potrebbe essere ulteriormente ampliata in futuro, includendo un collegamento in tempo reale agli ordini inevasi e al supporto AR (Augmented Reality). Il progetto pilota ha avuto un tale successo che attualmente stiamo implementando questo sistema in tutti gli stabilimenti Festo. L'OEE (Overall Equipment Effectiveness) degli impianti di produzione è notevolmente aumentato, i dipendenti sono più motivati e il ritorno sull'investimento è inferiore a sei mesi.

Puoi anche utilizzare questa app di manutenzione mobile AX Smartenance (smart maintenance) nel tuo stabilimento come gestore della manutenzione digitale.

Stabilimento tecnologico Festo di Scharnhausen

L'industria 4.0 consiste nell'applicazione. Nel nostro Stabilimento tecnologico di Scharnhausen produciamo le nostre valvole, le unità di valvole, i circuiti stampati e i moduli in catene di montaggio in rete: flessibili, efficienti dal punto di vista energetico e altamente produttivi.

Ottimizzazione digitale dei processi

Ordinazione in base alla domanda senza collo di bottiglia

Secondo la Theory of Constraints (TOC) di E. M. Goldratt, ogni creazione di valore operativo ha un collo di bottiglia. Davanti è tutto intasato, dietro la produzione spesso gira a vuoto. Questo collo di bottiglia deve essere identificato ed eliminato, in modo che il successivo diventi visibile e possa essere eliminato.

Abbiamo ampliato questa procedura TOC iterativa nello stabilimento tecnologico di Scharnhausen e l'abbiamo sviluppata in un'organizzazione orientata al collo di bottiglia (EOO). Nello specifico, si tratta di tempi di ciclo e prestazioni di consegna. Gli indicatori rilevanti sono la portata, le scorte e i costi operativi. L'implementazione pratica consiste in un collegamento in rete coerente dell'Industria 4.0, attraverso cui tutte le parti coinvolte ottengono sullo schermo i dati richiesti dal MES online, indipendentemente dal fatto che si tratti di un PC, tablet o smartphone.

Questo funziona in modo eccellente, sia per noi sia per i nostri partner di progetto: nella lavorazione dei metalli, ad esempio, l'ordinazione in base alle esigenze con EOO ha ridotto i tempi di ciclo in tutto l'impianto del 56% e nelle singole unità di potenza del 90%.

Produzione alla catena di montaggio senza grandi depositi intermedi

Rispetto alla produzione in lotti, la produzione alla catena di montaggio è notevolmente più mobile. I tempi di ciclo sono brevi, la qualità è corretta e anche lo spazio necessario è ridotto. In particolare è possibile progettare i processi One Piece Flow in modo tale che lo stoccaggio intermedio sia in gran parte eliminato e la produzione possa essere controllata in modo molto più flessibile.

Nello specifico, abbiamo implementato tali sistemi Heijunka nell'ambito dell'organizzazione orientata al collo di bottiglia (EOO), in particolare su una catena di processo completa, dalla segatura, passando per sbavatura, foratura e fresatura, alla finitura e al trattamento delle superfici. Dal punto di vista tecnico, vengono utilizzate anche soluzioni di manipolazione intelligenti di Festo come la comunicazione M2M (machine to machine) tramite OPC UA. Ciò mantiene sincronizzati in ogni momento i dati operativi o i KPI delle macchine. In caso di guasto, l'intera linea può quindi essere regolata di conseguenza in modo che non spinga davanti a sé onde di materiale che dovrebbero essere lavorate nel fine settimana o in costosi turni notturni.

Product Key per ordini senza errori

Negli scenari di Digital twin dell'Industria 4.0 sono essenziali identificazioni uniche leggibili dalla macchina. Da Festo ci abbiamo già pensato: a scelta, la Product Key è un codice QR o Data Matrix oppure un codice alfanumerico a undici cifre che identifica in modo univoco ogni prodotto. Ciò significa che i dati come la denominazione di ordinazione, il numero di serie, la revisione, ecc. sono sempre a portata di mano. Fin qui è molto semplice. Ma la Product Key è in grado di fare ancora di più: ad esempio, richiama automaticamente la documentazione utente e i dati CAD corretti. E semplifica enormemente l'ordinazione di componenti e parti di ricambio. Il codice identificativo integrato consente al personale di manutenzione o al costruttore della macchina di avviare l'ordine corretto direttamente dal proprio lavoro, in modo efficiente e garantito senza errori, anche con unità di valvole complesse e sottosistemi con centinaia di singole parti.

La Product Key di Festo è anche cloud-ready: nei sistemi che vengono (ri)configurati utilizzando un'app e gestiti tramite piattaforme IIoT, la Product Key funziona come un codice di accesso. Ciò significa che puoi ottenere firmware, aggiornamenti e servizi più recenti da Festo App World e rimanere sempre al sicuro.

Manutenzione mobile basata su criteri di efficienza

I sistemi di ticket sono già molto utili, ma migliori sono le soluzioni intelligenti progettate per i processi di produzione alla catena di montaggio e organizzazione orientata al collo di bottiglia (EOO).

Prima di tutto, il personale di manutenzione è realmente mobile e dispone, online in tempo reale sul tablet quando si sposta, di tutti i dati necessari di utilizzo e della macchina. Un'app indirizza il collaboratore alla posizione successiva prima che diventi un collo di bottiglia. Ciò significa che è possibile risparmiare le distanze dall'ufficio di manutenzione centrale all'impiego sulla macchina: per le aziende più grandi si tratta di diverse ore di lavoro a settimana. In secondo luogo, è possibile assegnare priorità agli ordini in base a criteri di efficienza come l'utilizzo della capacità, lo stato dell'ordine e il valore aggiunto della macchina. In terzo luogo, la manutenzione mobile rende il personale di manutenzione davvero capace di agire: idealmente, è possibile avviare immediatamente un ordine automatizzato per i pezzi di ricambio tramite la Product Key.

Logistica intelligente con un gemello digitale

Un esempio di HMI (Human Machine Interface) basato su esseri umani: ProGlove sembra un normale guanto da lavoro, solo che integra uno scanner di codici a barre sul dorso della mano. I dipendenti della logistica lo attivano tramite sensori a pollice integrati, in modo che durante le operazioni di carico e scarico rilevino automaticamente e digitalmente in un'unica fase di lavoro ciò che stanno afferrando. Inoltre, hanno entrambe le mani libere. È più veloce e funziona perfettamente anche nelle postazioni di assemblaggio e e di lavoro manuale.

Nel nostro stabilimento tecnologico di Scharnhausen, abbiamo già ampiamente implementato questo principio di smart industry e contrassegnato e codificato i dispositivi di assemblaggio, affinché i dipendenti afferrino automaticamente le parti giuste in modo semplice, rapido e senza errori. In questo modo si crea contemporaneamente un vero e proprio “gemello digitale” dei processi produttivi. Ciò a sua volta consente di controllare in modo flessibile, preciso ed efficiente i volumi di produzione e i flussi di materiale.

Prodotti e soluzioni di Festo

Direttamente al cloud tramite gateway CPX-IOT

Affinché i dati della macchina e della produzione di un'industria collegata in rete siano utili, devono essere raggruppati, consolidati e gestibili. Questo è compito del gateway CPX IoT. A seconda della complessità, da 10 a 31 componenti e moduli comunicano in tempo reale sul livello di shopfloor tramite un'interfaccia OPC UA sicura. Il gateway traduce i flussi di dati in AMQP (MQTT e altri su richiesta), rendendoli adatti al cloud. Ciò significa che tutte le opzioni dell'Industria 4.0 e della moderna analisi dei dati sono aperte, dalla Smart maintenance ai Digital twins completi.

Il nostro gateway IoT è già fornito di dashboard preconfigurate che possono essere adattate individualmente sullo schermo: widget con indicatori a semaforo e schemi per la manutenzione preventiva e il controllo dell'utilizzo. È subito pronto per l'uso, ad esempio, per sistemi cyber-fisici come il modulo ad efficienza energetica MSE6-E2M, il sistema di manipolazione YXMx o il nostro Motion Terminal VTEM.

In termini pratici, ciò si traduce nel Condition monitoring chiavi in mano con avvisi automatici e diagnosi sicura dei guasti in tempo reale, nonché nelle ampie opzioni per l'analisi dei dati aziendali nel Festo Cloud: analisi delle tendenze, sistemi di allarme tempestivo e opzioni di comando per aumentare l'efficacia complessiva dell'impianto sulla base di indicatori di prestazioni affidabili.

Analisi dei dati dal Festo Cloud

La base di ogni sistema di supporto degli esperti, di ogni decisione aziendale fondata, di ogni efficace ottimizzazione dei processi sono indicatori affidabili. Questo è il motivo per cui tutte le informazioni provenienti dai gateway IoT vengono raccolte nel Festo Cloud e sono pronte per un'analisi intelligente dei dati, che siano chiaramente visualizzate come dashboard intuitive o complesse valutazioni a lungo termine.

Il modo in cui le aziende industriali gestiscono i propri volumi di dati sarà decisivo per il successo in futuro. A livello di cloud esistono già ampie opzioni di Industria 4.0 per il comando e l'ottimizzazione. Il Festo Cloud fornisce già un contributo diretto alla riduzione dei tempi di fermo, al miglioramento dell'utilizzo e all'aumento della produttività complessiva. Ultimo ma non meno importante, le aziende manifatturiere e i produttori di macchine e impianti stanno attualmente lavorando a nuovi modelli di business e di fatturato, derivanti dall'ulteriore elaborazione e preparazione dei dati delle macchine cloud.

Intelligenza di campo nel Motion Terminal VTEM

L'industria 4.0 è molto più della tecnologia dei sensori che inoltra i dati della macchina al cloud. I sistemi cyber-fisici genuini fanno anche il contrario, portano l'intelligenza di comando a livello di campo e rendono digitale persino la pneumatica: il nostro Motion Terminal VTEM espande facilmente gli impianti esistenti con le funzioni dell'Industria 4.0. Le singole valvole sono controllate dall'app e sono liberamente programmabili tramite WebConfig: livello di pressione, strozzatura, funzione della valvola direzionale, diagnosi delle perdite, ecc. Il Motion Terminal VTEM fornisce un margine di manovra notevolmente maggiore ai costruttori di macchine e impianti e semplifica la costruzione di circuiti pneumatici. Assume funzioni che in precedenza avrebbero richiesto oltre 50 prodotti o posizioni differenti. Ma soprattutto ciò significa digitalizzare l'aria compressa: con Motion Terminal VTEM è possibile modificare le funzioni di una valvola semplicemente utilizzando il software, al posto di convertire l'hardware.

Montaggio parallelo blocco motore

Grazie all'intelligenza decentralizzata sull'unità di valvole CPX / VTSA, le pinze non montano guarnizione, pistone e testata una dopo l'altro, ma contemporaneamente: con l'interfaccia OPC UA al posto del quadro di comando.

Ingegneria per la Smart Factory

Automation Markup Language (AML)

Automation Markup Language (AML) si è affermato come formato di scambio dati soprattutto per ambienti di sviluppo eterogenei e ingegneria universale. Sebbene il linguaggio basato su XML provenga storicamente dall'industria automobilistica, il consorzio di sviluppatori lo ha formulato come un "Digital enabler" generale. Festo stessa è membro dell'associazione AutomationML in qualità di membro del consiglio di amministrazione ed è coinvolta, insieme ad altri noti specialisti e istituti di ricerca, nello sviluppo, nella standardizzazione e nell'ulteriore diffusione della norma, in particolare nell'implementazione di strumenti smart nel progetto AutomationML (Engineering Tool Chain for Efficient and Iterative Development of Smart Factories).

AutomationML non è un formato proprietario, ma progettato per essere neutro ed espandibile. In effetti, grazie ad AML, per i costruttori nell'ingegneria meccanica la situazione è significativamente migliore rispetto all'automazione domestica, ad esempio, dove gli sviluppatori devono affrontare un gran numero di problemi di interfaccia e interruzioni del sistema. L'AML consente lo scambio di dati di pianificazione dell'impianto e documentazione affidabile, ma copre anche, ad esempio, l'implementazione di simulazioni di impianto nei sistemi produttivi.

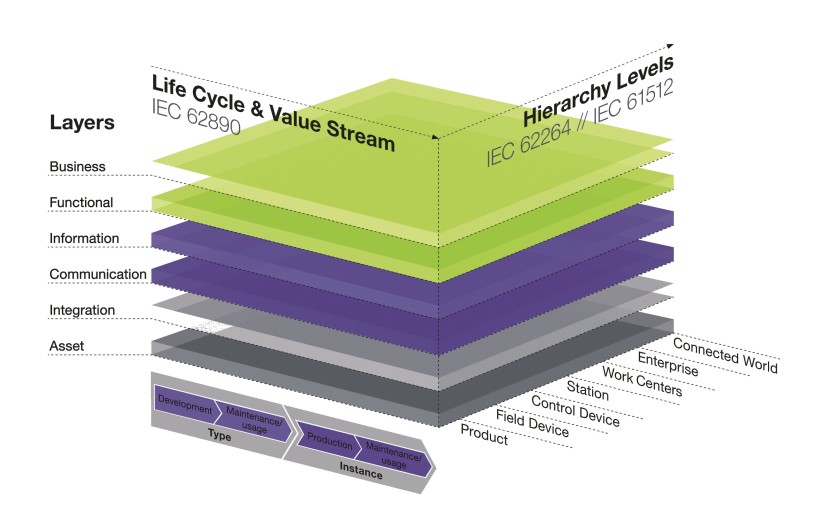

Administration shell per la collaborazione M2M

Un consorzio aperto attorno alla Zentralverband Elektrotechnik- und Elektronikindustrie e.V. (ZVEI) ha già sviluppato un modello di architettura di riferimento per l'Industria 4.0 (RAMI 4.0) nell'ambito di Plattform Industrie 4.0 con supporto BMWi e ha definito le caratteristiche essenziali di un componente dell'Industria 4.0. Nello specifico, il progetto di cooperazione open source openAAS (Open Asset Administration Shell) riguarda ora una "aministration shell aperta" per tali componenti. Il protocollo si basa su OPC UA (Unified Architecture), già utilizzato in tutti i prodotti Festo compatibili con l'Industria 4.0.

In pratica, il compito è quello di descrivere un componente dell'Industria 4.0 come un sistema incapsulato con interfacce e in questo modo creare un'immagine digitale: la base di tutti i concetti di digital twin e la base di ogni collaborazione M2M (machine to machine). Festo svolge un ruolo chiave in questo sviluppo e le prime implementazioni pilota hanno già avuto successo.

BigDieMo: modelli di business basati sui dati

Big Data è il tema di un progetto di ricerca congiunto finanziato da BMBF che durerà fino a metà 2019. Il compito è quello di sviluppare metodi su come le aziende possono costruire nuovi modelli di business sulla base dei volumi di dati che sorgono nell'Industria 4.0.

In BigDieMo Festo è specificamente responsabile dello sviluppo di un sistema modulare con metodi e strumenti per la progettazione strutturata di servizi basati sui dati. Possiamo attingere alla nostra esperienza nello stabilimento tecnologico di Scharnhausen e ai risultati degli impianti pilota presso le sedi dei clienti. La manutenzione è sempre stata un criterio ingegneristico centrale per ciascun componente industriale di Festo, motivo per cui si è prestata particolare attenzione a questo aspetto non solo a partire dalle possibilità di predictive maintenance.

Interfacce e standard aperti

Un'industria collaborativa collegata in rete richiede due cose: che impianti, macchine, componenti e software siano in grado di comunicare (connectivity) e che parlino un linguaggio comune. Ciò richiede protocolli, interfacce e standard. Festo ha da sempre puntato su soluzioni neutre e indipendenti dal produttore in questi settori. Infatti le architetture standard coerenti e aperte offrono ai produttori di macchine e impianti di medie dimensioni e agli utenti finali molti più vantaggi rispetto ai concetti proprietari.

Siamo quindi coinvolti in tutti gli organismi di normalizzazione pertinenti per l'Industria 4.0 e, tramite Plattform Industrie 4.0, ci impegniamo per gli standard aperti anche nel governo federale tedesco. Adottiamo prontamente i protocolli attuali nei nostri prodotti, dai sistemi fieldbus passando per IO-Link a CODESYS. La maggior parte delle soluzioni Festo ha già implementato OPC UA: anche nel nostro stabilimento tecnologico di Scharnhausen lavoriamo con questo protocollo M2M. Ci basiamo sul modello di architettura di riferimento RAMI 4.0 con il concetto di administration shell di ZVEI, Bitkom e VDMA e, ad esempio, partecipiamo attivamente allo sviluppo del formato di scambio dei dati AML di ingegneria e al progetto di ricerca congiunto Piattaforma Industria 4.0.

Brochure Industria 4.0

Chiunque abbia la responsabilità aziendale, porta con sé la panoramica compatta del presente dell'Industria 4.0: facciamo luce su sensori e networking, IoT e servizi cloud in termini di produttività.