¿Cómo podemos extraer CO2de la atmósfera y contribuir activamente a la protección del clima? ¿Cómo podemos reducir nuestro consumo de materiales, reciclar más y, al mismo tiempo, desarrollar materias primas alternativas? En Festo, llevamos tiempo ocupándonos de estas cuestiones y estamos abriendo nuevos caminos: estamos transfiriendo nuestro saber hacer en la tecnología de automatización a los procesos biológicos.

La célula como fábrica

Las células vivas son las fábricas más pequeñas del mundo. Mediante la fotosíntesis, las células de las algas convierten, en sus cloroplastos, la luz solar, el dióxido de carbono y el agua en oxígeno y portadores de energía química o materiales orgánicos de valor. Las algas son pequeñas salvadoras del clima, ya que absorben diez veces más CO2que las plantas terrestres. Mediante su cultivo automatizado en biorreactores, este valor puede multiplicarse por diez.

Condiciones de crecimiento optimizadas gracias a la automatización

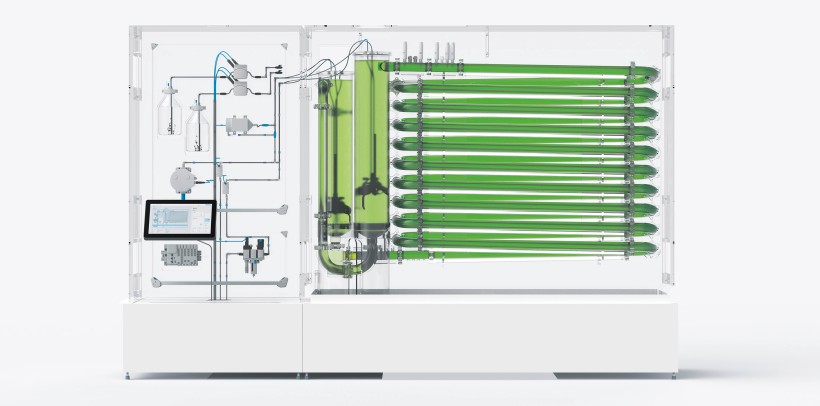

Con nuestra tecnología de automatización, la biomasa puede cultivarse en un ciclo cerrado de forma muy eficiente, ahorrando recursos y a gran escala. La biomasa obtenida puede utilizarse en la industria química, alimentaria o farmacéutica. Así pues, presentamos la BionicCellFactory como una herramienta para la transformación biológica hacia una economía circular respetuosa con el medio ambiente.

La BionicCellFactory está dividida en cinco módulos en los que la naturaleza y la tecnología se fusionan de diferentes maneras. A diferencia de los procesos químicos, no necesitamos altas temperaturas, altas presiones ni sustancias tóxicas.

Los cinco módulos de la fábrica de células

1. Absorción de CO2: captación de CO2 del aire

Las algas crecen mejor con una concentración de CO2de alrededor del dos por ciento. Sin embargo, como nuestro aire ambiente contiene mucho menos del uno por ciento, el módulo de Ábsorción de CO2enriquece a las algas con una mayor concentración: filtra el gas necesario del aire comprimido insuflándolo en una cámara con un granulado que absorbe el CO2.

El granulado está compuesto por un polímero que, en función de las condiciones imperantes, absorbe CO2o, incluso, lo puede ceder. Una vez el granulado ha absorbido el suficiente CO2, se calienta a una temperatura de 90 grados Celsius para liberar de nuevo el gas. El CO2concentrado se enfría finalmente en un tanque de almacenamiento intermedio y se insufla en el biorreactor a través de un elemento de gaseado.

2. Análisis: supervisión de las células con ayuda de sensores cuánticos e IA

Uno de los principales retos de los biorreactores consiste en determinar la cantidad de biomasa. Para ello, en el módulo de análisis utilizamos un método óptico basado en la microscopía y la IA, así como la tecnología cuántica. El microscopio digital proporciona continuamente imágenes que son evaluadas por la IA. Mediante imágenes de entrenamiento, ha aprendido a reconocer las células de las algas.

En el caso del sensor de partículas basado en la tecnología cuántica, una bomba de precisión transporta las células de algas fuera del sistema de cultivo. Mediante un preciso sistema de válvulas, se introducen en un tanque de mezcla donde se diluyen con agua para obtener unas condiciones de análisis óptimas. El denominado principio de presión sobre el líquido permite alcanzar una velocidad de flujo uniforme y conduce la mezcla hacia el sensor cuántico.

El sensor, desarrollado por la startup Q.ANT, proporciona enormes cantidades de datos, que pueden consistir en el tamaño y el número de algas, pero también de cuerpos extraños. Estos análisis permiten reaccionar con previsión ante los acontecimientos del proceso e intervenir en la regulación oportunamente.

3. Cultivo: crecimiento controlado de la biomasa mediante automatización

El corazón de la BionicCellFactory es un sistema de tubos de 45 metros de longitud de la empresa Algoliner con una capacidad de 80 litros. En este tramo transparente e iluminado, las células de las algas realizan su fotosíntesis en condiciones óptimas de crecimiento. Los sensores miden continuamente la conductividad, el pH, el oxígeno, la concentración de CO2y la temperatura.

En función de las necesidades de las algas, el sistema añade nutrientes como potasio, fósforo y nitrógeno. Un intercambiador de calor proporciona la temperatura adecuada. La regulación del caudal másico y la innovadora tecnología de las válvulas piezoeléctricas permiten una dosificación precisa del aire. Se suministran hasta 20 litros por minuto a través de un elemento de aireación. Las finas burbujas de aire resultantes garantizan un intercambio óptimo de CO2y O2entre las algas y el entorno.

4. Recolección: recogida de las algas mediante una centrifugadora

El módulo de recolección es la interfaz entre el cultivo y la transformación enzimática del material cultivado biológicamente. Una centrifugadora garantiza la recolección continua de la biomasa: a una velocidad de giro de 10.000 revoluciones por minuto, las células de las algas se separan de su entorno acuoso y se presionan contra el borde; el agua se devuelve al proceso.

Mediante una bomba, las algas se transfieren finalmente al siguiente módulo para su posterior procesamiento. El instante y la cantidad de recolección se regulan para que la vitalidad de las algas se mantenga en el nivel óptimo y se disponga de la cantidad adecuada de biomasa para la transformación en el siguiente paso.

5. Transformación enzimática: extracción y procesamiento posterior de los componentes celulares

Cinco cubas de transformación, cada una con su propia tarea, crean las condiciones óptimas para el refinado de las algas mediante enzimas. Son catalizadores biológicos que se alimentan de manera específica. De este modo, favorecen la transformación gradual, que no requiere metales pesados.

Para extraer finalmente los componentes individuales de las algas recolectadas, las llamadas tijeras enzimáticas abren las paredes celulares para acceder a dichos componentes: almidón, proteínas, colorantes y el aceite de algas que queríamos en nuestro caso. Para ello apenas se necesita energía, ya que el proceso, respetuoso con el medio ambiente, funciona en condiciones ambientales suaves, controladas automáticamente, de 40 grados centígrados y con un pH de cinco. El aceite de algas obtenido puede utilizarse ahora como suplemento dietético y para la producción de cosméticos o transformarse en una fuente de energía o en bioplástico. Los restos de las algas pueden utilizarse como pienso o abono.

Arquitectura del sistema de control

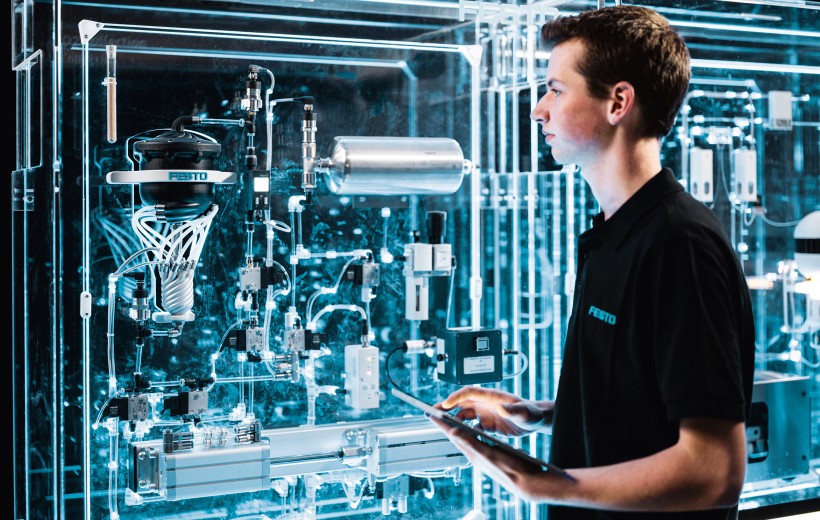

La estructura modular de BionicCellFactory se refleja también en la arquitectura de control: cada módulo se controla mediante un controlador CPX-E de Festo. Esto significa que las cinco fases del proceso pueden funcionar tanto combinadas como por separado y pueden sustituirse fácilmente en caso de cambios en la producción.

Mediante los tableros de mando, los expertos pueden supervisar y modificar los parámetros individuales de las fases del proceso. El intercambio de datos entre los módulos se realiza a través del protocolo OPC UA y permite un control eficaz de toda la BionicCellFactory.

Sistemas de producción del futuro

La BionicCellFactory es una fábrica modelo universal de los sistemas de producción globales del futuro. Con la ayuda de nuestra tecnología de automatización, se puede escalar hasta cualquier tamaño. Para satisfacer la futura demanda de materias primas renovables, se necesitan biorreactores con una capacidad de varios miles de litros. Para garantizar que las instalaciones puedan producir de forma fiable las cantidades de biomasa deseadas, se requieren conocimientos especializados en automatización de procesos.

Desarrollamos soluciones de armarios de control inteligentes para biorreactores con nuestros clientes y seguimos ampliando nuestra gama de productos. En el control de procesos, garantizamos un control estable y preciso del proceso con la máxima productividad. Entre ellas se incluyen estrategias optimizadas de gaseado y alimentación, algoritmos de control, sensores virtuales para la determinación de biomasa en tiempo real y conceptos de sistemas para procesos de producción biológicos.

Nuevas áreas profesionales para las nuevas tecnologías

El personal técnico altamente cualificado y los biotecnólogos no están disponibles en todas partes. Para ello, nuestros expertos de Festo Didactic ya están analizando las nuevas necesidades en materia de conocimientos con el fin de definir relaciones interdisciplinarias y establecer profesiones formativas, titulaciones y cualificaciones adicionales innovadoras en los campos de la biomecatrónica, la biointeligencia y la sostenibilidad.