V první části článku byl vysvětlen rozdíl mezi výkonnostními parametry precizností a přesností a jejich význam. Ve druhé části jsou tyto dva ukazatele výkonu vysvětleny podrobněji.

Expertní režim: hodnocení preciznosti a přesnosti intra-run, inter-run a tip-to-tip

Pro rychlou a efektivní identifikaci zdrojů chyb potřebují výrobci a provozovatelé zařízení na manipulaci s kapalinami zajistit velmi systematické a diferencované vyhodnocování výkonnostních parametrů.

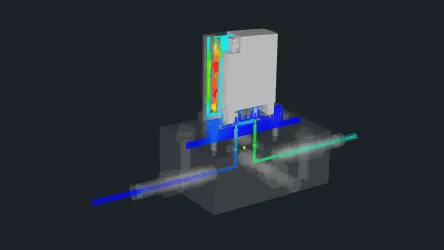

Toho lze dosáhnout rozdělením manipulace s kapalinou, např. na mikro destičkách, do následujících velmi základních operací:

Tři možné podmnožiny souboru dat včetně měření L × M × N:

1) Dávkovací kanál vydává sérii N alikvotů pro experimenty intra-run (v rámci série).

2) Dávkovací kanál vydává M sérií N jednotlivých objemů kapaliny na jednu sérii pro vyhodnocení výkonnosti mezi sériemi (inter-run).

3) Každý z L dávkovacích kanálů dávkuje N jednotlivých objemů kapaliny pro experimenty tip-to-tip.

Charakterizace dávkovacího výkonu ve čtyřech úrovních (1) intra-run, (2) inter-run, (3) tip-to-tip a (4) load-to-load umožňuje systematické, podrobné a především diferencované analýzy preciznosti, přesnosti a možných zdrojů chyb. (1) Měření intra-run (v rámci série) poskytuje především informace o základní preciznosti a přesnosti jednoho dávkovacího kanálu manipulátoru s kapalinou, který dávkuje alikvoty v nepřetržitém sledu. Chyby, které byly zahrnuty během přestávky nebo použití různých špiček, jsou z této analýzy vyloučeny. (2) Měření mezi chody ukazují chyby způsobené efekty přestávky a vyhodnocují reprodukovatelnost nebo stabilitu systému. Dobu prodlevy mezi libovolnými dvěma průchody pro účely charakterizace lze upravit podle očekávaných časů přestávky v konkrétní aplikaci, a to v rozsahu od několika sekund až po hodiny nebo dny. (3) Měření tip-to-tip vyhodnocuje zdroje chyb v důsledku odchylek v dávkovacím kanálu (např. různé kartuše, odchylky trysek, odchylky hadic, různé úrovně tlaku pro různé dávkovací kanály atd.). (4) Měření load-to-load vyhodnocuje zdroje chyb v důsledku procesů plnění, které používají například kartuši nebo jednorázový hrot.