Průmysl 4.0 v praxi

Přizpůsobivost, jednoduchost, bezpečnost a velká produktivita - Průmysl 4.0 spojuje různá pole kompetencí společnosti Festo a přináší tak Vaší výrobě širokou škálu výhod. Poskytneme Vám přehled oblastí, ve kterých se můžete na Průmysl 4.0 připravit, a ukážeme Vám řešení, praktické příklady a vhodné výrobky.

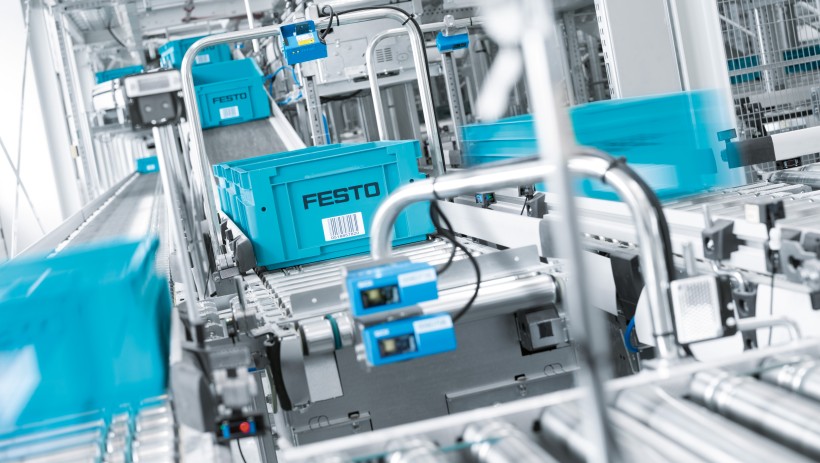

Průmysl 4.0 ve výrobě

Velmi přizpůsobivé montážní linky

V dobách vrtkavých trhů a individualizovaných výrobků až do sériovosti od 1 kusu se rychlost změn stala kritériem pro rozhodování. Potřebnou přizpůsobivost zajišťuje modulární výrobní inteligence přímo ve výrobě, například ve formě ventilových terminálů nebo dopravníkových systémů s integrovaným řízením.

Ve výzkumném projektu Průmysl 4.0 SmartFactory přispěla firma Festo významně k realizaci přizpůsobivých, modulárních a po síti propojených buněk od různých výrobců. V technologické továrně Festo se již po zavedení tohoto principu mimo jiné ukázalo, že čas potřebný k přestavení montážních linek propojených po síti lze zkrátit z několika hodin na 13 sekund. Za jediné odpoledne můžete zavést nové technologie nebo výrobní postupy. A přesun celku již dokonce netrvá tři týdny, ale jen tři dny.

Důležité: v Průmyslu 4.0 mohou zůstat rentabilní i stávající systémy doplněné o dodatečné vybavení. Výrobci či uživatelé strojů musejí předem definovat specifikace rozhraní pro své vlastní procesy; stále ještě chybí příslušné normy nebo doporučení VDMA.

Zařízení navržené s ohledem na energetickou účinnost

Náklady na energii neklesnou samy od sebe. Klíčem k efektivní výrobě jsou Vaše vlastní zdroje a správa energie, která je možná pouze v systémech propojených po síti. Naším hlavním příkladem je výrobní budova Festo v technologické továrně Scharnhausen: Díky dobré izolaci, rekuperaci tepla, výrobě stlačeného vzduchu přesně podle momentálních požadavků atd. splňuje toto místo nejpřísnější energetické standardy.

A co je nejdůležitější, čidla propojená po síti zaznamenávají spotřebu všech strojů. Aplikace M2M (stroj se strojem) komunikují nezávisle přes OPC UA s výrobním řídicím systémem (MES), který je nastaven na optimálně vyrovnaný chod výroby a zabraňuje energetickým špičkám. Do stávajících systémů byla přidána potřebná čidla a malé řídicí systémy, včetně elektrických terminálů CPX a modulů pro energetickou účinnost MSE6-E2M. Investice činily přibližně 3 000 až 5 000 eur na stroj. Na straně příjmů je roční úspora přibližně 3 GWh energie, návratnost investic je tak kratší než tři roky. U některých projektů našich zákazníků vedlo využití služeb úspory energie Festo dokonce k úspoře spotřeby až o 60 %. V případě nových zařízení je největší potenciál úspor v hospodárné konstrukci.

Údržba propojená po mobilní síti.

Hlavní výhodou Průmyslu 4.0 je prediktivní údržba, která minimalizuje neplánované prostoje. Podstatným prvkem pilotního projektu ve společnosti Festo byly IPady: Kolegové z údržby mohou na svých tabletech nejen zobrazovat chybové zprávy ze zařízení, ale také všechny návody k opravám, schémata, kusovníky a seznamy náhradních dílů. V případě potřeby mohou prostřednictvím chatu zavolat odborníky, načíst předchozí opravy s komentáři a online se podívat do skladu náhradních dílů. Díky tomu je okamžitě jasné, které poruchy jsou stále otevřené, kterému zaměstnanci jsou přiřazeny a s jakou prioritou.

Oblast údržby by mohla být v budoucnu ještě rozšířena, včetně propojení v reálném čase se stavem zakázek a využití AR (Augmented Reality, rozšířené reality). Pilotní projekt byl tak úspěšný, že tento systém aktuálně zavádíme ve všech výrobních závodech Festo. Hodnota OEE výrobních zařízení (celková efektivita zařízení) se významně zvýšila, zaměstnanci jsou motivovanější a návratnost investic je kratší než šest měsíců.

Mobilní aplikaci pro údržbu - AX Smartenance (chytrá údržba) můžete pro digitalizaci údržby použít i Vy ve svém podniku.

Technologická továrna Festo v Scharnhausenu

Průmysl 4.0 spočívá v aplikaci. V naší Technologická továrna v Scharnhausenu vyrábíme na montážních linkách propojených do sítě ventily, ventilové terminály, desky plošných spojů a sestavy: přizpůsobivě, energeticky efektivně a s vysokou produktivitou.

Digitální optimalizace procesů

Objednávky podle potřeby bez úzkých míst

Podle publikace Theory of Constraints (TOC) od E. M. Goldratta má každý výrobní proces své úzké místo. Před ním se vše zpomaluje, za ním často běží výroba naprázdno. Toto úzké místo se vyplatí najít a odstranit - aby se zviditelnilo a poté mohlo být odstraněno další úzké místo v řadě.

Tento iterativní postup TOC jsme použili v technologické továrně Scharnhausen a vytvořili jsme organizaci orientovanou na úzká místa (EOO). Konkrétně jde o průběžné časy a podávaný výkon. Relevantními parametry jsou propustnost, zásoby a provozní náklady. Praktické zavedení spočívá v navazujícím propojení po síti v souladu s Průmyslem 4.0, jehož prostřednictvím získávají všechny zúčastněné strany přímo na obrazovku potřebná data z MES online - bez ohledu na to, zda se jedná o stolní počítač, tablet nebo smartphone.

Tato organizace skvěle funguje, nejen u nás, ale i i našich partnerů: například při zpracování kovů s EOO zkrátily objednávky podle potřeby průběžné časy v celém závodě o 56 % a v jednotlivých výrobních jednotkách dokonce o 90 %.

Plynulá výroba bez velkých vyrovnávacích zásob

Ve srovnání s výrobou dávek je plynulá výroba mnohem přizpůsobivější. Časy průchodu jsou krátké, kvalita je v pořádku a požadavky na prostor jsou malý. Především mohou procesy One-Piece-Flow probíhat tak, že je do značné míry vyloučeno mezioperační skladování a výroba může být řízena mnohem přizpůsobivěji.

Konkrétně jsme takové systémy Heijunka zavedli jako součást organizace orientované na úzká místa (EOO), a to v kompletním procesu řezání, přes odjehlování, vrtání a frézování až po jemné obrábění a povrchovou úpravu. Po technické stránce se používají inteligentní manipulační celky Festo a také komunikace M2M (stroj se strojem) prostřednictvím OPC UA. Díky tomu jsou údaje o provozu, resp. KPI (indikátory výkonu) neustále synchronizovány. V případě poruchy lze poté odpovídajícím způsobem regulovat celou linku, aby na ní nevznikaly materiálové "vlny", které by se musely zpracovávat o víkendu nebo v drahých nočních směnách.

Product Key (výrobkový klíč) pro bezchybné objednávky

Ve scénářích s digitálními dvojčaty v Průmyslu 4.0 je jasná a strojově čitelná idendifikace zcela zásadní. U Festo již dnešní realita: Product Key je volitelně kód QR resp. Datamatrix či jedenáctimístný alfanumerický kód, který nezaměnitelně identifikuje každý výrobek, jakési "rodné číslo". Proto máte vždy spolehlivě po ruce všechny údaje - typové označení, sériové číslo, revize atd. Tak malý a tak šikovný Product Kea dokáže mnohem víc: například automaticky vyvolá správnou dokumentaci pro uživatele a modely CAD pro konstruktéry. A výrazně zjednodušuje objednávky komponentů a náhradních dílů. Integrovaný identifikační kód umožňuje pracovníkům údržby nebo výrobcům strojů zadat správnou objednávku přímo při práci na stroji - efektivně a zaručeně bezchybně, a to i pro složité ventilové terminály a subsystémy se stovkami jednotlivých dílů.

Product Key Festo je dokonce připraven na cloudové technologie: pro systémy, které (znovu) konfigurujete pomocí aplikace a spravujete pomocí platformy IoT, představuje Product Key jako přístupový kód. Například z obchodu Festo App World můžete snadno získat nejnovější firmware, upgrady a služby a jste vždy na straně jistoty.

Mobilní údržba podle kritérií účinnosti.

Sytémy používající tikety jsou velmi užitečné - ale ještě lepší jsou inteligentní řešení, která jsou navržena pro procesy plynulé výroby a organizace zaměřené na úzká místa (EOO).

Nejprve musí být personál údržby skutečně mobilní a na svých tabletech musí mít v terénu k dispozici všechny potřebné provozní a strojní údaje, online a v reálném čase. Aplikace je přesměruje na další místo, ještě než se stane úzkým. Tedy: můžete si ušetřit cestu od pracoviště údržby k danému místu na stroji - u větších společností je to několik pracovních hodin týdně. Za druhé, práci lze seřadit podle kritérií účinnosti, jako je využití kapacity, stav dané práce a přidaná hodnota na stroji. Za třetí, díky mobilní údržbě je personál údržby opravdu schopný akce: v ideálním případě můžete okamžitě zahájit objednávku náhradních dílů online a automaticky, pomocí Product Key.

Chytrá logistika s digitálním dvojčetem

Příklad rozhraní HMI (Human Machine Interface) vycházející z chování lidí: ProGlove vypadá jako běžná pracovní rukavice - pouze integruje čtečku čárových kódů na hřbetu ruky. Zaměstnanci v logistice ji aktivují pomocí integrovaných snímačů palce, takže při nakládání a vykládání digitálně a v jedné operaci automaticky zaznamenávají, co dělají. Kromě toho mají obě ruce volné. Práce jde rychleji a bezchybně i na montážních a ručních pracovních stanicích.

V naší technologické továrně v Scharnhausenu jsme tento princip chytrého průmyslu již do značné míry implementovali, označili jsme a kódovali montážní přípravky tak, aby zaměstnanci automaticky používali správné díly - jednoduše, rychle a bez chyb. Vzniká skutečné „digitální dvojče“ výrobních procesů. A umožňuje přizpůsobivě, přesně a efektivně řídit objem výroby a tok materiálu.

Výrobky a řešení Festo

Bránou CPX-IOT přímo do cloudu

Data o stroji a výrobě se musí propojit, konsolidovat a připravit pro správu, aby mohla v průmyslu propojeném po síti přinášet užitek. Tento úkol přebírá brána IoT CPX. V závislosti na složitosti komunikuje 10 až 31 komponentů a modulů na výrobní úrovni v reálném čase prostřednictvím zabezpečeného rozhraní OPC UA. Brána převádí datové toky do AMQP (MQTT a dalších na vyžádání), takže jsou stejně spolehlivě kompatibilní s cloudem. To znamená, že jsou otevřeny všechny možnosti Průmyslu 4.0 a moderní analýzy dat, od chytré údržby až po kompletní digitální dvojčata.

K naší bráně IoT poskytujeme nakonfigurované panely Dashboard, které lze individuálně přizpůsobit obrazovce: widgety se zobrazením semaforů a diagramů pro preventivní údržbu a řízení vytížení. Vše je připraveno k okamžitému použití, například u kyber-fyzických systémů, jako jsou moduly pro energetickou účinnost MSE6-E2M, manipulační systémy YXMx nebo Motion Terminal VTEM.

V praxi to má za následek dvě věci: jednak monitorování stavu na klíč s automatickými výstrahami a spolehlivou diagnostikou poruch v reálném čase a jednak rozsáhlé možnosti pro analýzu provozně-ekonomických dat v cloudu Festo: analýzy trendů, systémy včasného varování a možnosti řízení pro zvýšení celkové účinnosti systému podle spolehlivých ukazatelů výkonu.

Analýza dat z cloudu Festo

Základem každého systému odborné podpory, každého opodstatněného rozhodnutí společnosti, každé efektivní optimalizace procesů jsou spolehlivé ukazatele. To je důvod, proč se všechny informace z bran IoT schází v cloudu Festo a jsou připraveny k inteligentní analýze dat - ať už názorně zobrazené jako intuitivní panely Dashboard nebo jako komplexní dlouhodobá vyhodnocení.

To, jak si průmyslové společnosti poradí s vlastním množstvím dat, bude rozhodující pro budoucí úspěch. Rozsáhlé možnosti Průmyslu 4.0 pro řízení a optimalizaci na úrovni cloudu existují již nyní. Cloud Festo přímo přispívá ke snižování prostojů, zlepšování využití a zvyšování celkové produktivity. V neposlední řadě výrobní společnosti i výrobci strojů a systémů v současné době pracují na nových modelech pro obchod a výnosy, které jsou výsledkem dalšího zpracování a přípravy údajů ze strojů prostřednictvím cloudové techniky.

Lokální inteligence v Motion Terminal VTEM

Průmysl 4.0 je mnohem víc než technologie čidel, která předává údaje o strojích do cloudu. Opravdové kyber-fyzické systémy jdou také opačným směrem, přinášejí řídicí inteligenci do lokálního zařízení a dokonce digitalizují pneumatiku: Motion Terminal VTEM snadno rozšiřuje stávající systémy o funkce Průmyslu 4.0. Jednotlivé ventily plní funkce dané softwarem - aplikacemi MotionApp. Parametry se nastavují prostřednictvím WebConfig: úroveň tlaku, škrcení, funkce spínacích ventilů, diagnostika úniků atd. Motion Terminal VTEM poskytuje konstruktérům strojů a zařízení podstatně větší volnost a zednodušuje strukturu pneumatických obvodů. Přebírá funkce, které by dříve plnilo více než 50 různých výrobků či položek. Především to však znamená digitalizaci se stlačeným vzduchem: s Motion Terminal VTEM můžete změnit funkce ventilu jednoduše pomocí softwaru - namísto změny hardwaru.

Paralelní montáž bloku motoru

Díky decentralizované inteligenci na ventilovém terminálu CPX/VTSA montují chapadla těsnění, píst a hlavu válců současně, nikoliv postupně: s rozhraním OPC UA namísto rozvaděče.

Inženýrství pro chytrou továrnu

Automation Markup Language (AML)

Jazyk AML (Automation Markup Language) se etabloval jako formát pro výměnu dat, zejména pro heterogenní vývojová prostředí a konstrukce od různých výrobců. Tento jazyk vycházející z XML historicky pochází z automobilového průmyslu, ale vývojové konsorcium jej formulovalo jako obecného „digitálního aktivátora“. Společnost Festo působí v předsednictví svazu AutomationML a společně s jinými známými odborníky a výzkumníky se podílí na vývoji, normách a dalším šíření standardů, zejména při implementaci chytrých nástrojů v projektu AutomationML (Engineering Tool Chain pro efektivní a iterativní vývoj chytrých továren).

AutomationML není proprietární formát, ale je navržen jako neutrální a rozšiřitelný. Ve skutečnosti je situace pro konstruktéry ve strojírenství díky AML výrazně lepší než například v domácí automatizaci, kde se vývojáři musejí potýkat s velkým počtem problémů rozhraní a porucha systému. AML umožňuje výměnu dat o plánování závodu a spolehlivou dokumentaci, ale zahrnuje také například implementaci simulací závodu ve výrobních systémech.

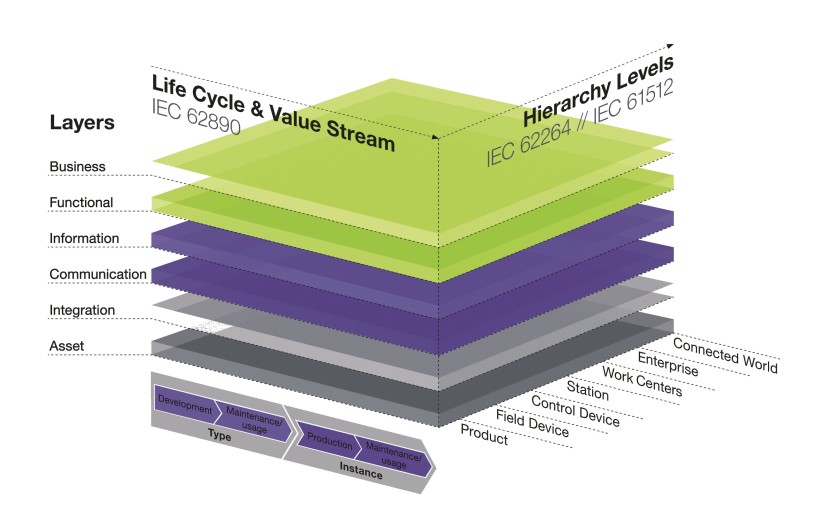

Administrační prostředí pro spolupráci M2M

Otevřené konsorcium kolem centrálního svazu elektrotechnického a elektronického průmyslu e. V. (ZVEI) již vyvinulo v rámci Plattform Industrie 4.0, s podporou BMWi, model referenční architektury pro Průmysl 4.0 (RAMI 4.0) a definovalo základní charakteristiky komponentů pro Průmysl 4.0. Konkrétně projekt spolupráce Open-Source openAAS (open Asset Administration Shell) je nyní o „otevřeném administračním prostředí“ pro takové komponenty. Základem protokolu je architektura OPC UA (Unified Architecture), která se již používá ve všech výrobcích Festo kompatibilních s Průmyslem 4.0.

Úkolem je vlastně popsat součást Průmysl 4.0 jako samostatný systém s rozhraními a takto vytvořit její digitální obraz - základ všech konceptů digitálních dvojčat a základ každé spolupráce M2M (stroj se strojem). Festo má v tomto vývoji klíčovou roli a první pilotní implementace již byly úspěšné.

BigDieMo: obchodní modely založené na datech

Big data jsou tématem společného výzkumného projektu financovaného organizací BMBF, který potrvá do poloviny roku 2019. Úkolem je vyvinout metody, jak mohou společnosti vytvářet nové obchodní modely z velkého objemu dat, která vznikají v Průmyslu 4.0.

V aktivitě BigDieMo je společnost Festo konkrétně odpovědná za vývoj stavebnice s metodami a nástroji pro strukturu datových služeb. Přitom se můžeme opřít o naše vlastní zkušenosti v technologickém závodě v Scharnhausenu a také o výsledky pilotních zařízení u zákazníků. Údržba byla vždy ústředním technickým kritériem pro každou průmyslovou součástku Festo, a proto jí byla věnována zvláštní pozornost nejen ve smyslu možností prediktivní údržby.

Rozhraní a otevřené standardy

Spolupracující a po síti propojený průmysl vyžaduje dvě věci: zařízení, stroje, komponenty a software musejí být schopné komunikovat (konektivita) a přitom mluvit společným jazykem. To vyžaduje protokoly, rozhraní a standardy. Festo v těchto oblastech vždy spoléhalo na neutrální řešení nezávislá na výrobci. Univerzální a otevřené standardní architektury přinášejí středně velkým výrobcům strojů a zařízení i koncovým uživatelům podstatně více výhod než proprietární koncepce.

Proto jsme zapojeni do všech příslušných výborů pro standardy Průmyslu 4.0 a prostřednictvím Plattform Industrie 4.0 vedeme s německou spolkovou vládou kampaň za otevřené standardy. Do našich výrobků pohotově přejímáme aktuální protokoly, od průmyslových sítí přes IO-Link až po CODESYS. Většina řešení Festo již pužívá architekturu OPC UA - s tímto protokolem M2M pracujeme také ve vlastní technologické továrně v Scharnhausenu. Zaměřili jsme se na model referenční architektury RAMI 4.0 s konceptem administračního shellu od ZVEI, Bitkom a VDMA a aktivně se podílíme například na vývoji formátu výměny technických dat AML a na společném výzkumném projektu Platforma Průmysl 4.0 .

Brožura Průmysl 4.0

Každý, kdo nese odpovědnost za společnost, si odnese kompaktní přehled současnosti Průmyslu 4.0: Osvětlujeme technologii čidel a propojení po síti, IoT a cloudové služby s ohledem na jejich produktivitu.