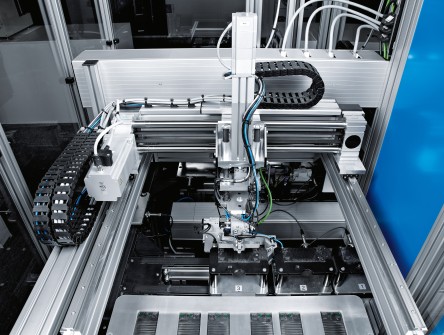

Haut rendement, faibles émissions et aucune usure mécanique : les piles à combustible offrent de multiples avantages comme sources durables d’énergie. Elles se prêtent à la propulsion de véhicules, à l’alimentation électrique d’appareils mobiles, à la cogénération efficace dans les centrales fixes et à bien d’autres applications. Parmi leurs principaux composants figurent des plaques dites bipolaires. Ces plaques d’électrode en métal, en plastique ou en nanotubes de carbone sont revêtues d’un catalyseur, par exemple de platine ou de palladium. Elles séparent les gaz de réaction et fluides de refroidissement et les distribuent aux zones de réaction des piles. Pour être bonnes conductrices de l’électricité et de la chaleur et résister aux influences chimiques et hautes pressions mécaniques, les plaques bipolaires doivent être de très bonne qualité. Pour ce faire, un nouveau banc d'essai de la société P+K Maschinen- und Anlagenbau GmbH contrôle les propriétés de leur surface et mesure leur épaisseur. Le transport sans vibrations des plaques bipolaires dans le banc d'essai est assuré par le vérin électrique EPCO avec moteur pas à pas EMMS-ST et le contrôleur de moteur CMMO-ST de Festo. Le système a été développé dans le cadre d'un projet collaboratif entre le Hydrogen and Fuel Cell Center ZBT, Duisbourg, la Society for the Advancement of Applied Computer Science eV GFaI, Berlin, et divis intelligent solutions GmbH, Dortmund.

L'énergie sans détour

Découverte voici plus de 170 ans, la pile à combustible est restée de nombreuses années à l’ombre des moteurs à combustion interne. Bien qu’elle ait permis, dès les années 1960, en tant que source d’énergie sans gaz d’échappement, l’atterrissage sur la Lune, son potentiel n’a été porté à la connaissance du grand public qu’avec l’amplification du débat sur le climat. Contrairement aux machines thermiques, les piles à combustible produisent directement de l’énergie électrique à partir d’énergie chimique. Elles n’ont pas besoin de faire le détour par les processus thermiques ou le travail mécanique. Libérées de la conversion compliquée en chaleur et en force, elles atteignent un haut rendement. Chacune des cellules se compose de deux électrodes et d’une membrane semi-perméable, également appelée plaque bipolaire. L’énergie électrique est produite par échange d’électrons et de protons d’eau et d’oxygène entre deux électrodes.

Une question : énergies renouvelables

Michael Karcher, expert chez Festo, s'entretient avec le magazine clients « trends in automation ».

trends in automation : Comment la société Festo soutient-elle le développement des énergies renouvelables ?

Michael Karcher, responsable du segment ELA et solaire, Festo : Chez Festo, nous effectuons depuis 2006 des recherches dans le domaine des techniques de fabrication pour la production d'énergie renouvelable. Nous identifions les processus de nouvelles technologies et développons des techniques applicables en pratique. Par exemple, en concevant de nouveaux outils de préhension et de manipulation qui ne nuisent pas aux propriétés de la surface des produits sensibles.

trends in automation : : Quels en sont les avantages dans le domaine des piles à combustible ?

Michael Karcher : Dans la production de piles à combustible, la manipulation stable et à faibles vibrations peut augmenter les durées de cycle et contribuer ainsi à une production efficace. Si les coûts de fabrication baissent, les chances de voir les énergies renouvelables, comme la pile à combustible, s’imposer sur le marché augmentent.

Manipulation sans contact

Le banc d'essai innovant de P+K est utilisé à des fins de recherche et sert à développer de nouvelles techniques de fabrication de piles à combustible pour l’industrie de la sous-traitance. Le processus de contrôle est effectué sur 12 postes au total. Au niveau de ces postes et entre eux, des vérins électriques EPCO assurent un transport sans vibrations. Au premier poste, une ventouse de Bernoulli retire les plaques bipolaires du convoyeur et les dépose sur un porte-pièce. Pour pouvoir placer les plaques d’électrode sur ce dernier, un coin est ouvert pneumatiquement, la plaque déposée dans le support, et celui-ci est refermé pneumatiquement par un mécanisme à ressort.

Déposer en douceur

Une autre opération consiste en un contrôle optique du côté refroidissement des plaques via une puissante caméra industrielle. L’opération est assistée par un éclairage clair-obscur. Les changements de conditions d’éclairage permettent d’identifier les défauts de surface les plus divers. Après un retournement de 180° au poste suivant suit l’inspection de la face inférieure, également appelée « flow field ». Le poste de contrôle suivant détermine l’épaisseur des plaques en neuf points au total. Le moniteur situé au-dessus du poste affiche l’image de la plaque et permet d’accéder facilement aux données de la mesure d’épaisseur. La comparaison de ces données aux spécifications montre si les plaques présentent le degré de qualité suffisant. Les pièces non conformes sont éliminées de la suite du process, et les pièces conformes sont transportées vers un poste d’évacuation. Un manipulateur électrique sur l’axe Z les dépose alors dans un magasin. Le transfert en douceur dans la position de dépose est assuré par des vérins électriques EPCO. Grâce à la technologie bien au point de leur amortissement de fin de course, de leur vis à billes et de la tige de piston à palier lisse et antirotation, ils évitent les moindres dégâts des plaques dans le magasin.

Un transport en continu

Le mouvement harmonieux par vérin électrique EPCO permet une circulation en continu des 16 porte-pièces dans le banc. Ceci permet d’obtenir des durées de cycle courtes d’environ quatre secondes. Il n’y a, en effet, plus de temps pour arrêter le banc afin de réaliser les prises de vue aux postes de mesure. Les positionnements sont donc réalisés parallèlement aux mesures, ce qui, en cas d’utilisation de vérins classiques, pourrait aboutir à des vibrations ayant une influence négative sur les résultats des mesures prises par les caméras. Ce problème n’apparaît pas avec les vérins électriques EPCO au fonctionnement délicat. Les vérins offrent l’avantage supplémentaire d’un apprentissage (« teaching ») extrêmement simple et réduisent le travail de mise en service et de changement de produit.

Le système de bus utilisé dans toute l’installation est IO-Link, du maître à tous les capteurs et actionneurs. Tous les périphériques ont ainsi pu être connectés aisément et en gagnant du temps, le temps nécessaire à la programmation ayant été nettement réduit. Le nouveau banc d'essai de P+K montre ainsi comment le perfectionnement continu de composants d’automatisation peut contribuer par de multiples petits pas à faire de grandes choses en termes de technologies d’avenir.

Les plaques sont tournées de 90 ou 180 degrés. Dans le portique tridimensionnel de la station 1, un vérin oscillant pneumatique DRQD attaché à l'axe Z prend le relais.

Un terminal de distributeurs VTUG pilote tous les actionneurs pneumatiques du banc, relié par IO-Link à la commande maître.

P+K Maschinen- und Anlagenbau GmbH

Schlagbaumer Straße 92a

42653 Solingen

Allemagne

Domaine d'activité : Études, développement et fabrication dans les domaines de la mécanique et de l’électricité, construction de machines spéciales, ressources de production, montages d’usinage, équipements d’assemblage, postes de contrôle et contrôleurs d’étanchéité

- Cet article a été publié dans le magazine clients Festo trends in automation 1.2014