Utiliser la demande

Monsieur Luik, qu’est-ce qui rend l’entrée dans la fabrication de cellules de batteries si passionnante ?

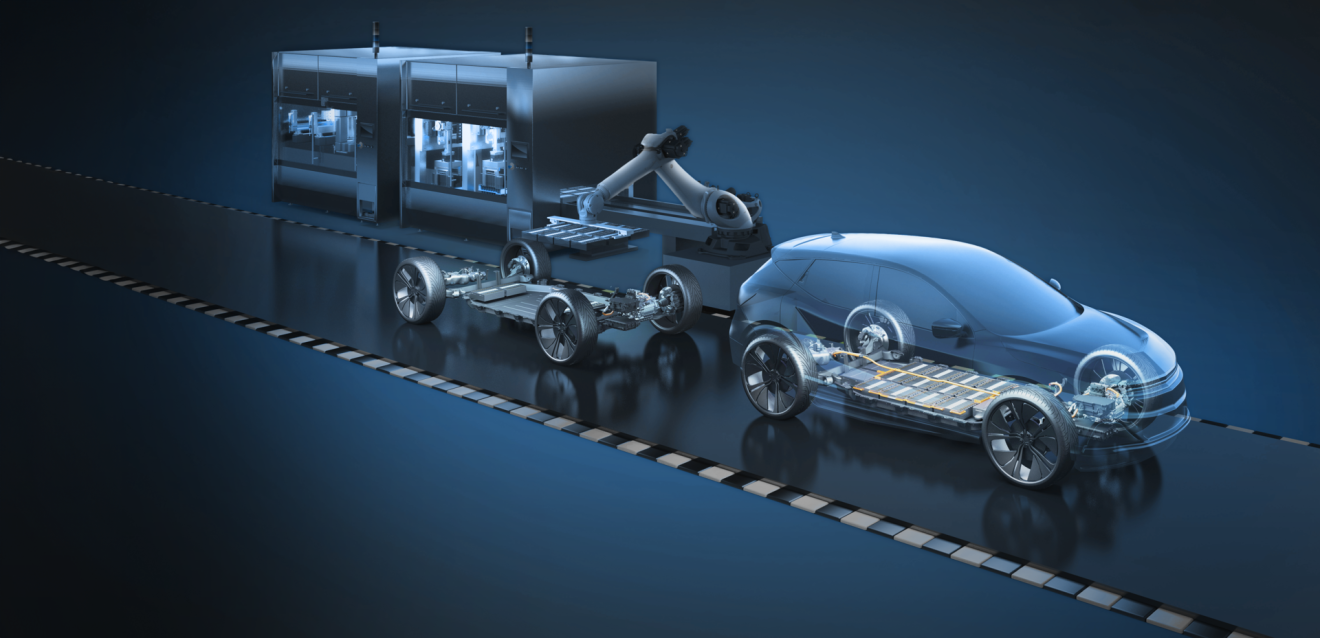

Jochen Luik : L’entrée sur le marché des batteries offre un énorme potentiel, surtout au vu de la demande croissante de solutions de stockage d’énergie pour les voitures électriques. La production de cellules de batteries offre des opportunités considérables aux entreprises qui investissent tôt dans ce domaine.

Aperçu des exigences

Quelles sont les premières mesures à prendre pour saisir ces opportunités ?

Jochen Luik : Tout d’abord, les entreprises devraient avoir un aperçu complet des exigences de la production de cellules de batteries. Il s’agit notamment de choisir les bonnes solutions d’automatisation, de garantir la qualité des produits, d’optimiser les processus, de qualifier les collaborateurs et de tenir compte des aspects environnementaux.

Sélection des solutions d’automatisation

Pouvez-vous être plus précis sur le choix des solutions d’automatisation ?

Jochen Luik : Le choix des bonnes solutions d’automatisation est la première étape vers une production réussie de cellules de batteries. Des installations de fabrication modernes, spécialement conçues pour répondre aux exigences de la production de cellules de batteries, garantissent une qualité de produit élevée et constante. Il est important que les composants soient exempts de cuivre, de nickel et de zinc afin d’éviter une contamination irréversible des cellules de la batterie.

Contamination par le cuivre, le nickel et le zinc

Pourquoi la contamination par le cuivre, le nickel et le zinc est-elle si problématique ?

Jochen Luik : Ces métaux peuvent déclencher des réactions électrochimiques dans les cellules de la batterie, ce qui affecte considérablement leurs performances et leur durée de vie. Une contamination peut entraîner des micro-courts-circuits et d’autres perturbations, ce qui compromet la sécurité et la fiabilité des batteries.

Optimisation des processus

Quelle est l’importance de l’optimisation des processus dans la fabrication des cellules de batterie ?

Jochen Luik : Un processus de production optimisé est essentiel pour rester compétitif. Cela implique une planification et un suivi minutieux de toutes les étapes de fabrication, de la préparation des matières premières à l’assemblage des cellules et aux essais de fin de ligne. L’amélioration continue des processus permet de réduire les coûts de production tout en maintenant une qualité élevée des cellules de batterie.

Contrôle qualité

Comment fonctionne exactement le contrôle qualité dans la fabrication des cellules de batterie ?

Jochen Luik : Le contrôle qualité est indispensable pour garantir la sécurité et la fiabilité des produits. Des systèmes de contrôle automatisés assurent la précision et la cohérence des essais. Un contrôle qualité approfondi contribue non seulement à la sécurité des produits, mais aide également à travailler de manière rentable en réduisant les rebuts et les retouches.

Qualification des collaborateurs

Quel est le rôle des collaborateurs dans ce processus ?

Jochen Luik : Des collaborateurs bien formés sont la colonne vertébrale d’une installation de production réussie. Les entreprises devraient investir dans la formation et le perfectionnement continus de leur personnel. Les formations numériques et physiques couvrent à la fois les compétences techniques et la sensibilisation à la sécurité et à l’environnement. Une équipe qualifiée nécessite moins de temps de formation et détecte les problèmes de production à un stade précoce afin de prendre des mesures proactives pour les améliorer.

Prise en compte des aspects environnementaux

Cela semble être une approche globale. Quelle est l’importance de la prise en compte des aspects environnementaux dans ce contexte ?

Jochen Luik : La fabrication de cellules de batteries implique différents aspects environnementaux qui doivent être pris en compte, de l’extraction des matières premières à l’élimination des déchets en passant par la consommation énergétique. Les entreprises devraient miser sur des matériaux et des processus respectueux de l’environnement et mettre en œuvre des programmes de recyclage afin de minimiser leur empreinte écologique.

Conformité réglementaire

Quelle est l’importance de la conformité réglementaire dans la production de cellules de batteries ?

Jochen Luik : Le respect des prescriptions légales et des normes constitue un élément essentiel de la fabrication des cellules de batterie. Cela comprend les normes de sécurité et environnementales ainsi que les exigences spécifiques pour les cellules lithium-ion. En se conformant à ces règles, les entreprises minimisent les risques juridiques et gagnent la confiance de leurs clients et partenaires.

Chaîne d’approvisionnement

La confiance des clients et des partenaires dépend certainement aussi d’une chaîne d’approvisionnement stable, n’est-ce pas ?

Jochen Luik : Absolument. Une chaîne d’approvisionnement robuste et fiable est essentielle au bon fonctionnement de l’installation de production. Les entreprises devraient collaborer avec des fournisseurs mondiaux expérimentés et mettre en œuvre des systèmes de gestion de la chaîne d’approvisionnement afin d’accroître la transparence et l’efficacité de l’ensemble de la chaîne de valeur.

Conclusion

Nous remercions Jochen Luik pour cet entretien intéressant et les nombreuses informations qu’il nous a fournies sur les aspects décisifs de la fabrication des cellules de batterie. Son expertise et sa longue expérience nous ont donné un aperçu important de la manière dont les entreprises peuvent réussir dans ce domaine en forte croissance grâce à une planification et une mise en œuvre adéquates. Ses explications permettent de comprendre comment l’automatisation, l’optimisation des processus ainsi que le contrôle qualité et la qualification des collaborateurs interagissent pour garantir une qualité maximale des produits et s’établir avec succès sur le marché du futur.