Kako možemo ukloniti CO2iz atmosfere i time aktivno pridonijeti zaštiti klime? Kako možemo smanjiti potrošnju materijala, reciklirati više materijala i u isto vrijeme razviti alternativne sirovine? U Festu se već neko vrijeme bavimo ovim pitanjima i postavljamo nove temelje: prenosimo svoje znanje i iskustvo u tehnologiji automatizacije na biološke procese.

Stanica kao tvornica

Žive stanice najmanje su tvornice na svijetu. Stanice algi fotosintezom u svojim kloroplastima pretvaraju sunčevu svjetlost, ugljikov dioksid i vodu u kisik i kemijske izvore energije ili vrijedne organske tvari koji se mogu reciklirati. Alge su mali čuvari klime jer vežu deset puta više CO2nego kopnene biljke. Njihovim automatiziranim uzgojem u bioreaktorima ta se vrijednost može udeseterostručiti.

Optimizirani uvjeti rasta zahvaljujući automatizaciji

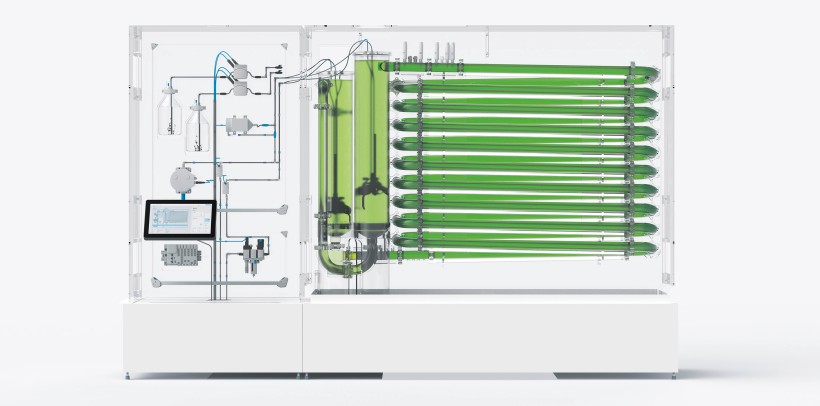

S pomoću naše tehnologije automatizacije biomasa se može uzgajati u zatvorenom ciklusu na vrlo učinkovit način koji štedi resurse i u velikim razmjerima. Dobivena biomasa može se koristiti u kemijskoj, prehrambenoj ili farmaceutskoj industriji. Stoga predstavljamo BionicCellFactory kao alat za biološku transformaciju prema ekološki prihvatljivom kružnom gospodarstvu.

BionicCellFactory podijeljen je u pet modula u kojima se priroda i tehnologija spajaju na različite načine. Za razliku od kemijskih procesa, nama nisu potrebne visoke temperature, visok tlak i toksini.

Pet modula tvornice stanica

1. Skupljanje CO2: vezivanje CO2 iz zraka

Alge najbolje rastu pri koncentraciji CO2Od oko dva posto. Međutim, budući da naš okolni zrak sadržava daleko manje od jednog postotka, modul za prikupljanje CO2obogaćuje alge višom koncentracijom: on filtrira potreban plin iz komprimiranog zraka tako što ga upuhuje u komorusgranulatom koji veže CO2.

Granulat se sastoji od polimera koji, ovisno o prevladavajućim uvjetima,možeosloboditi ili apsorbirati CO2. Ako je granulat apsorbirao dovoljno CO2,zagrijava se na temperaturu od 90 stupnjeva Celzijusa kako bi ponovno oslobodio plin. Koncentrirani CO2zatim se hladi u međuskladištu i upuhuje u bioreaktor preko elementa za unos plina.

2. Analiza: praćenje stanica s pomoću kvantnih senzora i umjetne inteligencije

Kad je riječ o bioreaktorima, velik je izazov odrediti količinu biomase. Za to u modulu analize upotrebljavamo optičku metodu koja se temelji na mikroskopiji i umjetnoj inteligenciji, kao i kvantnoj tehnologiji. Digitalni mikroskop kontinuirano isporučuje slike koje procjenjuje umjetna inteligencija. S pomoću slike za obuku umjetna je inteligencija naučila prepoznati stanice algi.

Za potrebe kvantnog senzora čestica precizna pumpa prenosi stanice algi iz sustava uzgoja. S pomoću preciznog sustava ventila one se dovode u spremnike za miješanje gdje se radi optimalnih uvjeta za analizu razrjeđuju s vodom. Takozvano načelo Pressure-over-Liquid-Prinzip (tlak nad tekućinom) omogućuje ravnomjeran protok i usmjerava smjesu prema kvantnom senzoru.

Senzor – koji je razvila razvojna tvrtka Q.ANT – isporučuje goleme količine podataka, koji se mogu sastojati od veličine i broja algi, ali i od stranih tijela. Zahvaljujući tim analizama moguće je unaprijed reagirati na procesne događaje i intervenirati reguliranjem.

3. Uzgoj: kontrolirani rast biomase uz pomoć automatizacije

Središnji je element tvornice BionicCellFactory 45 metara dug sustav cijevi poduzeća Algoliner s kapacitetom od 80 litara. U toj prozirnoj, osvijetljenoj dionici fotografija stanice algi provode svoju fotosintezu pod optimalnim uvjetima rasta. Senzori kontinuirano mjere vodljivost, pH vrijednost te koncentraciju kisika i CO2i temperaturu.

Ovisno o potrebama algi, sustav dovodi hranjive tvari kao što su kalij, fosfor i dušik. Izmjenjivač topline osigurava pravilnu regulaciju temperature. Kontrola protoka mase i inovativna tehnologija piezo ventila omogućuju precizno doziranje zraka. Preko elementa za prozračivanje dovodi se do 20 litara u minuti. Nastali fini mjehurići zraka osiguravaju optimalnu izmjenu CO2i O2između algi i okoline.

4. Ubiranje: ubiranje algi uz pomoć centrifuge

Modul za ubiranje sučelje je između uzgoja i enzimske transformacije biološki uzgojenog materijala. Centrifuga osigurava kontinuirano ubiranje biomase: pri brzini od 10 000 okretaja u minuti stanice algi odvajaju se od svojeg vodenog okoliša i potiskuju prema rubu; voda se vraća u proces.

Alge se zatim pumpom odvode do sljedećeg modula na daljnju obradu. Vrijeme i količina prikupljanja reguliraju se tako da vitalnost algi ostane na optimalnoj razini i da je dostupna prava količina biomase za transformaciju u sljedećem koraku.

5. Enzimska transformacija: dobivanje i daljnja obrada staničnih komponenti

Pet takozvanih transformacijskih kocki s pojedinačnim zadacima stvara optimalne uvjete za oplemenjivanje algi enzimima. Oni su biološki katalizatori koji se ciljano dovode. Na taj način podržavaju postupnu transformaciju, za koju nisu potrebni teški metali.

Kako bi se iz ubranih algi naposljetku izdvojile pojedinačne komponente, takozvane enzimske škare režu stanične stijenke i tako dolaze do sastojaka: škroba, proteina, bojila i, u našem slučaju, željenog ulja algi. Za to nije potrebna gotovo nikakva energija jer se ekološki prihvatljiv proces odvija pod blagim – automatski kontroliranim – uvjetima okoline od 40 stupnjeva Celzijusa i pH vrijednosti od pet. Dobiveno ulje algi sada se može koristiti kao dodatak prehrani i za proizvodnju kozmetike ili dalje prerađivati u energente ili bioplastiku. Ostaci algi mogu se koristiti kao stočna hrana ili gnojivo.

Upravljačka arhitektura

Modularni dizajn tvornice BionicCellFactory odražava se i u upravljačkoj arhitekturi: svakim modulom upravlja upravljačka jedinica CPX-E. Na taj se način pet koraka procesa može pustiti u rad u kombinaciji i zasebno te jednostavno zamijeniti u slučaju promjena u proizvodnji.

Stručnjaci mogu pratiti i mijenjati pojedine parametre koraka procesa preko nadzornih ploča na odgovarajućoj upravljačkoj ploči. Razmjena podataka između modula odvija se preko OPC UA i omogućuje učinkovitu kontrolu cijele tvornice BionicCellFactory.

Proizvodni sustavi budućnosti

BionicCellFactory kao model tvornice univerzalni je nacrt za sveobuhvatne proizvodne sustave budućnosti. Uz pomoć naše tehnologije automatizacije, skaliranje se može provoditi na bilo koju veličinu. Kako bi se zadovoljila buduća potražnja za obnovljivim sirovinama, potrebni su bioreaktori kapaciteta nekoliko tisuća litara. Da bi postrojenja mogla pouzdano proizvoditi željene količine biomase, potrebna je stručnost u automatizaciji procesa.

Zajedno sa svojim kupcima razvijamo inteligentna rješenja za upravljačke ormare za bioreaktore i nastavljamo širiti svoj portfelj. U upravljanju procesima osiguravamo stabilno i precizno upravljanje procesima uz maksimalnu produktivnost. To uključuje optimizirane strategije unosa plina i hranjenja, algoritme upravljanja, meke senzore za određivanje biomase u stvarnom vremenu i koncepte sustava za proizvodne procese temeljene na biologiji.

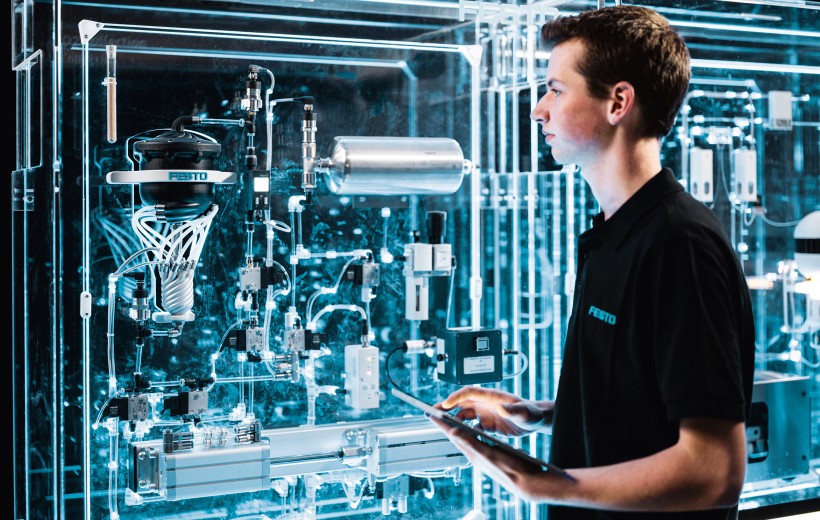

Novi profili zanimanja za nove tehnologije

Visokokvalificirano tehničko osoblje i biotehnolozi nisu svugdje dostupni. U tu svrhu naši stručnjaci iz odjela Festo Didactic već analiziraju novu potrebu za znanjem kako bismo definirali interdisciplinarne veze i uspostavili obuku za inovativna zanimanja, tečajeve i dodatne kvalifikacije u područjima biomehatronike, biointeligencije i održivosti.