Ipar 4.0 a gyakorlatban

Rugalmasság, egyszerűség, megbízhatóság és kimagasló termelékenység; az Ipar 4.0 a Festo különböző kompetenciáit fogja össze, így számos előnyt kínál a termelés számára. A következőkben áttekintést adunk azokról a területekről, amelyekben felkészülhet az Ipar 4.0-ra, továbbá megoldásokat, gyakorlati példákat és megfelelő termékeket mutatunk be.

Ipar 4.0 a termelésben

Rendkívül rugalmas szerelősorok

A változékony piacok és az egyedi termékek korszakában a gyors termékváltás döntő tényezővé vált. A szükséges rugalmasságot mindenekelőtt a moduláris intelligencia biztosítja közvetlenül a gyártásban, például szelepszigetek vagy integrált vezérléssel ellátott hordozórendszerek formájában.

A SmartFactory weboldalon bemutatott Ipar 4.0 kutatási projektjével a Festo jelentősen hozzájárult ahhoz, hogy a különböző gyártók rugalmas, moduláris és hálózatba kapcsolt gépcellái valósággá váljanak. A Festo technológiagyárában ez már a jelen, amely többek között bebizonyította, hogy a hálózatba kapcsolt szerelősorok átszerelési ideje több óráról akár 13 másodpercre is csökkenthető. Így egy délután alatt is bevezethetők új technológiák vagy gyártási eljárások. Egy teljes gépsor átköltöztetése így csupán három napig tart, nem három hétig.

Fontos megjegyezni, hogy a meglévő üzemek a megfelelő utólagos átalakításokkal az Ipar 4.0 korában is nyereségesek maradhatnak. Mivel azonban a vonatkozó szabványok vagy VDMA-ajánlások még nem készültek el, egyelőre még a gyártóknak, illetve felhasználóknak maguknak kell meghatározniuk a gépi interfészek specifikációit saját folyamataikhoz.

Energiahatékonyra tervezett rendszerek

Maguktól nem fognak csökkeni az energiaköltségek. A hatékony termelés kulcsa a saját erőforrások és az energiagazdálkodás, ami csak hálózatba kapcsolt rendszerekben valósítható meg. A legjobb példa erre a Festo gyártócsarnoka a scharnhauseni technológiagyárban: a telephely kiváló szigetelés, hővisszanyerés, csak a szükséges mennyiségű sűrített levegő előállításának stb. segítségével a legmagasabb energetikai előírásoknak is megfelel.

A rendszer lelke egy hálózatba kapcsolt érzékelőrendszer, amely valamennyi gép fogyasztását méri. Az M2M (Machine-to-Machine) alkalmazások OPC UA protokollon keresztül önállóan kommunikálnak a termelésirányító rendszerrel (MES), amely optimális állandó futásra van beállítva, és elkerüli az energiacsúcsokat. A meglévő gépsoroknál utólagosan kerültek beszerelésre a szükséges érzékelők és kisvezérlők, többek között a CPX elektromos terminál és az MSE6-E2M energiahatékonysági modul. Ez gépenként körülbelül 3000-5000 eurós beruházást igényelt. A gyár így mintegy 3 GWh energiát takarít meg, a beruházás kevesebb mint három év alatt megtérül. Más ügyfélprojektek esetében a Festo energiahatékonysági szolgáltatásokkal akár 60%-os megtakarítást is elértek. Új rendszerek esetében a legnagyobb potenciál a gazdaságosságot szem előtt tartó méretezésben rejlik.

Mobil és hálózatba kapcsolt karbantartás

Az Ipar 4.0 egyik fő előnye a prediktív karbantartás, amely minimálisra csökkenti a nem tervezett állásidőt. A Festo kísérleti projektjében fontos szerepet játszottak az iPadek: a karbantartók nem csak a rendszer hibaüzeneteit tekinthetik meg táblagépükön, hanem az összes javítási útmutatót, tervet, valamint alkatrész- és pótalkatrészlistát is. Szükség esetén chatprogrammal kérhetik szakértők segítségét, betölthetik a korábbi javítási megbízásokat, és ellenőrizhetik a raktárkészletet. Így azonnal láthatóvá válik az is, mely hibaüzenetek nyitottak még, és melyik munkatárshoz vannak hozzárendelve, milyen prioritással.

A karbantartás területén további fejlesztések is elképzelhetők, például a feladatok valós idejű összekapcsolásával és AR (kiterjesztett valóság) támogatással. A kísérleti projekt olyan sikeres volt, hogy már folyamatban van a rendszer bevezetése a Festo összes gyárában. A gyártósorok OEE-értéke (Overall Equipment Effectiveness, teljes berendezéshatékonyság) jelentősen megnőtt, az alkalmazottak motiváltabbak lettek, és a beruházás kevesebb, mint hat hónap alatt megtérült.

A AX Smartenance (okos karbantartás) mobil karbantartási alkalmazást Ön is meghonosíthatja saját gyárában digitális karbantartásirányító rendszerként.

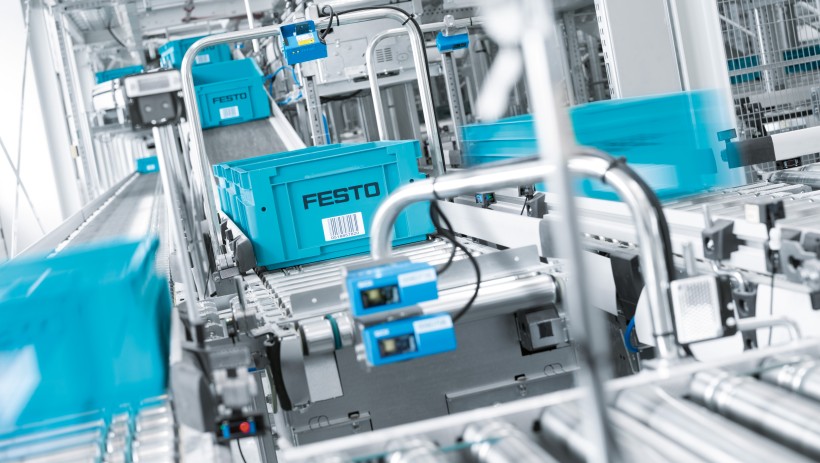

A Festo scharnhauseni technológiagyára

Az Ipar 4.0 bevált a gyakorlatban. A Scharnhauseni technológiagyár üzemünkben hálózatba kapcsolt szerelősorokon rugalmasan, energiatakarékosan és rendkívül produktívan gyártjuk szelepeinket, szelepszigeteinket, nyomtatott áramköri lapjainkat és részegységeinket.

Digitális folyamatoptimalizálás

Igény szerinti rendelés, szűk keresztmetszetek nélkül

E. M. Goldratt szűk keresztmetszet-elmélete (Theory of Constraints, TOC) szerint minden termelési értékteremtésnek van szűk keresztmetszete. Egy ilyen szűk keresztmetszet előtt torlódás alakul ki, míg utána kapacitáskihasználatlanság lép fel. A vezetőség feladata, hogy azonosítsa, majd megszüntesse ezt a szűk keresztmetszetet, hogy látható és megszüntethető legyen a következő.

Scharnhauseni technológiagyárunkban ezt az iteratív megközelítést kibővítve alkottuk meg a szűk keresztmetszetekhez igazodó szervezet (EOO) koncepcióját. Elsősorban az átfutási időkre és a szállítási teljesítményre összpontosítottunk. Ehhez a gyártási mennyiség, a készletek és az üzemi költségek mutatószámokat vizsgáltuk. A gyakorlati megvalósítás az Ipar 4.0 következetes használatából állt, amelynek segítségével minden érintett hozzáfér az online MES-ből a számára szükséges adatokhoz, akár PC-n, tableten vagy okostelefonon.

A rendszer kiválóan működik mind nálunk, mind projektpartnereinknél: az EOO igény szerinti rendelés a fémfeldolgozási ágazatban például 56%-kal csökkentette az átfutási időt az egész üzemben, míg az egyes teljesítményegységekben akár 90%-kal is.

Áramlás alapú termelés nagy biztonsági készletek nélkül

A sorozatgyártáshoz képest az áramlás alapú gyártás sokkal rugalmasabb. Az átfutási idők rövidek, a minőség megfelelő, és a helyigény is alacsony. Az egydarabos anyagáramlás kialakítása révén nagyrészt kiküszöbölhető a köztes tárolás, és sokkal rugalmasabban irányítható a termelés.

A szűk keresztmetszetekhez igazodó szervezet (EOO) részeként Heijunka-rendszereket vezettünk be a folyamatlánc egészében: a fűrészeléstől a sorjázáson, a fúráson és maráson át a finommegmunkálásig és a felületkezelésig. A műszaki megvalósításhoz a Festo intelligens anyagmozgatási megoldásait, valamint az OPC UA-n keresztüli M2M (Machine to Machine) kommunikációt alkalmaztuk. Ennek segítségével mindig szinkronban tarthatók a gépek üzemi adatai és KPI-i. Meghibásodás esetén a teljes sor termelése csökkenthető, így nem torlódnak fel a feladatok, amelyeket aztán hétvégén vagy drága éjszakai műszakban kellene ledolgozni.

Termékkulcsok a hibamentes rendelésekhez

Az Ipar 4.0 digitális klónok esetén elengedhetetlen szerepet játszanak a géppel olvasható egyedi azonosítószámok. A Festo már rendelkezik ilyenekkel: a termékkulcs egy QR-, illetve adatmátrixkód vagy egy tizenegy számjegyű alfanumerikus kód lehet, amely egyértelműen azonosít minden egyes terméket. Így mindig kéznél vannak az olyan adatok, mint a típusmegnevezés, a sorozatszám, a revíziószám stb. Eddig ebben semmi újdonság nincs. A termékkulcs azonban még ennél is többre képes: például automatikusan megjeleníti a kapcsolódó felhasználói dokumentációt és a CAD-adatokat. Ez pedig nagymértékben leegyszerűsíti az alkatrészek és pótalkatrészek rendelését. Az integrált azonosítókód lehetővé teszi, hogy a karbantartók vagy gépgyártók közvetlenül munka közben adják le rendeléseiket, mégpedig hatékonyan és garantáltan hibamentesen, még a több száz alkatrészt tartalmazó, összetett szelepszigetek és alrendszerek esetében is.

A Festo termékkulcsa még a felhőben is használható: az alkalmazáson keresztül (újra)konfigurálható és IIoT-platformokon keresztül menedzselt rendszerek esetében a termékkulcs hozzáférési kódként funkcionál. Ennek segítségével a Festo App World webportálról töltheti le a legújabb firmware-eket, frissítéseket és szolgáltatásokat, és tarthatja fenn a biztonságot.

Mobil karbantartás hatékonysági szempontok szerint

A jegyrendszerek igen hasznosak, de még inkább az intelligens megoldások, amelyeket az áramlás alapú termelés és a szűk keresztmetszetekhez igazodó szervezet (EOO) folyamataira terveztek.

Ez egyrészt azt jelenti, hogy a karbantartók valóban mobilisak, és útközben minden szükséges üzemi és gépadat valós időben, online elérhető számukra a táblagépükön. A feladatokat és azok helyszínét egy mobilalkalmazásban tekinthetik meg, mielőtt az szűk keresztmetszetté válna. Így megspórolják az iroda és a gépek közötti gyalogidőt, ami nagyobb vállalatoknál heti néhány munkaórát is felemészthet. Másodszor hatékonysági szempontok szerint rangsorolhatják feladataikat, például a kihasználtság, a rendelés állapota és a gép hozzáadott értéke alapján. A mobil karbantartás ezenkívül a karbantartók hatékonyságát is növeli: a termékkulcs segítségével ideális esetben azonnal, online és automatikusan adhatnak le pótalkatrész-rendeléseket.

Intelligens logisztika a digitális klónnal

Egy HMI (ember-gép interfész), amely az emberből indul ki: a ProGlove úgy néz ki, mint egy normál munkakesztyű, de a kézháton beépített vonalkódolvasóval rendelkezik. A logisztikai munkatársak a hüvelyujjakba rejtett érzékelők segítségével kapcsolhatják be, így rakodáskor automatikusan és digitálisan rögzíthetik az árut. Ezenkívül mindkét kezük szabad marad. Így gyorsabban dolgozhatnak, és a technológia szerelő és kézi munkahelyeken is hibátlanul működik.

Scharnhauseni technológiagyárunkban már majdnem mindenhol bevezettük ezt az intelligens megoldást, és úgy jelöltük meg a szerelőberendezéseket, hogy az alkalmazottak automatikusan a megfelelő alkatrészeket fogják meg - egyszerűen, gyorsan és hibamentesen. Ezáltal valódi „digitális klónt” hoztunk létre a gyártási folyamatokról. Ez pedig lehetővé teszi a gyártási mennyiségek és az anyagáramlás rugalmas, igény szerinti és hatékony irányítását.

Festo termékek és megoldások

CPX-IOT gateway-en keresztül közvetlenül a felhőbe

A hálózatba kapcsolt termelés gép- és termelési adatainak felhasználásához, azokat előbb össze kell kötni, konszolidálni és kezelhetővé kell tenni. Ebben nyújt segítséget a CPX IoT gateway. A gateway-en keresztül akár 10-31 terepi komponens és modul kommunikálhat egymással valós időben egy biztonságos OPC UA interfészen keresztül. A gateway AMQP (MQTT és más protokollok is lehetségesek) protokollra fordítja le az adatfolyamokat, amelyek így biztonságosak és felhőkompatibilisek is. Ez lehetőséget teremt Ipar 4.0 és a modern adatelemzés nyújtotta összes lehetőség kihasználására, az intelligens karbantartástól a teljes digitális klónig.

IoT-gateway-ünkhöz előre konfigurált és testre szabható vezérlőpultokat is kínálunk: a jelzőlámpás kijelzésekkel és ábrákkal ellátott widgetek a megelőző karbantartáshoz és a kihasználtság ellenőrzéséhez használhatók. Ez a lehetőség már azonnal használható az olyan kiber-fizikai rendszerekben, mint az MSE6-E2M energiahatékonysági modul, az YXMx handling rendszer vagy a VTEM Motion Terminal.

Ennek két gyakorlati előnye van: egyrészt kulcsrakész állapotfelügyeletet kínál automatikus figyelmeztetésekkel és megbízható, valós idejű hibadiagnosztikával, valamint széleskörű üzleti adatelemzési lehetőségeket a Festo Cloud webportálon: trendelemzések, korai figyelmeztető rendszerek és vezérlési lehetőségek a gyártósor teljes hatékonyságának növelésére megbízható teljesítménymutatók alapján.

Adatelemzés a Festo Cloud webportálból

A megbízható mutatószámok elengedhetetlenek a szakértőtámogató rendszerekhez, a megalapozott vállalati döntésekhez és a hatékony folyamatoptimalizáláshoz. Az IoT gateway-ek által gyűjtött információkat a Festo Cloud webportál gyűjti össze és bocsátja rendelkezésre intelligens adatelemzésekhez, például intuitív vezérlőpult vagy komplex hosszú távú kiértékelések formájában.

Az ipari vállalatok jövőbeli sikerességében nagy szerepet játszik majd, hogyan kezelik hatalmas mennyiségű adataikat. A felhő már ma is széleskörű irányítási és optimalizálási lehetőséget kínál az Ipar 4.0-hoz. A Festo Cloud webportál már most is segít csökkenteni az állásidőket, növelni a kihasználtságot és az általános termelékenységet. Sok gép- és rendszergyártó dolgozik olyan új üzleti és bevételi modellek kialakításán, amelyek a felhőben tárolt gépadatok további feldolgozásán és elemzésén alapulnak.

Terepi intelligencia a VTEM Motion Terminalban

Az Ipar 4.0 nem csupán érzékelőkből áll, amelyek gépadatokat továbbítanak a felhőbe. A valódi kiber-fizikai rendszerek a fordított irányban is működnek: terepi szintre viszik a vezérlési intelligenciát, és még a pneumatikát is digitalizálják. A VTEM Motion Terminal segítségével a meglévő rendszerek egyszerűen bővíthetők Ipar 4.0 funkciókkal. Így mobilalkalmazáson keresztül vezérelheti a szelepeket, a WebConfig segítségével pedig szabadon programozhatja azokat: nyomásszint, fojtás, útszelep funkció, szivárgásdiagnosztika stb. A VTEM Motion Terminal jóval nagyobb mozgásteret biztosít a gép- és rendszergyártóknak, és megkönnyíti a pneumatikus körök kialakítását. A Motion Terminallal több, mint 50 különböző termék vagy tétel váltható ki. Legfőbb előnye azonban a pneumatika digitalizálása: a VTEM Motion Terminal segítségével szoftveresen, fizikai beavatkozás nélkül módosíthatja a szelepfunkciókat.

Párhuzamos motorblokk-összeszerelés

A CPX/VTSA szelepsziget decentralizált intelligenciájának köszönhetően a megfogó nem egymás után, hanem egyszerre szereli be a tömítést, a dugattyút és a hengerfejet: vezérlőszekrény helyett OPC UA interfésszel.

Mérnöki tervezés az okosgyár számára

Automation Markup Language (AML)

Az Automation Markup Language (AML) egy különösen jól bevált adatcsere-formátum a heterogén fejlesztési környezetekhez és a gyártók közötti mérnöki munkához. Ezt az XML-alapú nyelvet eredetileg az autóipar számára fejlesztették ki, de a fejlesztői konzorcium általános „digitális eszközként” hozta létre. A Festo az elnökség tagjaként maga is aktív szerepet tölt be az AutomationML egyesületben, és más neves szakemberekkel és kutatóintézetekkel együttműködésben részt vesz a szabvány kidolgozásában, szabványosításában és további elterjesztésében, különösen az okoseszközök ENTOC projekt keretében való implementálásában (Engineering Tool Chain for Efficient and Iterative Development of Smart Factories).

Az AutomationML nem jogvédett, hanem semleges és bővíthető formátum. Valójában az AML-nek köszönhetően a géptervezők helyzete lényegesen jobb, mint az otthoni automatizálási megoldásokat fejlesztő mérnököknek, akiknek számos interfészprobléma és a rendszerek fragmentáltsága okoz fejfájást. Az AML lehetővé teszi a rendszertervek adatainak cseréjét és megbízható dokumentáció készítését, emellett rendszerszimulációk gyártórendszerekbe való implementálását is.

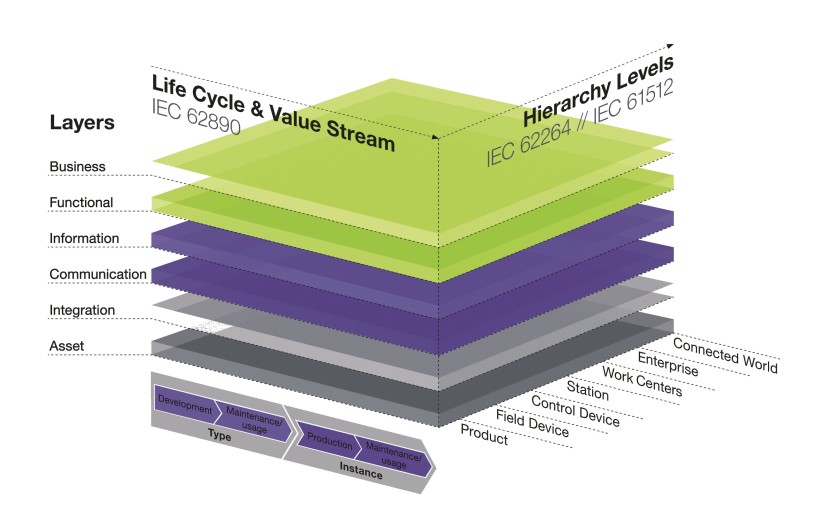

Eszközkezelő héj M2M együttműködéshez

A Német Elektrotechnikai és Elektronikai Központi Szövetség (ZVEI) köré szerveződött nyílt konzorcium már bemutatta az Ipar 4.0 referenciaarchitektúra modelljét Plattform Industrie 4.0 BMWi támogatással (RAMI 4.0), és definiálta az Ipar 4.0 eszközök alapvető jellemzőit. A nyílt forráskódú együttműködési projekt openAAS (open Asset Administration Shell) egy „nyílt eszközkezelő héjat” hozott létre az ilyen eszközök számára. A protokoll alapját az OPC UA (Unified Architecture) képezi, amelyet a Festo már ma is használ összes Ipar 4.0 kompatibilis termékénél.

Minden digitális klón koncepció és M2M (gép-gép) együttműködés alapja az Ipar 4.0 eszközök zárt rendszerként való leírása és interfészekkel való ellátása, vagyis digitális leképezése. A Festo kulcsszerepet játszik ebben a fejlődésben. Első kísérleti implementációink már sikeresnek bizonyultak.

BigDieMo: adatalapú üzleti modellek

A Német Szövetségi Oktatási és Fejlesztési Minisztérium által finanszírozott, 2019 közepéig tartó közös kutatási projektje a Big Datára összpontosít. Ennek célja olyan módszerek kidolgozása, amelyekkel az Ipar 4.0 kontextusában a vállalatoknál keletkező adatok alapján új üzleti modellek alkothatók.

A BigDieMo projektben a Festo kifejezetten az adatalapú szolgáltatások strukturált tervezéséhez szükséges módszer- és eszközkészlet kifejlesztéséért felelős. Ennek során a scharnhauseni technológiagyárban szerzett tapasztalatainkra, valamint az ügyfeleknél működő kísérleti gyártósorok eredményeire támaszkodhatunk. A karbantartás mindig is központi tervezési szempont volt a Festo minden ipari komponensénél, ezért nem csak a prediktív karbantartás által kínált lehetőségek megjelenése óta fordítunk erre kiemelt figyelmet.

Interfészek és nyílt szabványok

A hálózatba kapcsolt, együttműködő ipar két dolgot feltételez: a rendszerek, gépek, alkatrészek és szoftverek egymás közötti kommunikációját (konnektivitás) és a közös nyelvet. Ehhez protokollok, interfészek és szabványok szükségesek. A Festo ezen a téren mindig is semleges, gyártófüggetlen megoldásokra támaszkodott. Az átjárható és nyílt szabványos architektúrák lényegesen több előnnyel járnak a közepes méretű gép- és rendszergyártók, valamint a végfelhasználók számára, mint a jogvédett koncepciók.

Ezért veszünk részt az Ipar 4.0-val foglalkozó minden szabványügyi testületben, és a Ipar 4.0 platform hálózaton keresztül a német kormánynál is a nyílt szabványok mellett lobbizunk. A legújabb protokollokat igen gyorsan implementáljuk termékeinknél, a terepibusz-rendszerektől az IO-Linkig és a CODESYS-ig. A Festo megoldásainak nagy része már OPC UA-t alkalmaz. Mi is ezzel az M2M protokollal dolgozunk saját scharnhauseni technológiagyárunkban. A ZVEI, a Bitkom és a VDMA által kidolgozott eszközkezelő héjat használó RAMI 4.0 referenciaarchitektúra-modellt alkalmazzuk, és tevékeny szerepet vállalunk például az AML mérnöki adatcsere-formátum fejlesztésében és az ENTOC közös kutatási projektben.

Ipar 4.0 brosúra

Kompakt áttekintésünkben a vállalatokban felelős pozíciót betöltők tájékozódhatnak az Ipar 4.0 jelen állásáról, amelyben az érzékelők és a hálózatosodás, valamint az IoT és a felhőszolgáltatások termelékenységre gyakorolt hatását világítjuk meg.