Az üzemanyagcella egy fenntartható energiaforrás, amely számos előnyt kínál: nagy hatásfokú, alacsony károsanyag-kibocsátású és mechanikus kopástól mentes. Alkalmas járművek meghajtására, mobileszközök áramellátására, helyhez kötött erőművek hatékony áramforrásaként és még sok minden másra. Legfontosabb alkotóelemei közé tartoznak az úgynevezett bipoláris lemezek. A fémből, műanyagból vagy szén nanocsövekből készült elektródalemezek egy katalizátor anyaggal, például platinával vagy palládiummal vannak bevonva. Ezek választják el egymástól a reaktáns gázokat és hűtőközegeket, valamint osztják el azokat az üzemanyagcellák megfelelő reakcióterületeire. A bipoláris lemezeknek nagyon jó minőségűnek kell lenniük ahhoz, hogy vezessék az áramot és a hőt, valamint ellenálljanak a kémiai hatásoknak és a nagy mechanikai nyomóerőknek. A P+K Maschinen- und Anlagenbau GmbH új vizsgálósora a bipoláris lemezek felületi tulajdonságait ellenőrzi és méri azok vastagságát. A vizsgálósoron a bipoláris lemezek rezgésmentes szállításáról a Festo EMMS-ST léptetőmotorral és CMMO-ST motorvezérlővel ellátott EPCO elektrohengerek gondoskodnak. A berendezést a duisburgi Zentrum für BrennstoffzellenTechnik ZBT GmbH, a berlini Gesellschaft zur Förderung angewandter Informatik e.V. GFaI, és a dortmundi divis intelligent solutions GmbH egy német szövetségi projekt keretében fejlesztette ki.

Közvetlen energia

A több mint 170 évvel ezelőtt feltalált üzemanyagcellák fejlődését sokáig háttérbe szorították a belső égésű motorok. A kipufogógáz nélküli energiaforrás már az 1960-as években lehetővé tette a holdra szállást, de a benne rejlő lehetőségek csak az éghajlat-változással kapcsolatos viták felerősödése kapcsán váltak ismertté a nagyközönség számára. A hőerőgépekkel ellentétben az üzemanyagcellák közvetlenül kémiai energiából állítanak elő elektromos energiát, vagyis a termikus folyamatok és a mechanikai munka kerülőútja nélkül. A sok veszteséggel járó átalakulási folyamatok hiányában az üzemanyagcellák nagy hatásfokra képesek. Egy-egy cella két elektródából és egy féligáteresztő membránból, más néven bipoláris lemezből áll. Az elektromos áramot a víz és az oxigén elektronjainak és protonjainak két elektróda közötti cseréje hozza létre.

Nagy a kereslet a megújuló energiák iránt

A „Trends in Automation” Michael Karcherrel, a Festo szakértőjével beszélgetett.

Trends in Automation: Hogyan támogatja a Festo a megújuló energiák elterjedését?

Michael Karcher, a német Festo ELA és Solar ipari szegmensének vezetője: A regeneratív energiatermelés gyártási technológiáit már 2006 óta kutatjuk a Festo-nál. Azonosítjuk az új technológiák folyamatait, és gyakorlati technikákat fejlesztünk ki hozzájuk. Ide tartozik például az olyan új megfogószerszámok és handling rendszerek tervezése, amelyek nem sértik fel az érzékeny termékek felületeit.

Trends in Automation: Milyen előnyökkel jár ez az üzemanyagcellák területén?

Michael Karcher: Az üzemanyagcellák gyártása során egy rezgésszegény és rángásmentes handling megnövelheti a ciklusidőt, és ezáltal hozzájárulhat a hatékony gyártáshoz. Ha csökkennek a gyártási költségek, nő az esélye annak, hogy a megújuló energiák, például az üzemanyagcellák jobban megvessék a lábukat a piacon.

Érintésmentes handling

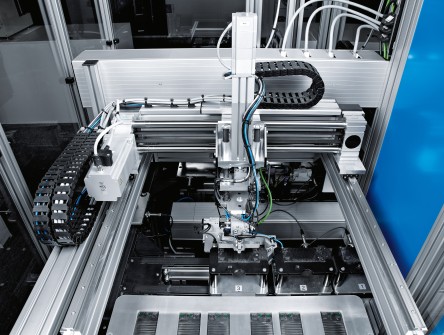

A P+K vizsgálósora kutatási célokat szolgál, segítségével új gyártástechnológiákat fejlesztenek ki az üzemanyagcellákhoz a beszállítói ágazat számára. A vizsgálati folyamat összesen 12 állomáson zajlik. Ezekben és ezek között EPCO elektrohengerek biztosítják a rezgésszegény szállítást. Az első állomáson egy Bernoulli-megfogó veszi fel a bipoláris lemezeket egy szállítószalagról, majd egy munkadarabtartóra helyezi azokat. Az elektródalemezek elhelyezéséhez az egyik sarok pneumatikusan kinyílik, a megfogó behelyezi a bipoláris lemezt a tartóba, majd egy rugós mechanizmus pneumatikusan lezárja a tartót.

Kíméletes lerakás

Egy későbbi munkafázisban nagy teljesítményű ipari kamera segítségével ellenőrzik a bipoláris lemez hűtési oldalát. Ezt a világos és sötét terű megvilágítás is segíti. A változó fényviszonyok segítségével sokféle felülethiba azonosítható. Az ezután következő fordítóállomás 180 fokkal elforgatja a bipoláris lemezt, hogy annak alsó, áramlási oldalát is meg lehessen vizsgálni. Az ezt követő vizsgálóállomás összesen kilenc ponton határozza meg a bipoláris lemezek vastagságát. Az állomás felett elhelyezett monitoron a bipoláris lemezről készült mindenkori felvétel látható, ami felhasználóbarát vizuális hozzáférést biztosít a vastagságmérési adatokhoz. A képadatokkal való összehasonlítás megmutatja, hogy a bipoláris lemezek minősége megfelelő-e. A selejtek kikerülnek a további folyamatból, a jó lemezeket a berendezés egy átrakodó állomásra szállítja, ahol a Z-tengely elektromos handlingje egy tárba helyezi azokat. A lerakási pozícióba való lágy mozgatásról EPCO elektrohengerek gondoskodnak. Kiforrott technikájú végállás-csillapításuknak, golyósorsós hajtásuknak és nagy merevségű, vezetett dugattyúrúdjuknak köszönhetően a bipoláris lemezek sérülésmentesen kerülnek a tárba.

Folyamatos szállítás

Az EPCO elektrohenger harmonikus mozgása lehetővé teszi a sor 16 munkadarabtartójának folyamatos keringését. Ez az egyetlen módja a rövid, négy másodperc körüli ciklusidő elérésének. Arra ugyanis nincs idő, hogy a gyártósor megálljon a mérőállomásokon készített felvételek miatt. A mérőállomásokban a mérésekkel párhuzamosan pozicionálási feladatok is zajlanak, ahol a hagyományos hengerek használata rángáshoz és rezgésekhez vezetnének, amelyek meghamisítanák a kamerák mérési eredményeit. A finom járású EPCO elektrohengereknél nem merül fel ez a probléma. A hengerek további előnye a rendkívül egyszerű betanítás, ami csökkenti az üzembe helyezéshez és a termékváltáshoz szükséges időt.

A gyártósor egésze IO-Link buszrendszert használ a master készüléktől az összes érzékelőig és hajtóműig. Így a gyártósor összes perifériás készüléke egyszerűen és időtakarékosan csatlakoztatható, és a programozáshoz szükséges idő is jelentősen csökken. A P+K új vizsgálósora jó példa arra, hogyan járulhat hozzá a folyamatautomatizálási komponensek sok kis lépésen át vezető folyamatos továbbfejlesztése az úttörő technológiák kifejlesztéséhez.

A lemezek 90 vagy 180 fokos forgatását az 1. állomás térbeli portáljában egy Z tengelyre szerelt DRQD pneumatikus fordító hajtómű végzi.

Egy VTUG szelepsziget vezérli a sor összes pneumatikus működtetőjét, amelyek IO-Link-en keresztül csatlakoznak a master vezérlőhöz.

P+K Maschinen- und Anlagenbau GmbH

Schlagbaumer utca 92a

42653 Solingen

Németország

Tevékenységi terület: mechanikus és elektromos rendszerek, speciális gépek, gyártóberendezések, szerelvények, szereléstechnika, tesztállomások és szivárgásvizsgáló készülékek tervezése, fejlesztése és gyártása

- Ez a cikk a Festo Trends in Automation című ügyfélmagazinjának 2014/1. számában jelent meg