Controlled Pneumatics digitalizza la pneumatica

Combinando una tecnologia proporzionale innovativa, sensori potenti e algoritmi di controllo intelligenti, Controlled Pneumatics crea un circuito chiuso (Closed Loop).

I sensori registrano continuamente il valore effettivo, lo confrontano con il valore nominale tramite il regolatore e adattano automaticamente la valvola. Di conseguenza, la pressione e la portata rimangono stabili, anche in presenza di variazioni di carico, di variabili esterne di disturbo e di fluttuazioni della pressione di ingresso.

La regolazione dinamica, precisa ed efficiente amplia in modo significativo le possibilità di applicazione della pneumatica. Il risultato: massima precisione, elevata affidabilità dei processi ed efficienza energetica sostenibile.

La Controlled Pneumatics fornisce ora una soluzione per quasi tutte le sue esigenze.

"Se si desidera regolare i processi in modo preciso, stabile ed efficiente dal punto di vista energetico, bisogna affidarsi alla Controlled Pneumatics. La combinazione di valvole proporzionali, sensori e algoritmi intelligenti permette di regolare pressione, portata e movimento in modo altamente dinamico e preciso. Grazie a un'ampia gamma di interfacce di comunicazione, è possibile integrare la Controlled Pneumatics con semplicità e senza soluzione di continuità nelle macchine e negli impianti. Ne risulta una potenza notevolmente superiore, una maggiore flessibilità e una migliore efficienza energetica".

Marco Schilling

Responsabile Product Management Controlled Pneumatics

Festo SE & Co. KG

FAQ Controlled Pneumatics

Che cos'è un regolatore di pressione?

Un regolatore di pressione viene utilizzato per mantenere costante la pressione in un sistema pneumatico, indipendentemente dalle fluttuazioni della pressione di ingresso o da carichi variabili. Nella Controlled Pneumatics, la regolazione della pressione è digitale e altamente precisa, in modo da utilizzare solo l'aria compressa necessaria. Ciò consente di risparmiare energia, ridurre l'usura e garantire un controllo ottimale del processo.

Che cos'è un regolatore della portata?

Un regolatore della portata controlla la quantità di aria compressa che fluisce, e quindi influenza direttamente la velocità degli attuatori pneumatici, come cilindri o pinze. Nella Controlled Pneumatics questo controllo è automatizzato e continuo; ciò consente sequenze di movimento fluide e un adattamento preciso ai rispettivi requisiti di processo. Ciò non solo ottimizza le prestazioni, ma riduce anche il consumo di aria compressa.

Cosa significa Closed Loop nella pneumatica?

Il circuito chiuso (anche Closed Loop) è un approccio tecnologico in cui i sensori misurano continuamente la pressione o la portata effettiva e la confrontano con il valore nominale. Le deviazioni vengono corrette automaticamente, consentendo alla Controlled Pneumatics di garantire una qualità di processo costante e la massima precisione di ripetibilità. Ciò riduce le regolazioni manuali e rende i processi più efficienti e resistenti agli errori.

Che cos'è una valvola proporzionale?

Una valvola proporzionale è una valvola in grado di regolare la pressione o la portata non solo in modo binario (aperto/chiuso), ma in modo continuo e in tempo reale. Ciò avviene tramite un segnale elettrico che regola con precisione l'apertura della valvola. Nella Controlled Pneumatics le valvole proporzionali consentono una regolazione ad alta precisione, che permette una gestione flessibile, efficiente dal punto di vista energetico e adattiva dei processi.

Come funziona una piezo-valvola?

Una piezo-valvola utilizza materiali piezoelettrici per regolare la pressione o la portata con un apporto minimo di energia. Richiede corrente solo per la commutazione, ma poi rimane in posizione e non consuma altra energia. Ciò la rende particolarmente efficiente e non soggetta a usura. Controlled Pneumatics utilizza piezo-valvole per ottenere la massima precisione, tempi di risposta rapidi e soluzioni durature.

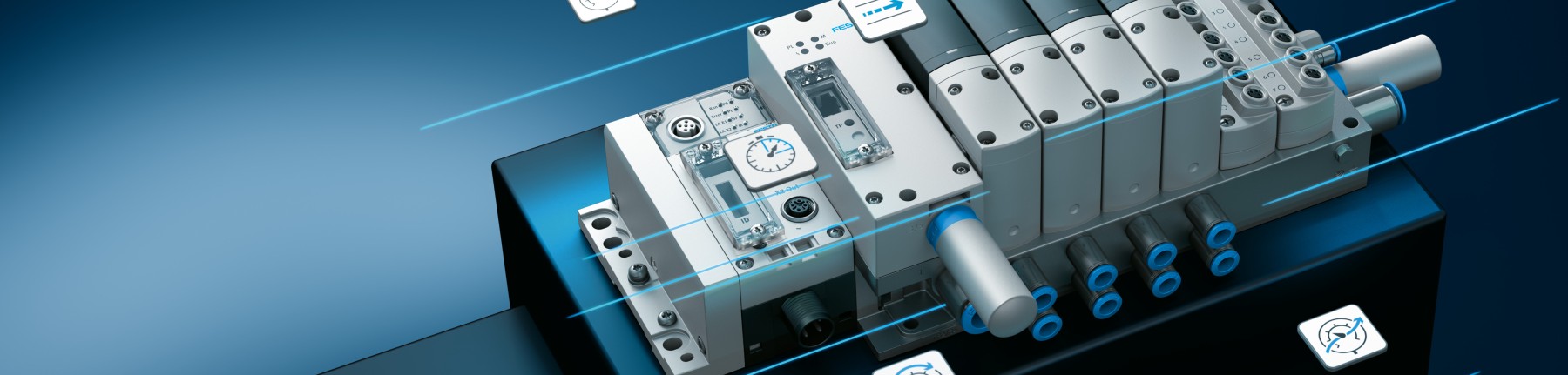

Che cos'è il Festo Motion Terminal VTEM?

Il Festo Motion Terminal VTEM è la prima piattaforma standardizzata in grado di controllare diverse funzioni tramite app software, dalla regolazione della pressione e della portata alla regolazione complessa del movimento. Ciò consente un adattamento flessibile alle diverse applicazioni, riattrezzaggi rapidi e risparmi di aria compressa ed energia fino al 70 %.

In che modo la Controlled Pneumatics riduce il consumo energetico?

La Controlled Pneumatics utilizza sensori, circuiti di regolazione digitali e valvole proporzionali per regolare con precisione pressione e portata, in base alle esigenze attuali. Ciò significa che viene utilizzata solo la quantità di aria compressa effettivamente necessaria, riducendola fino al 60 %. Allo stesso tempo, l'usura dei componenti si riduce, diminuendo i costi di manutenzione e aumentando la durata dell'impianto.

Cosa significa regolazione adattativa della pressione e della portata?

Regolazione adattiva significa che la pressione e la portata si adattano dinamicamente e in tempo reale alle mutevoli esigenze del processo. Nella Controlled Pneumatics i valori dei sensori vengono continuamente registrati ed elaborati con algoritmi intelligenti, al fine di fornire il flusso d'aria ottimale per ciascuna applicazione. Ciò migliora la stabilità del processo e riduce il consumo superfluo di aria compressa.

Che ruolo hanno i sensori nella Controlled Pneumatics?

I sensori sono il cuore della Controlled Pneumatics, in quanto rilevano in tempo reale le variazioni di pressione, portata e carico. I dati dei sensori vengono integrati direttamente nel circuito chiuso (Closed Loop) per ottimizzare in automatico i processi. Ciò permette di ottenere una qualità costantemente elevata, tempi di inattività ridotti e una maggiore efficienza energetica.

Perché la Controlled Pneumatics è a prova di futuro?

La Controlled Pneumatics combina regolazione digitale, sensori intelligenti e tecnologia proporzionale per rendere i sistemi di automazione più efficienti, flessibili e sostenibili. La tecnologia può essere integrata del tutto nei concetti di Industria 4.0, riduce significativamente il consumo di aria compressa e consente una regolazione precisa per i moderni ambienti produttivi. Questo la rende l'alternativa sostenibile alla pneumatica classica.