Industry 4.0の使用

フレキシビリティやシンプルさ、安全性に生産性の高さ - Industry 4.0は様々な分野に広がるFestoの能力をひとつにまとめ、お客様の製造現場に大きなメリットをもたらします。Industry 4.0の導入に向けて準備が可能な分野の概要を説明し、ソリューションや実際の使用例、適切な製品をご紹介します。

製造におけるIndustry 4.0

フレキシビリティの高い組立てライン構造

変わりやすい市場やバッチサイズ1のカスタマイズ製品の場合、迅速なバッチ変更が決め手となります。また、バルブターミナルやコントローラ内蔵のキャリアシステムとして導入されるモジュール式の製造インテリジェンスは現場レベルで必要となるフレキシビリティの実現において中心的な役割を果たします。

Industry 4.0の研究プロジェクト スマートファクトリー では、Festoはすでに様々なメーカーにおいてネットワーク化されたフレキシブルなモジュラー式マシンセルの実現に大きく貢献してきました。こうしたマシンセルはFestoのテクノロジープラントでも実用化されています。ここでは特にネットワーク化された組立ラインの装備にかかる時間を数時間からわずか13秒に短縮できることも証明されています。また、新しいテクノロジーや製造方式を半日で実装することも可能です。さらに、システム全体の移動も今までのように3週間かかったりはせず、わずか3日で完了します。

重要:既存のシステムも適切なレトロフィットコンポーネントを装備すればIndustry 4.0でも変わらず収益性を維持できます。まず最初にメーカーもしくはユーザーが独自のプロセスに適したマシンインタフェースの仕様を自分で指定する必要があります。対応する規格やVDMAの推奨事項はこの時点ではまだ決まっていません。

エネルギー効率重視で設計されたシステム

何もしなければエネルギーコストが勝手に下がることはありません。効率的な製造のキーは独自のリソースとネットワーク化されたシステムでのみ実現可能なエネルギーマネジメントです。その模範的な例はシャルンハウゼン技術工場にあるFestoの製造施設です。優れた断熱や熱回収、需要ベースで無駄のない圧縮空気の供給などによりこの拠点は最高のエネルギー基準を満たすものとなっています。

しかしながら最も重要なのはネットワーク化されたセンサシステムがすべての機械の消費状況を把握していることです。M2M(マシンツーマシン)アプリケーションはOPC UA経由で製造実行システム(MES)と自ら通信します。この製造実行システム(MES)は理想的な同期を行い、エネルギーのピークを回避する役割を担っています。既存のシステムにはFestoのCPXターミナルやエナジーセービングモジュールMSE6-E2Mなど、必要なセンサと小型の制御装置が後付けされました。これには機械1台あたり約3,000〜5,000ユーロの投資が必要でした。プラス面として、これにより工場では約3GWhのエネルギー節約が可能となりROIが3年未満となることが挙げられます。お客様のプロジェクトではFesto Energy Saving Servicesのサポートにより最大60%もの節約も実現しています。新しいシステムの場合、最大のポテンシャルはその経済的設計にあります。

モバイルネットワークによるメンテナンス

Industry 4.0の大きなメリットは計画外のダウンタイムを最少限に抑える予兆保全です。FestoのパイロットプロジェクトではiPadが不可欠となりました。サービス部門の従業員はシステムからのエラーメッセージをタブレットに表示させることができるだけでなく、すべての修理手順や計画、部品やスペアパーツのリストもタブレットで見ることができます。また、必要に応じて従業員はチャット機能で専門家に相談したり、過去の修理オーダーを読み込んだりスペアパーツの在庫をオンラインで確認したりすることもできます。こうしてどのエラーメッセージがまだ未処理の状態か、エラーメッセージがどの従業員にどの優先度で割り当てられているかもすぐにわかります。

未消化オーダーとのリアルタイムリンクやAR(仮想現実)のサポートなど、メンテナンスエリアは今後さらに拡大できる余地があります。このパイロットプロジェクトでの成功をうけ、Festoはすべての工場でこのシステムの運用を開始しています。生産設備のOEE(設備総合効率)が大幅に向上し、従業員のモチベーションも高まり、ROIは6か月未満となっています。

このモバイルメンテナンスアプリAX Smartenance(スマートメンテナンス)はお客様の工場にもデジタルメンテナンスマネージャーとして導入可能です。

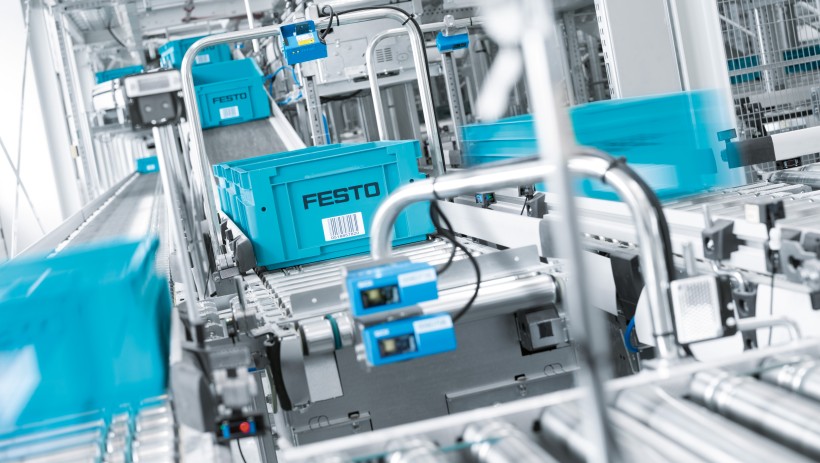

シャルンハウゼンのFestoテクノロジープラント

Industry 4.0とは実践の中にあるものです。シャルンハウゼンテクノロジープラント ではネットワーク化された組立ラインでバルブ/バルブターミナル、回路基板やモジュールを製造し、高いレベルのフレキシビリティとエネルギー効率、そして生産性を達成しています。

デジタルプロセスの最適化

ボトルネックのない需要ベースの注文

E. M. GoldrattのTOC(Theory of Constraints:制約条件の理論)によると、あらゆる業務上の価値創造にはボトルネックが存在します。ボトルネックの前ではすべてが停滞しており、その後ろでは製造が空運転の状態になっていることがよくある、という指摘です。このボトルネックを見つけ出し解消しなくてはいけません。これでさらに次のボトルネックが見えるようになり、これを解消することも可能となるのです。

Festoはこの反復的TOCのプロセスをシャルンハウゼンのテクノロジープラントで拡張し、ボトルネック指向の組織(EOO)にまで発展させました。具体的にはここではリードタイム(製造過程の所要時間)と納期実績が問題になります。関連する指標はスループットと在庫および運用コストです。実用化は一貫したIndustry 4.0ネットワークで行われます。このネットワークを通してすべての関係者がオンラインMESから必要なデータを取得し、PCやタブレット、スマートフォンの画面でこれを確認することができるようになっています。

これはFestoにとってもFestoのプロジェクトパートナーにとっても非常にうまく機能しています:たとえば金属加工ではEOOを使って需要に即したオーダーを行うことで工場全体でリードタイム(製造過程の所要時間)を56%短縮しています。また個別のサービスユニットにいたっては90%もの短縮が実現しています。

大量のバッファ在庫を持たないフロー生産

バッチ生産と比較してフロー生産ははるかにフレキシブルです。製造過程の所要時間が短くなり、品質も適正、必要とするスペースも小さくなります。とりわけワンピースフロープロセスでは中間倉庫をほぼ必要とせず、製造自体をはるかにフレキシブルに制御できるようになります。

具体的にはEOO(Bottleneck-Oriented Organization:ボトルネック志向の組織)の一環として、製材やバリ取り、穴あけ、フライス加工、仕上げに表面処理までの一連のプロセスをカバーするために、このような平準化システムを導入しています。技術的にはFestoのインテリジェントな処理ソリューションとOPC UAを介したM2M(マシンツーマシン)通信が採用されます。こうして機械の動作データやKPI(重要業績評価指標)が常に同期された状態になります。故障が発生した場合、これに応じてライン全体を下方制御します。これによって大量の材料処理が先送りになり、週末やコストの高い夜勤にて処理する必要が生じるようなことを避けることができます。

エラーフリーで注文できるプロダクトキー

Industry 4.0のデジタルツインシナリオでは機械で読み取れる一義的な識別記号が不可欠です。Festoで導入された識別システム:各製品を間違いなく識別するプロダクトキーをQRコードやデータマトリックスコード、あるいは11桁の英数字コードの形式で利用することができます。こうして型式やシリアル番号、リビジョンなどのデータをいつでも確実に手に入れることができるようになります。ここまではよくご存知かもしれません。しかしプロダクトキーには他にも多くの機能があります。たとえばプロダクトキーは正しいユーザドキュメントとCADデータを自動的に呼び出したり、 コンポーネントとスペアパーツの注文を大幅に簡易化する役割も果たしています。IDコードが統合されているためメンテナンススタッフやオペレータは作業中にダイレクトに、かつ正しく発注作業を行うことが可能になります。複雑なバルブターミナルや何百もの単体部品を使っているサブシステムでも、効率的かつエラーフリーでの発注が保証されます。

さらにFestoのプロダクトキーはクラウドにも対応しています。アプリで(再)構成し、IIoTプラットフォームを介して管理するタイプのシステムではプロダクトキーはアクセスコードとして機能します。これによりFesto App Worldから最新のファームウェア、アップグレードおよびサービスを簡単に入手し、常に安全を確保できるようになっています。

効率基準に沿ったモバイルメンテナンス

チケットシステムも非常に便利なものですが、さらに優れているのはフロー生産およびボトルネック指向の組織(EOO)のシーケンスに合わせて設計されたインテリジェントな各ソリューションです。

まずメンテナンススタッフは移動が完全に自由で外出中も必要な運用データやマシンデータはすべてタブレットでリアルタイムかつオンラインで利用できる点が挙げられます。このアプリがひとつの作業場所がボトルネックになる前に、次の作業場所への移動を指示します。つまり、中央メンテナンスオフィスから機械の作業場所までの移動時間を短縮できるということです。大企業ではこれは週に何時間もの作業時間に相当します。次に稼働率やオーダーステータス、機械の付加価値といった効率基準に沿ってオーダーに優先順位を付けることが可能です。3つ目はMobile Maintenanceはメンテナンススタッフに真の意味での行動力を与えます。プロダクトキーを使用してスペアパーツを即座に自動的に発注できるようになるのが理想的です。

デジタルツインによるスマートロジスティクス

人を基本に据えたHMI(Human Machine Interface)の例:ProGlove は普通の作業用手袋のように見えますが、手の甲部分にはバーコードスキャナが統合されています。物流部門の従業員は統合された親指センサでスキャナをオンにします。これで荷物の積み下ろしの際に自分がつかんでいる荷物の内容をワンストップかつ自動的にデジタルで記録できるようになります。また、両手はフリーになります。こうすることで作業速度がアップし、組み立て/手動ワークステーションでも問題なく機能します。

Festoのシャルンハウゼンテクノロジープラントではスマート産業の原理がすでに広く実装されています。また組み立てデバイスにはマーキングをつけてコーディングし、従業員が正しい部品を簡単、迅速、ミスなしで自動的にピックアップできるようにしています。このようにして、製造プロセスをリアルに再現した「デジタルツイン」が同時に作成されます。またこれにより、生産量と材料のフローをフレキシブルかつ需要に基づいて正確に、効率的に制御できます。

Festoの製品とソリューション

CPX-IOTゲートウェイから直接クラウドへ

ネットワーク化された産業にてマシンデータと生産データを有効利用するにはこれらのデータをひとつにまとめて整理し、管理可能な状態にする必要があります。このタスクを引き受けるのがIoTゲートウェイのCPXです。複雑さの度合いに合わせて最大で10~31種類のコンポーネントやモジュールが安全なOPC-UAインターフェースを介して作業現場レベルでリアルタイムに通信します。ゲートウェイはデータストリームをAMQP(MQTTまたはリクエストによりその他の形式)に変換し、クラウドとの互換性を確保します。こうしてスマートメンテナンスから完全なデジタルツインまで、Industry 4.0や最先端のデータ分析のすべてのオプションが利用可能となります。

FestoのIoTゲートウェイには画面上で個別に調整できるダッシュボードが事前に設定された状態ですでに備わっています。トラフィックライト表示のウィジェットとグラフで予兆保全や稼働率制御を実施します。これはたとえばエナジーセービングモジュールMSE6-E2MやハンドリングシステムYXMx、Motion Terminal VTEMなどのサイバーフィジカルシステムですぐに使用できます。

実際の現場では自動アラートと信頼性の高いリアルタイムのエラー診断を持つすぐに接続可能なCondition Monitoring、そしてFesto Cloudにおける経営データ分析の広範囲なオプション(トレンド分析、早期警告システム、信頼性の高い性能指標に基づいたシステム全体の実効性の向上)の2つを可能にしています。

Festo Cloudからのデータ分析

専門家によるサポートシステムに根拠のある企業の意思決定、効果的なプロセス最適化などのの基礎となっているのは信頼のおける数値です。このためFesto CloudにはIoTゲートウェイからのすべての情報が集積され、インテリジェントなデータ分析で使用するための準備が整えられています - これらは直観的なダッシュボードとして、または複合的な長期評価として分かり易く視覚化されます。

製造業にとって、自社のデータセットの処理方法は将来の成功を決めるキーとなります。すでに制御と最適化のための広範なIndustry 4.0のオプションがクラウドレベルで利用可能となっています。Festo Cloudはダウンタイムの削減や稼働率の改善、全体的な生産性の向上にダイレクトに貢献しています。そしてもちろん製造業もマシンビルダーやシステムビルダーと同様に、クラウドマシンデータのさらなる処理と準備による新しいビジネスモデルと収益モデルの創出に取り組んでいます。

Motion Terminal(モーションターミナル) VTEMにおけるフィールドインテリジェンス

Industry 4.0とはマシンデータをクラウドに転送するだけのセンサテクノロジーではありません。真の意味でのサイバーフィジカルシステムは逆に制御インテリジェンスを現場レベルにもたらし、空気圧のデジタル化さえも実現させています。FestoのMotion Terminal VTEMは既存のシステムにIndustry 4.0の機能を追加して簡単に拡張することができます。個々のバルブはアプリで制御され、圧力レベルや流量の制御、方向バルブ機能、リーク診断などはWebConfigを介して自由にプログラミング可能となっています。Motion Terminal VTEMはマシンビルダーやシステムビルダーの裁量の余地を大幅に増やし、空気圧回路の構築を容易にします。これまで50種類以上の製品やポジションを必要としていたであろう機能を1台で代行します。しかしながら、一番大事なのは空気圧のデジタル化です。Motion Terminal VTEMではハードウェアを変更せずともソフトだけでバルブの機能を変更できます。

パラレルエンジンブロックアセンブリ

バルブターミナルCPX/VTSAの分散型インテリジェンスによりグリッパはシール、ピストン、シリンダヘッドを1つずつ順々にではなくパラレルに組み付けていきます。また制御盤ではなくOPC-UAインターフェースが使用されます。

スマートファクトリーのエンジニアリング

Automation Markup Language(AML)

Automation Markup Language(AML)は特に異種開発環境やクロスベンダーエンジニアリング向けのデータ交換フォーマットとしての地位を確立しています。このXMLベースの言語は歴史的には自動車業界に由来するものですが、開発者コンソーシアムはこれを一般的な”Digital Enabler”として位置づけています。Festoは自身もAutomationML の役員として、他の著名な専門家や研究機関とともに開発や規格化、そして特にAutomationML プロジェクト(スマートファクトリーのための効率的かつ持続的開発のためのエンジニアリングツールチェーン)の実装において、標準・規格のさらなる普及に努めています。

AutomationMLは独自仕様のフォーマットではなく中立かつ拡張可能になるように設計されています。実際、多くのインタフェースの問題やシステム中断が開発者を悩ませるホームオートメーションの分野に比べ、機械工学の設計者の状況は AMLによって格段に良いものとなっています。AMLはシステム計画データの交換や信頼のおけるドキュメントの作成を可能にすると同時に、たとえば生産システムでのプラントシミュレーションの実行などもカバーしています。

M2Mコラボレーションの管理シェル

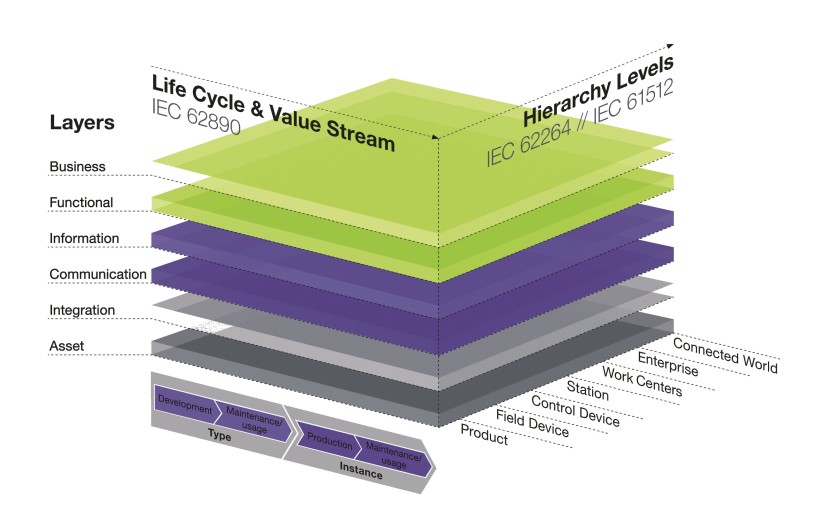

電子電気工業連盟(ZVEI)を中心とするオープンコンソーシアムは Plattform Industrie 4.0 の一環としてBMWiのサポートを得てIndustry 4.0のリファレンスアーキテクチャモデル(RAMI 4.0)をすでに公開し、Industry 4.0コンポーネントの本質的特性を定義しています。現在、オープンソース協賛プロジェクトopenAAS(オープンアセット管理シェル)はこのようなコンポーネントの「オープン管理シェル」を具体的に取り扱っています。このプロトコルの基礎となっているのは、FestoのIndustry 4.0対応製品全てですでに採用されているOPC UA(統一アーキテクチャ)です。

実際のタスクとしては、インタフェースを備えたカプセル化されたシステムとしてIndustry 4.0コンポーネントを記述し、この方法でデジタルイメージを創り出すということが行われます。これはすべてのデジタルツインコンセプトの基礎であり、すべてのM2M(マシンツーマシン)コラボレーションのベースとなっています。Festoはこの開発に参加し重要な役割を担っています。また最初のパイロット実装はすでに成功を収めています。

BigDieMo:データベースのビジネスモデル

Big Dataはドイツ連邦教育研究省(BMBF)の助成を受け、2019年半ばまで続くプロジェクトのテーマとなっています。このプロジェクトの任務はIndustry 4.0で発生するデータ量をベースに企業が新しいビジネスモデルを構築するメソッドを開発することです。

具体的には、FestoはBigDieMoにおけるデータベースサービスの構造的機構のためのメソッドとツールを持つキットの開発を担当しています。これについてはFestoはシャルンハウゼンのテクノロジープラントで培った経験に加え、お客様の拠点でのパイロットシステムの結果も利用することが可能です。Festoのすべての産業用コンポーネントにとって、メンテナンスは常にエンジニアリングの中心的な基準として見なされてきました。予兆保全の可能性が浮上する前からメンテナンスには特別な注意が払われてきたのです。

インタフェースとオープンスタンダード

ネットワーク化されたコラボレーション産業には2つの前提条件があります。ひとつはシステムや機械、コンポーネントにソフトウェアが通信できる状態であること(コネクティビティ)。もうひとつはこれらが共通の言語を持っていることです。これを実現するにはプロトコルとインターフェース、そして規格が必要となります。こうした分野においてFestoは常に中立で、メーカに依存しないソリューションを採用してきました。独自仕様のコンセプトではなく一貫性のあるオープンスタンダードアーキテクチャのほうが、中規模のマシン/システムメーカーだけでなく、エンドユーザーにもはるかに多くの利点をもたらすためです。

このためFestoはIndustry 4.0に関連するすべての規格委員会に参加し、Plattform Industrie 4.0を通じてドイツ連邦政府においてもオープンスタンダードのキャンペーンを精力的に展開しています。FieldbusシステムからIO-LinkさらにCODESYSに至るまで、Festoは最新のプロトコルを迅速に採用し製品に取り入れます。Festoのソリューションの大部分はすでにOPC UAを実装しています。またシャルンハウゼンのテクノロジープラントでもFestoはこのM2Mプロトコルを採用しています。Festoはドイツ電気・電子工業連盟(ZVEI), IT・通信・ニューメディア産業連合会(Bitkom), 機械工業連盟(VDMA)の管理シェルコンセプトを採用したリファレンスアーキテクチャモデルRAMI 4.0を指針とし、エンジニアリングデータ交換フォーマットAMLの開発や共同研究プロジェクト Industry 4.0のプラットフォームなどにも積極的に携わっています。

Industry 4.0のパンフレット

企業の責任を負う方にIndustry 4.0の今について概要を簡単にご紹介します - センサシステムにネットワーク構築、IoT、クラウドサービスの生産性についてご説明します。