Wysoka wydajność, niska emisja i brak zużycia mechanicznego - ogniwa paliwowe oferują wiele zalet jako zrównoważone źródło energii. Nadają się do napędzania pojazdów, zasilania urządzeń mobilnych w energię elektryczną, jako wydajne źródła energii dla elektrowni stacjonarnych i wielu innych. Jednym z ich kluczowych elementów są płyty bipolarne. Płytki elektrodowe wykonane z metalu, tworzywa sztucznego lub nanorurek węglowych są pokryte katalizatorem, takim jak platyna lub pallad. Oddzielają one od siebie gazy reakcyjne oraz media chłodzące i rozprowadzają je do odpowiednich obszarów reakcji w ogniwach paliwowych. Aby zapewnić dobrą przewodność elektryczną i cieplną, a także odporność na działanie substancji chemicznych i duży nacisk mechaniczny, płyty bipolarne muszą być bardzo wysokiej jakości. Nowe urządzenie testujące firmy P+K Maschinen- und Anlagenbau GmbH sprawdza wykończenie powierzchni płyt bipolarnych i mierzy ich grubość. Siłowniki elektryczne EPCO z silnikiem skokowym EMMS-ST i sterownikiem silnika CMMO-ST firmy Festo zapewniają pozbawiony drgań transport płytek bipolarnych w systemie testowym. System został opracowany w ramach projektu współpracy ZIM przez The Hydrogen and Fuel Cell Centre ZBT GmbH w Duisburgu, The Society for the Advancement of Applied Computer Science w Berlinie oraz divis intelligent solutions GmbH w Dortmundzie (Niemcy).

Bezpośrednia energia

Odkryto je ponad 170 lat temu, ale rozwój ogniw paliwowych przez wiele lat pozostawał w cieniu silników spalinowych. Choć w latach 60. XX w. ułatwiły one lądowanie na Księżycu jako bezemisyjne źródło energii, ich potencjał zwrócił uwagę szerszej opinii publicznej dopiero wraz z nasileniem się debaty na temat zmian klimatu. W przeciwieństwie do silników cieplnych, ogniwa paliwowe wytwarzają energię elektryczną bezpośrednio z energii chemicznej. Nie trzeba ich najpierw poddawać procesom termicznym i obróbce mechanicznej. Bez skomplikowanej konwersji na ciepło i energię elektryczną, ogniwa paliwowe osiągają wysoki stopień sprawności. Poszczególne komórki składają się z dwóch elektrod i półprzepuszczalnej membrany, zwanej również płytą bipolarną. Energia elektryczna jest wytwarzana w wyniku wymiany elektronów i protonów wodoru i tlenu między dwiema elektrodami.

Zapotrzebowanie: energia odnawialna

Ekspert Festo Michael Karcher w rozmowie z czasopismem technicznym dla Klientów "trends in automation".

trends in automation: W jaki sposób Festo wspiera rozwój energii odnawialnych?

Michael Karcher, Head of Industry Segment ELA and Solar, Festo: W Festo od 2006 roku prowadzimy badania nad technologiami produkcyjnymi w zakresie wytwarzania energii odnawialnej. Identyfikujemy procesy nowych technologii i opracowujemy praktyczne rozwiązania. Obejmuje to na przykład projektowanie nowych chwytaków i systemów manipulacyjnych, które nie mają wpływu na wykończenie powierzchni wrażliwych produktów.

trends in automation: Jakie korzyści oferuje to w dziedzinie ogniw paliwowych?

Michael Karcher: W produkcji ogniw paliwowych system manipulacyjny o niskim poziomie drgań i wibracji może skrócić czas cyklu, a tym samym przyczynić się do efektywnej produkcji. Jeśli uda nam się obniżyć koszty produkcji, istnieje większa szansa, że odnawialne źródła energii, takie jak ogniwa paliwowe, zadomowią się na rynku.

Bezdotykowa obsługa

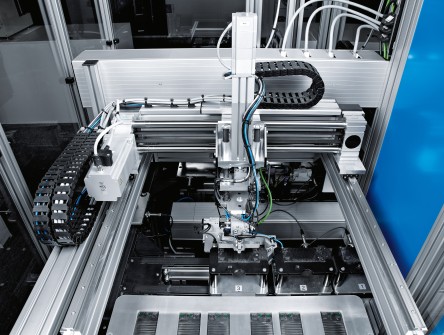

Innowacyjna instalacja testowa firmy P+K jest wykorzystywana do celów badawczych i rozwoju nowych technologii produkcji ogniw paliwowych dla dostawców Tier 1. Proces testowania odbywa się łącznie na 12 indywidualnych stanowiskach. Elektryczne siłowniki EPCO zapewniają bezwibracyjny transport zarówno na samym stanowisku jak i pomiędzy stanowiskami. W pierwszej stacji chwytak Bernoulliego odbiera płyty bipolarne z przenośnika taśmowego i umieszcza je na nośniku detali. Aby móc umieścić na nim płytki elektrodowe, jeden narożnik jest otwierany pneumatycznie, płytka bipolarna jest wkładana do nośnika, a następnie nośnik jest zamykany pneumatycznie przez mechanizm sprężynowy.

Łagodne działanie

Następnym etapem jest wizualna inspekcja części chłodzącej płyty bipolarnej za pomocą wysokowydajnej kamery przemysłowej. Wsparta jest ona badaniem przy pomocy metody jasnego i ciemnego pola. Wszystkie typy defektów występujące na powierzchni mogą być zidentyfikowane dzięki zastosowaniu zróżnicowanego oświetlenia. Na kolejnym stanowisku płyty są obracane o 180°, co umożliwia przeprowadzenie inspekcji strony spodniej, zwanej także stroną pola przepływu. Kolejne stanowisko kontrolne określa grubość płytek bipolarnych w łącznie dziewięciu punktach. Monitor umieszczony nad stanowiskiem pokazuje obraz rzeczywisty płyty bipolarnej i zapewnia przyjazny dla użytkownika, zwizualizowany dostęp do danych pomiarowych. Porównanie z danymi obrazowymi pokazuje, czy płyty bipolarne są w wystarczająco dobrym stanie jakościowym. Wadliwe części są usuwane z dalszego procesu, natomiast dobre części są transportowane przez system do stanowiska transferowego. Tutaj elektryczna jednostka manipulacyjna na osi Z umieszcza je w magazynie. Elektryczne siłowniki EPCO zapewniają łagodny transport do pozycji, w której będą przechowywane. Dzięki wysoce zaawansowanej technologicznie amortyzacji, śrubie kulowej, nieobrotowemu tłoczysku i współpracującemu z nim łożysku ślizgowemu, nie dochodzi do nawet najdrobniejszego uszkodzenia płyt bipolarnych w magazynie.

Nieprzerwany transport

Płynny ruch wspomagany siłownikiem elektrycznym EPCO umożliwia nieustanny obieg 16 nośników w systemie transportowym. Tylko w ten sposób można osiągnąć krótkie czasy cyklu wynoszące około czterech sekund. Na stanowiskach pomiarowych nie ma czasu na zatrzymanie systemu w celu pozyskania obrazu. Równolegle z pomiarami wykonywane są zadania pozycjonowania, które przy zastosowaniu konwencjonalnych siłowników mogłyby prowadzić do wstrząsów i drgań, co negatywnie wpłynęłoby na wyniki pomiarów. Problem ten nie występuje w przypadku sprawnie działających siłowników elektrycznych EPCO. Dodatkową zaletą siłowników jest bardzo proste zaprogramowanie i zmniejszenie nakładu pracy przy uruchamianiu i zmianie produktu.

IO-Link służy jako system magistrali dla całej instalacji od urządzenia nadrzędnego do wszystkich czujników i napędów. Wszystkie urządzenia peryferyjne systemu mogą dzięki temu być połączone łatwo i szybko, co znacznie skraca czas programowania. Nowe urządzenie testujące od P+K pokazuje, jak nieustanny rozwój komponentów automatyki przemysłowej małymi krokami może prowadzić do powstania przełomowych technologii.

Obracanie płyt o 90 lub 180 stopni - odbywa się to za pomocą pneumatycznego napędu wahadłowego DRQD zamontowanego na osi Z w obrębie manipulatora 3D na stanowisku 1.

Wyspa zaworowa VTUG steruje wszystkimi siłownikami pneumatycznymi w systemie, podłączonymi do sterownika nadrzędnego poprzez IO-Link.

P+K Maschinen- und Anlagenbau GmbH

Ulica Schlagbaumera 92a

42653 Solingen

Niemcy

Zakres działalności: projektowanie, rozwój i produkcja systemów mechanicznych oraz elektrycznych, urządzeń specjalnego przeznaczenia, produkcja osprzętu, systemów montażowych, stanowisk kontrolnych i urządzeń do badania szczelności

- Ten artykuł ukazał się w czasopiśmie technicznym dla klientów Festo trends in automation 1.2014