Jak możemy usunąć CO2z atmosfery i przy okazji aktywnie przyczynić się do ochrony klimatu? Jak możemy zmniejszyć zużycie materiałów, poddać więcej materiałów recyklingowi i jednocześnie zyskać alternatywne surowce? W Festo zajmujemy się tymi kwestiami już od pewnego czasu i przełamujemy nowe schematy: przenosimy nasze doświadczenie w zakresie technologii automatyzacji na procesy biologiczne.

Komórka jako fabryka

Żywe komórki to najmniejsze fabryki na świecie. Komórki alg przekształcają światło słoneczne, dwutlenek węgla i wodę w tlen i chemiczne nośniki energii lub organiczne materiały zdatne do recyklingu za pomocą fotosyntezy w ich chloroplastach. Algi są małymi ratownikami klimatu, ponieważ wiążą dziesięć razy więcej CO2niż rośliny lądowe. Dzięki ich zautomatyzowanej hodowli w bioreaktorach wartość ta może być zwiększona dziesięciokrotnie.

Optymalne warunki uprawy dzięki automatyzacji

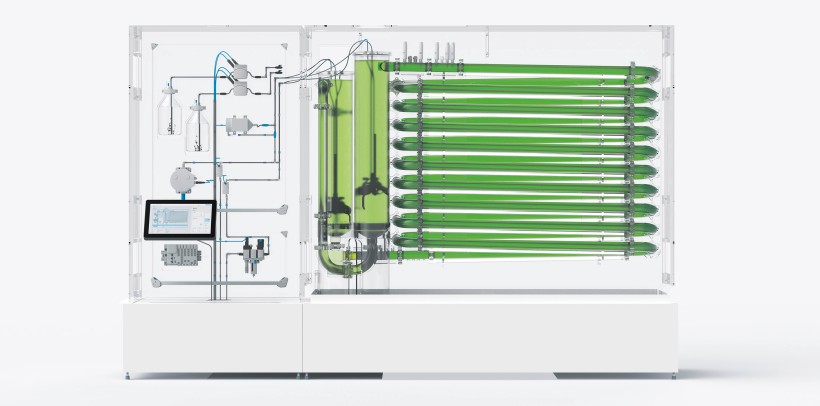

Dzięki naszej technologii automatyzacji, biomasa może być uprawiana w cyklu zamkniętym w sposób wysoce wydajny, oszczędzający zasoby i na dużą skalę. Uzyskana biomasa może być wykorzystana w przemyśle chemicznym, spożywczym lub farmaceutycznym. Przedstawiamy zatem BionicCellFactory jako narzędzie do biologicznej transformacji w kierunku przyjaznej środowisku gospodarki cyrkularnej.

BionicCellFactory jest podzielona na pięć modułów, w których natura i technologia łączą się na różne sposoby. W przeciwieństwie do procesów chemicznych, nie potrzebujemy wysokich temperatur, wysokiego ciśnienia i toksyn.

Pięć modułów fabryki komórek

1. Gromadzenie CO2: wiązanie CO2 z powietrza

Algi najlepiej rosną przy stężeniu CO2około dwóch procent. Ponieważ jednak nasze powietrze zawiera znacznie mniej niż jeden procent, CO2moduł gromadzący wzbogaca algi o większe stężenie: filtruje wymagany gaz ze sprężonego powietrza wdmuchując go do komory z CO2-z granulatem wiążącym.

Granulat składa się z polimeru, który może absorbować lub również uwalniać CO2w zależności od panujących warunków. Jeśli granulat wchłonął wystarczającą ilość CO2jest podgrzewany do temperatury 90 stopni Celsjusza, aby uwolnić ten gaz. Stężony CO2jest następnie ostatecznie schładzany w pośrednim zbiorniku magazynowym i wdmuchiwany do bioreaktora przez element napowietrzający.

2. Analiza: monitorowanie komórek z pomocą czujników kwantowych i AI

Dużym wyzwaniem w przypadku bioreaktorów jest sposób precyzyjnego określenia objętości biomasy. Aby to zrobić, wykorzystujemy metodę optyczną opartą na mikroskopii i AI w module analitycznym, a także technologię kwantową. Mikroskop cyfrowy stale dostarcza obrazy, które są oceniane przez sztuczną inteligencję. Została ona nauczona rozpoznawania komórek glonów za pomocą obrazów.

Precyzyjna pompa transportuje komórki alg z systemu hodowlanego do kwantowego czujnika cząstek. Za pomocą precyzyjnego systemu zaworów są one podawane do zbiornika mieszającego, gdzie są rozcieńczane wodą dla uzyskania optymalnych warunków analizy. Tak zwana zasada pressure-over-liquid umożliwia równomierny przepływ i kieruje mieszaninę do czujnika kwantowego.

Czujnik - opracowany przez start-up Q.ANT - dostarcza ogromnych ilości danych, na które może składać się rozmiar i liczba glonów, ale także ciał obcych. Dzięki tym analizom można proaktywnie reagować na zdarzenia procesowe i interweniować, gdy wymagana jest regulacja.

3. Uprawa: kontrolowany wzrost biomasy poprzez automatyzację

Sercem BionicCellFactory jest 45-metrowy system rur firmy Algoliner o pojemności 80 litrów. W tej przezroczystej, oświetlonej sekcji komórki alg fotosyntezują w optymalnych warunkach wzrostu. Czujniki w sposób ciągły mierzą przewodność, wartość pH, tlen i stężenie CO2oraz temperaturę.

W zależności od potrzeb alg, system dodaje składniki odżywcze, takie jak potas, fosfor i azot. Wymiennik ciepła zapewnia odpowiednią temperaturę. Masowa kontrola przepływu i innowacyjna technologia zaworu piezoelektrycznego umożliwiają precyzyjne dozowanie powietrza. Przez element napowietrzający dostarczane jest do 20 litrów na minutę. Powstałe w ten sposób drobne pęcherzyki powietrza zapewniają optymalną wymianę CO2i O2między algami a środowiskiem.

4. Zbiór: zbieranie alg za pomocą wirówki

Moduł zbioru jest interfejsem pomiędzy uprawą a enzymatyczną transformacją materiału biologicznego. Wirówka zapewnia ciągłe zbieranie biomasy: komórki alg są oddzielane od ich wodnego środowiska z prędkością 10 000 obrotów na minutę i dociskane do krawędzi; woda jest zawracana do procesu.

Poprzez pompę, algi są ostatecznie przenoszone do kolejnego modułu w celu dalszego przetwarzania. Czas i ilość zbiorów są regulowane tak, aby żywotność alg pozostała na optymalnym poziomie, a odpowiednia ilość biomasy była dostępna do przekształcenia w kolejnym etapie.

5. Transformacja enzymatyczna: ekstrakcja i dalsze przetwarzanie składników komórek

Pięć tzw. kostek transformacyjnych z indywidualnymi zadaniami tworzy optymalne warunki do uszlachetniania alg przez enzymy. Są to biologiczne katalizatory, które są podawane w specyficzny sposób. Dzięki temu wspomagają stopniową transformację, bez konieczności stosowania jakichkolwiek metali ciężkich

Aby ostatecznie wydobyć poszczególne składniki z zebranych alg, tzw. nożyczki enzymatyczne rozcinają ściany komórkowe i w ten sposób uzyskują dostęp do składników: skrobi, białek, barwników i poszukiwanego w naszym przypadku oleju z alg. Nie potrzeba do tego prawie żadnej energii, ponieważ przyjazny dla środowiska proces przebiega w łagodnych - kontrolowanych automatycznie - warunkach otoczenia, wynoszących 40 stopni Celsjusza i przy wartości pH wynoszącej pięć. Uzyskany olej z alg może być teraz stosowany jako suplement diety i do produkcji kosmetyków lub przetwarzany na źródła energii lub bioplastiki. Pozostałości alg mogą być wykorzystane jako pasza lub nawóz.

Architektura sterowania

Modułowa konstrukcja BionicCellFactory znajduje również odzwierciedlenie w architekturze sterowania: każdy moduł jest sterowany przez sterownik CPX-E firmy Festo. Oznacza to, że pięć etapów procesu może być uruchamianych razem lub osobno i może być łatwo wymienianych w przypadku zmian w produkcji.

Poprzez pulpity na odpowiednim panelu sterowania eksperci mogą monitorować i zmieniać poszczególne parametry etapów procesu. Wymiana danych pomiędzy modułami odbywa się za pośrednictwem OPC UA i umożliwia sprawne sterowanie BionicCellFactory.

Systemy produkcyjne przyszłości

BionicCellFactory jako modelowa fabryka jest uniwersalnym wzorem dla całościowych systemów produkcyjnych przyszłości. Z pomocą naszej technologii automatyzacji można ją skalować do dowolnego rozmiaru. Aby sprostać przyszłemu zapotrzebowaniu na surowce odnawialne, potrzebne są bioreaktory o pojemności kilku tysięcy litrów. Aby zapewnić, że instalacje mogą niezawodnie produkować biomasę o pożądanych rozmiarach, wymagana jest wiedza z zakresu automatyzacji procesów.

Wspólnie z naszymi klientami opracowujemy rozwiązania inteligentnych szaf sterowniczych dla bioreaktorów i wciąż poszerzamy nasze portfolio. Systemy procesowe pozwalają nam zapewnić stabilną i precyzyjną sterowanie procesem przy maksymalnej wydajności. Obejmuje to zoptymalizowane strategie napowietrzania i odżywiania, algorytmy sterowania, czujniki do obliczania biomasy w czasie rzeczywistym oraz koncepcje systemowe dla procesów produkcji biopaliw.

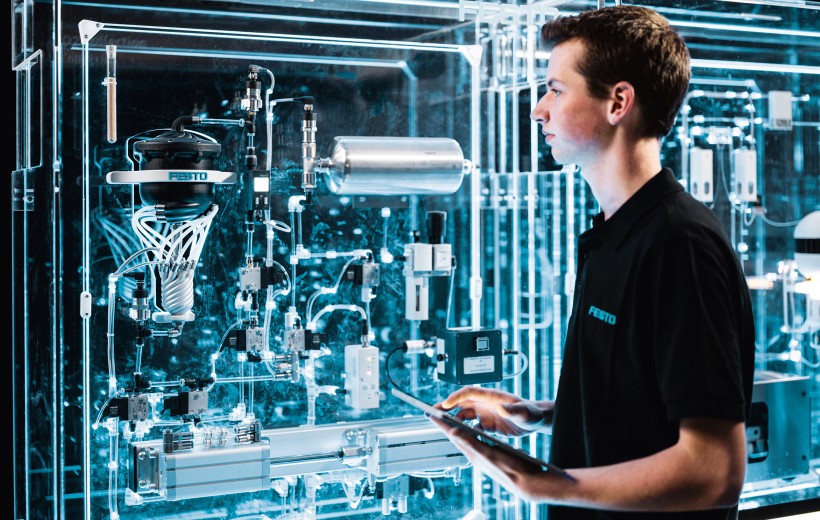

Nowe obszary zawodowe dla nowych technologii

Nie wszędzie dostępny jest wysoko wykwalifikowany personel techniczny i biotechnolodzy. Nasi eksperci z Festo Didactic już teraz analizują zapotrzebowanie na nową wiedzę, aby zdefiniować interdyscyplinarne sieci i stworzyć innowacyjne zawody szkoleniowe, kierunki studiów i dodatkowe kwalifikacje w dziedzinie biomechatroniki, biointeligencji i zrównoważonego rozwoju.