Przemysł 4.0 w praktyce

Elastyczny, prosty, niezawodny i wysoce produktywny – Przemysł 4.0 łączy w sobie różne obszary wiedzy fachowej Festo, a tym samym przynosi wiele korzyści dla Twojej produkcji. Przedstawiamy przegląd obszarów, w których możesz przygotować się na Przemysł 4.0 oraz pokazujemy rozwiązania, praktyczne przykłady i odpowiednie produkty.

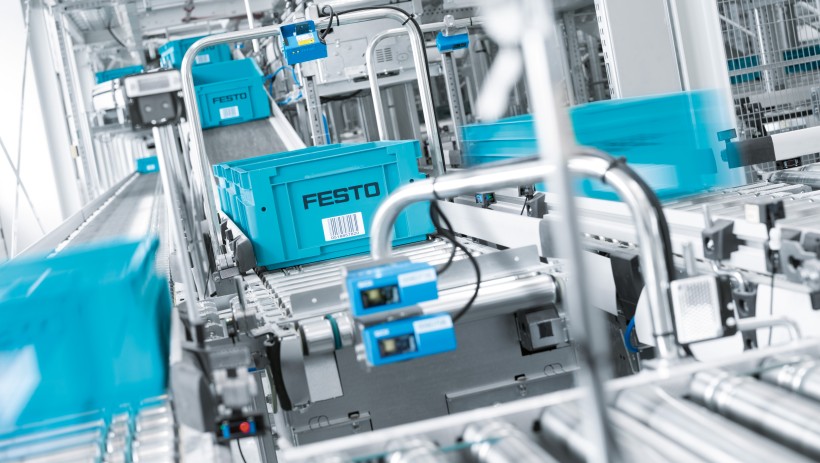

Przemysł 4.0 w produkcji

Wysoce elastyczne linie montażowe

W czasach niestabilnych rynków i zindywidualizowanych produktów o wielkości partii 1, szybkie zmiany partii stały się kluczowym kryterium. Niezbędną elastyczność zapewnia przede wszystkim modułowa inteligencja produkcyjna bezpośrednio na poziomie obiektowym, np. w postaci wysp zaworowych lub systemów transportowych ze zintegrowanym sterowaniem.

W projekcie badawczym Przemysł 4.0 SmartFactory Festo wniosło znaczący wkład w urzeczywistnienie elastycznych, modułowych i połączonych w sieć komórek maszynowych różnych producentów. Zostało to już wdrożone w praktyce w Zakładzie Technologicznym Festo w Scharnhausen i dowiodło między innymi, że czas przezbrajania połączonych w sieć linii montażowych można skrócić z kilku godzin do zaledwie 13 sekund. Oznacza to, że w ciągu jednego popołudnia można łatwo wdrożyć nowe technologie lub metody produkcji. I nawet przeniesienie całego systemu nie trwa już trzy tygodnie, lecz tylko trzy dni.

Należy zauważyć, że w Przemyśle 4.0 również istniejące systemy mogą być opłacalne dzięki odpowiednim komponentom modernizacyjnym. Na razie producenci lub użytkownicy muszą sami określać specyfikacje interfejsów maszynowych dla własnych procesów; odpowiednie normy lub zalecenia VDMA nie zostały jeszcze opublikowane.

Systemy zaprojektowane z myślą o efektywności energetycznej

Koszty energii nie obniżą się same z siebie. Kluczem do wydajnej produkcji jest zarządzanie własnymi zasobami i energią, co jest możliwe dopiero w systemach sieciowych. Takim przykładem jest budynek produkcyjny Festo w Zakładzie Technologicznym w Scharnhausen: dzięki dobrej izolacji, odzyskowi ciepła, wytwarzaniu sprężonego powietrza zorientowanemu na zapotrzebowanie itp. lokalizacja ta spełnia najwyższe standardy energetyczne.

Przede wszystkim jednak podłączone czujniki monitorują zużycie energii przez każdą maszynę. Aplikacje M2M (machine-to-machine) komunikują się niezależnie poprzez OPC UA z systemem zarządzania produkcją (MES), który jest ustawiony na optymalną synchronizację i pozwala uniknąć szczytów energetycznych. Istniejące systemy zostały doposażone w niezbędne czujniki i kompaktowe układy sterowania, między innymi w terminal elektryczny CPX i nasz moduł efektywności energetycznej MSE6-E2M. Wymagało to inwestycji w wysokości od 3 000 do 5 000 Euro na maszynę. Jeśli chodzi o korzyści, to zakład zaoszczędzi około 3 GWh energii, a inwestycja zwróci się w ciągu niespełna trzech lat. W innych projektach klientów wsparcie dzięki naszym Serwisom Efektywności Energetycznej Festo przyniosło nawet 60% oszczędności. W przypadku nowych systemów, największy potencjał tkwi w ich ekonomicznej konstrukcji.

Mobilnie usieciowione utrzymanie ruchu

Dużą zaletą Przemysłu 4.0 jest predykcyjne utrzymanie ruchu, które ogranicza do minimum nieplanowane przestoje. W projekcie pilotażowym w Festo, iPady były istotnym elementem: pracownicy serwisu mogą nie tylko wyświetlać na swoich tabletach komunikaty o błędach z systemu, ale także wszystkie instrukcje napraw, plany oraz listy części i części zamiennych. W razie potrzeby mogą skonsultować się z ekspertami na czacie, pobrać poprzednie zlecenia napraw i przejrzeć online magazyn części zamiennych. Dzięki temu od razu wiadomo, które komunikaty o błędach są jeszcze aktywne, do którego pracownika są przypisane i z jakim priorytetem.

Obszar utrzymania ruchu można w przyszłości jeszcze bardziej rozbudować, aż do połączenia w czasie rzeczywistym z portfelem zamówień i wsparciem AR (rzeczywistość rozszerzona). Projekt pilotażowy był tak udany, że obecnie wdrażamy ten system we wszystkich fabrykach Festo. Wskaźnik OEE (całkowita efektywność wyposażenia) w zakładach produkcyjnych znacznie wzrósł, pracownicy są bardziej zmotywowani, a zwrot z inwestycji jest krótszy niż sześć miesięcy.

Można również wykorzystać mobilną aplikację AX Smartenance w swojej fabryce jako cyfrowego menedżera utrzymania ruchu.

Zakład Technologiczny Festo w Scharnhausen

Przemysł 4.0 to przede wszystkim praktyczne zastosowania. W naszym Zakład Technologiczny Scharnhausen produkujemy zawory, wyspy zaworowe, płytki obwodów drukowanych i podzespoły na połączonych w sieć liniach montażowych w elastycznym, energooszczędnym i wysoce wydajnym procesie.

Cyfrowa optymalizacja procesów

Zamawianie zgodnie z zapotrzebowaniem bez wąskich gardeł

Zgodnie z Teorią Ograniczeń (TOC) E. M. Goldratta, każde operacyjne tworzenie wartości ma swoje wąskie gardło. Przed nim robi się zator, za nim produkcja często jest niewydajna. To wąskie gardło należy zidentyfikować i wyeliminować – tak, aby dojrzeć następne wąskie gardło i móc je usunąć.

W Zakładzie Technologicznym w Scharnhausen rozszerzyliśmy to iteracyjne podejście TOC i rozwinęliśmy je w organizację zorientowaną na wąskie gardła (EOO). Konkretnie chodzi tu o długość cyklu produkcyjnego i wydajność dostaw. Istotne kluczowe dane liczbowe to przepustowość, zapasy i koszty produkcji. Praktyczna realizacja polega na konsekwentnym połączeniu Przemysłu 4.0 w sieć, dzięki któremu wszystkie zaangażowane osoby otrzymują na ekranie wymagane dane z systemu MES online – niezależnie od tego, czy jest to komputer stacjonarny, tablet czy smartfon.

Działa to znakomicie, zarówno u nas, jak i u naszych partnerów projektowych: na przykład w obróbce metali zamawianie zgodne z zapotrzebowaniem za pomocą EOO skróciło długość cyklu produkcyjnego w całym zakładzie o 56%, a w poszczególnych jednostkach serwisowych nawet o 90%.

Produkcja potokowa bez dużych zapasów buforowych

W porównaniu z produkcją seryjną, produkcja potokowa jest znacznie bardziej elastyczna. Cykl produkcyjny jest krótki, jakość odpowiednia, a zapotrzebowanie na przestrzeń również niewielkie. Przede wszystkim procesy przepływu jednej sztuki można zaprojektować w taki sposób, aby w znacznym stopniu wyeliminować magazynowanie pośrednie i znacznie elastyczniej sterować produkcją.

Konkretnie mówiąc, wdrożyliśmy takie systemy Heijunka w ramach organizacji zorientowanej na wąskie gardła (EOO), w całym łańcuchu procesów – od cięcia, poprzez gratowanie, wiercenie i frezowanie, aż po wykańczanie i obróbkę powierzchni. Od strony technicznej stosowane są inteligentne rozwiązania manipulacyjne Festo oraz komunikacja M2M (machine to machine) za pośrednictwem OPC UA. Dzięki temu następuje stała synchronizacja danych operacyjnych / wskaźników KPI maszyn. W przypadku usterki można zredukować przepustowość całej linii, tak że nie wytwarza ona materiału, które trzeba byłoby przetwarzać w weekendy lub na kosztownych zmianach nocnych.

Klucz produktu dla zamówień bez błędów

W scenariuszach cyfrowego bliźniaka w Przemyśle 4.0 niezbędne są unikalne identyfikacje, które można odczytać maszynowo. Festo już to ma: kluczem produktu jest kod QR lub kod DataMatrix albo alfanumeryczny kod jedenastocyfrowy, który jednoznacznie identyfikuje każdy produkt. Oznacza to, że dane takie jak oznaczenie typu, numer seryjny, wersja itp. są zawsze pod ręką. Jak dotąd, wszystko znane. Ale klucz produktu potrafi jeszcze więcej: np. automatycznie wywołać właściwą dokumentację użytkownika i dane CAD. A także bardzo upraszcza zamawianie komponentów i części zamiennych. Zintegrowany kod identyfikacyjny umożliwia personelowi utrzymania ruchu lub inżynierom mechanikom uruchomienie właściwego zlecenia bezpośrednio z miejsca pracy – sprawnie i z gwarancją bezbłędności, nawet w przypadku kompleksowych wysp zaworowych i podsystemów z setkami pojedynczych części.

Klucz produktu Festo jest nawet gotowy do pracy w chmurze: w przypadku systemów, które są (re)konfigurowane za pomocą aplikacji i zarządzane za pośrednictwem platform IIoT, klucz produktu działa jak kod dostępu. Oznacza to, że najnowsze firmware, aktualizacje i usługi można uzyskać po prostu ze strony Festo App World, a w dłuższej perspektywie zachować bezpieczeństwo.

Mobilna konserwacja w oparciu o kryteria efektywności

Systemy ticketowe są już teraz bardzo pomocne – ale jeszcze lepsze są inteligentne rozwiązania, które są zaprojektowane dla procesów produkcji potokowej i organizacji zorientowanej na wąskie gardła (EOO).

Po pierwsze, oznacza to, że pracownicy utrzymania ruchu są naprawdę mobilni, a wszystkie niezbędne dane dotyczące aplikacji i maszyn są dostępne online w czasie rzeczywistym na ich tabletach podczas pracy w terenie. Aplikacja kieruje ich do następnej lokalizacji, zanim stanie się ona wąskim gardłem. Eliminuje to konieczność dojazdu z centralnego biura utrzymania ruchu do pracy przy maszynie, co w przypadku większych firm pozwala zaoszczędzić kilka godzin pracy w tygodniu. Po drugie, zlecenia mogą być następnie uszeregowane według kryteriów wydajności, takich jak wykorzystanie mocy produkcyjnych, status zlecenia i wartość produkcji maszyny. Po trzecie, mobilna konserwacja sprawia, że personel utrzymania ruchu jest naprawdę zdolny do działania: w idealnej sytuacji można natychmiast i automatycznie zamawiać części zamienne online, korzystając z klucza produktu.

Inteligentna logistyka z cyfrowym bliźniakiem

Przykład HMI (Human Machine Interface), który zaczyna się od człowieka: ProGlove wygląda jak zwykła rękawica robocza – z tą różnicą, że na grzbiecie dłoni ma zintegrowany czytnik kodów kreskowych. Pracownicy logistyki aktywują go za pomocą zintegrowanych czujników kciuka, dzięki czemu automatycznie i cyfrowo rejestrują to, z czym mają do czynienia podczas załadunku i rozładunku w ramach jednej operacji. Ponadto mają oni obie ręce wolne. Jest to szybsze i sprawdza się bezbłędnie również na stanowiskach montażowych i stanowiskach pracy ręcznej.

W naszm Zakładzie Technologicznym w Scharnhausen wdrożyliśmy już w dużym stopniu tę zasadę inteligentnego przemysłu. Oznaczyliśmy i zakodowaliśmy elementy montażowe w taki sposób, że pracownicy automatycznie sięgają po odpowiednie części – prosto, szybko i bezbłędnie. W ten sposób powstaje jednocześnie prawdziwy "cyfrowy bliźniak" procesów produkcyjnych. To z kolei umożliwia elastyczne, precyzyjne i efektywne sterowanie wielkością produkcji i przepływem materiałów.

Produkty i rozwiązania Festo

Poprzez CPX-IoT Gateway bezpośrednio do chmury

Aby dane dotyczące maszyn i produkcji w przemyśle połączonym w sieć były użyteczne, muszą być gromadzone, skonsolidowane i łatwe do zarządzania. Zadanie to przejmuje CPX IoT Gateway. W zależności od stopnia złożoności, od 10 do 31 komponentów i modułów komunikuje się w czasie rzeczywistym na poziomie hali produkcyjnej za pomocą bezpiecznego interfejsu OPC UA. Gateway przekłada strumienie danych na protokół AMQP (MQTT i inne na żądanie), zapewniając ich bezpieczeństwo i gotowość do pracy w chmurze. Otwiera to wszystkie możliwości Przemysłu 4.0 i nowoczesnej analizy danych, od inteligentnego utrzymania ruchu po kompletne cyfrowe bliźniaki.

W naszym IoT Gateway udostępniliśmy wstępnie skonfigurowane dashboardy, które można indywidualnie dostosowywać na ekranie: widżety z sygnalizacją świetlną i wykresami dla prewencyjnego utrzymania ruchu oraz kontroli obciążenia pracą. Jest to gotowe do natychmiastowego zastosowania, na przykład w systemach cyberfizycznych, takich jak moduł efektywności energetycznej MSE6-E2M, system manipulacyjny YXMx lub nasz Motion Terminal VTEM.

W praktyce oznacza to dwie rzeczy: monitorowanie stanu technicznego "pod klucz" z automatycznymi alarmami i niezawodną diagnostyką błędów w czasie rzeczywistym oraz szerokie możliwości analizy danych biznesowych w chmurze Festo: analizy trendów, systemy wczesnego ostrzegania i opcje sterowania w celu zwiększenia całkowitej efektywności wyposażenia na podstawie wiarygodnych kluczowych wskaźników wydajności.

Analiza danych z chmury Festo

Podstawą każdego fachowego systemu wsparcia, każdej dobrze uzasadnionej decyzji przedsiębiorstwa, każdej skutecznej optymalizacji procesów są wiarygodne wskaźniki. Dlatego wszystkie informacje pochodzące z IoT Gateway są gromadzone w chmurze Festo i dostępne do inteligentnej analizy danych – zarówno w postaci intuicyjnych dashboardów, jak i złożonych, długofalowych ocen.

O sukcesie w przyszłości zadecyduje sposób, w jaki przedsiębiorstwa przemysłowe radzą sobie z ilością własnych danych. Rozbudowane możliwości sterowania i optymalizacji Przemysłu 4.0 są już dostępne na poziomie chmury. Chmura Festo już teraz bezpośrednio przyczynia się do ograniczenia przestojów, poprawy wykorzystania mocy produkcyjnych i zwiększenia ogólnej produktywności. Wreszcie, co niemniej ważne, firmy produkcyjne, jak również producenci maszyn i urządzeń już pracują nad nowymi modelami biznesowymi i dochodowymi, które wynikają z dalszego przetwarzania i przygotowywania danych z maszyn w chmurze.

Inteligentne rozwiązanie Motion Terminal VTEM

Przemysł 4.0 to znacznie więcej niż czujniki, które przekazują dane maszyn do chmury. Prawdziwe systemy cyberfizyczne idą również w drugą stronę, wnoszą inteligencję sterowania na poziom czujników i urządzeń wykonawczych, a nawet sprawiają, że pneumatyka staje się cyfrowa: nasz Motion Terminal VTEM w prosty sposób rozszerza istniejące systemy o funkcje Przemysłu 4.0. Sterowanie poszczególnymi zaworami odbywa się za pomocą aplikacji i można je dowolnie programować za pomocą WebConfig np.: poziom ciśnienia, regulacja przepływu, funkcje zaworów rozdzielających, diagnostyka przecieku itp. Motion Terminal VTEM daje konstruktorom maszyn i urządzeń znacznie większe możliwości i ułatwia projektowanie obwodów pneumatycznych. Realizuje on funkcje, które wcześniej wymagały ponad 50 różnych produktów lub pozycji. Przede wszystkim jednak oznacza to cyfryzację układu sprężonego powietrza: za pomocą Motion Terminal VTEM można po prostu zmienić funkcje zaworu poprzez oprogramowanie – zamiast modyfikować sprzęt.

Równoległy montaż bloku silnika

Dzięki zdecentralizowanej inteligencji wyspy zaworowej CPX/VTSA chwytaki montują uszczelkę, tłok i głowicę cylindra jednocześnie, a nie jeden po drugim: za pomocą interfejsu OPC UA zamiast szafy sterowniczej.

Inżynieria dla inteligentnej fabryki

Automation Markup Language (AML)

Automation Markup Language (AML) stał się formatem wymiany danych zaprojektowanym specjalnie dla różnych środowisk programistycznych i niezależnej od producenta inżynierii. Chociaż język oparty na XML historycznie wywodzi się z przemysłu motoryzacyjnego, konsorcjum programistów sformułowało go jako ogólny "digital enabler". Festo jest aktywne jako członek zarządu stowarzyszenia AutomationML i wraz z innymi renomowanymi specjalistami i instytutami badawczymi jest zaangażowane w rozwój, standaryzację i dalsze rozpowszechnianie standardu, zwłaszcza w zakresie wdrażania inteligentnych narzędzi w ramach projektu ENTOC (Engineering Tool Chain for Efficient and Iterative Development of Smart Factories).

AutomationML nie jest formatem prawnie zastrzeżonym, ale został zaprojektowany jako neutralny i rozszerzalny. W rzeczywistości AML znacznie ułatwia pracę inżynierom zajmującym się budową maszyn, niż na przykład automatyką domową, gdzie programiści muszą zmagać się z dużą liczbą problemów z interfejsami i wieloma różnymi, niekompatybilnymi systemami. AML umożliwia nie tylko wymianę danych dotyczących planowania systemu i dostęp do wiarygodnej dokumentacji, ale także obejmuje np. wdrażanie symulacji systemu w systemach działających na bieżąco.

Powłoka administracyjna dla współpracy M2M

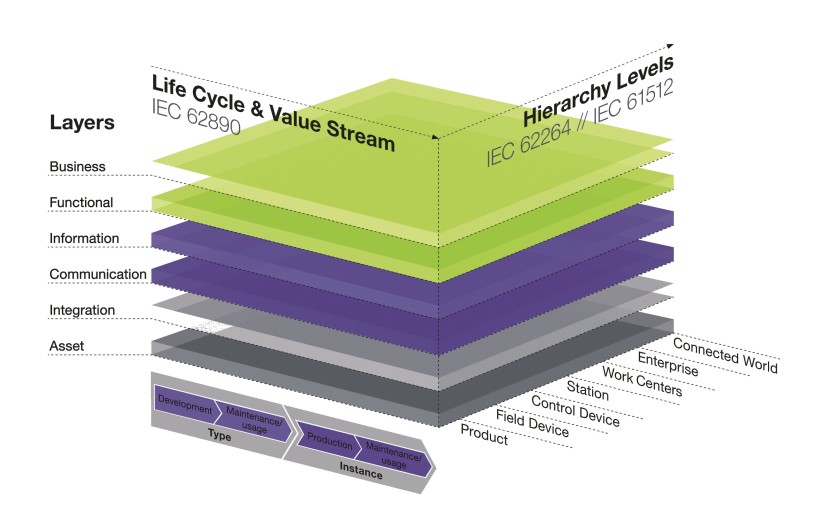

Otwarte konsorcjum skupione wokół Niemieckiego Stowarzyszenia Producentów Urządzeń Elektrycznych i Elektronicznych (ZVEI) przedstawiło już referencyjny model architektury dla Przemysłu 4.0 (RAMI 4.0) w ramach Plattform Industrie 4.0 przy wsparciu BMWi i zdefiniowało istotne cechy komponentu Przemysłu 4.0. Mówiąc konkretnie, w projekcie współpracy open source openAAS (open Asset Administration Shell) chodzi obecnie o "otwartą powłokęadministracyjną" dla takich komponentów. Podstawą protokołu jest OPC UA (Unified Architecture), który jest już stosowany we wszystkich produktach Festo zgodnych z Przemysłem 4.0.

W praktyce chodzi o to, aby opisać komponent Przemysłu 4.0 jako zamknięty system z interfejsami i w ten sposób stworzyć cyfrowy obraz -podstawę wszystkich koncepcji cyfrowego bliźniaka i fundament każdej współpracy M2M (machine to machine). Festo odgrywa znaczącą rolę w tym rozwoju, a pierwsze pilotażowe wdrożenia już zakończyły się sukcesem.

BigDieMo: modele biznesowe oparte na danych

Big Data jest tematem wspólnego projektu badawczego finansowanego przez BMBF (Niemieckie Ministerstwo Edukacji i Badań Naukowych), realizowanego do połowy 2019 roku. Zadaniem jest opracowanie metod, dzięki którym przedsiębiorstwa będą mogły budować nowe modele biznesowe na podstawie ilości danych generowanych przez Przemysł 4.0.

W projekcie BigDieMo Festo jest odpowiedzialne za opracowanie zestawu metod i narzędzi do strukturalnego projektowania usług opartych na danych. Możemy korzystać zarówno z własnych doświadczeń w Zakładzie Technologicznym w Scharnhausen, jak również z wyników systemów pilotażowych u klientów. Utrzymanie ruchu zawsze było głównym kryterium inżynieryjnym dla każdego komponentu przemysłowego Festo, dlatego też poświęcono jej szczególną uwagę na długo przed pojawieniem się możliwości oferowanych przez konserwację predykcyjną

Interfejsy i otwarte standardy

Przemysł oparty na sieci i współpracy wymaga dwóch rzeczy: aby systemy, maszyny, komponenty i oprogramowanie były w stanie komunikować się (łączność) i aby w tym celu posługiwały się wspólnym językiem. Wymaga to protokołów, interfejsów i standardów. W tych kwestiach Festo zawsze stawiało na neutralne, niezależne od producenta rozwiązania. Wynika to z faktu, że spójne i otwarte architektury standardowe przynoszą średniej wielkości producentom maszyn i urządzeń oraz użytkownikom końcowym znacznie więcej korzyści niż koncepcje zastrzeżone tj. zamknięte.

Dlatego też jesteśmy zaangażowani we wszystkie istotne komitety normalizacyjne dotyczące Przemysłu 4.0, a także lobbujemy w niemieckim rządzie na rzecz otwartych standardów poprzez Platforma Przemysłu 4.0. Szybko wprowadzamy do naszych produktów aktualne protokoły, od systemów Fieldbus po IO-Link i CODESYS. OPC UA jest już zaimplementowane w większości rozwiązań Festo, a dodatkowo wykorzystujemy również protokół M2M w naszym Zakładzie Technologicznym w Scharnhausen. Stosujemy się do modelu architektury referencyjnej RAMI 4.0 z koncepcją powłoki administracyjnej opracowanej przez Niemieckie Stowarzyszenie Producentów Urządzeń Elektrycznych i Elektronicznych (ZVEI), Bitkom i VDMA oraz przykłądowo aktywnie uczestniczymy w rozwoju formatu wymiany danych inżynierskich AML i we wspólnym projekcie badawczym ENTOC.

Broszura Przemysł 4.0

Osoby odpowiedzialne za działalność operacyjną mogą uzyskać przegląd aktualnego stanu Przemysłu 4.0: wyjaśniamy technologię czujników i połączeń, IoT oraz usługi w chmurze pod kątem ich produktywności.