Nível da integridade de segurança (SIL)

Para que um sistema não se torne um perigo para as pessoas e para o meio-ambiente em caso de emergência, você deverá projetá-lo com uma abordagem sistemática à segurança funcional. Na indústria de processos químicos, em particular, os requisitos de SIL são, assim, um critério-chave para a construção de sistemas.

SIL significa "Safety Integrity Level", ou seja, Nível da Integridade de Segurança. É um parâmetro internacional de medida usado para classificar a segurança funcional de um sistema. Existem quatro níveis, de SIL1 a SIL4, com este sendo o nível de maior risco e, por isso, aquele que precisa das medidas mais exigentes. Na prática, isto significa que usa as probabilidades de falha dos componentes para realizar uma avaliação de riscos precisa , tomar medidas que minimizem os riscos residuais , selecionar os dispositivos adequados e, finalmente, realizar testes e inspeções regulares de forma a assegurar o cumprimento das funções do SIL.

Normas de segurança SIL

A classificação SIL segue duas normas internacionais: IEC 61508 e IEC 61511.

A IEC 61508 ("Segurança funcional dos sistemas elétricos/eletrónicos/eletrónicos programáveis") é a norma básica. Descreve a avaliação de riscos e as medidas para o design das funções de segurança correspondentes. Portanto, ela também contém os requisitos para os componentes individuais do circuito de segurança. Estes incluem sensores como os de pressão, de temperatura e de nível, a unidade de avaliação e de saída, como também as válvulas de processo automatizadas.

A IEC 61511 ("Segurança funcional - sistemas de segurança instrumentalizados para a indústria de processos") aplica-se especialmente à automatização de processos. O foco principal aqui são as aplicações com poucos requisitos, que, na prática, são as mais comuns. A norma contém, entre outras coisas, os critérios de seleção para sensores e atuadores, por exemplo, em termos de confiabilidade operacional.

O procedimento SIL em quatro etapas

Como instalador ou operador de um sistema que poderia colocar em risco funcionários, residentes ou o meio-ambiente, você deverá manter o risco no mínimo possível. As normas IEC 61508 e 61511 prescrevem quatro etapas principais para fazer isto:

1. Definição e avaliação de riscos:Primeiro, determina as probabilidades de falha de todos os componentes, desde o sensor ao controlador e ao atuador, durante toda a vida útil do sistema.

2. Definição e implementação das medidas: Você define e implementa as medidas adequadas para minimizar o risco residual.

3. Uso de dispositivos adequados: Um pré-requisito para o teste de circuito SIL bem-sucedido do seu sistema são os componentes e grupos adequados ao respetivo nível e aos certificados, se necessário .

4. Inspeções e testes periódicos :O operador verifica se as funções de segurança são corretamente observadas em intervalos especificados.

1. Definição e avaliação de riscos

Qual é o potencial perigo que o meu sistema apresenta? Todos os engenheiros de uma instalação de processo na indústria química precisam fazer esta pergunta. Um gráfico de risco que conjuga quatro parâmetros definidos numa árvore de decisões de acordo com a IEC 61508 e a 61511, pode ajudar a responder à pergunta:

1. A gravidade dos danos (S): Quão graves são as consequências previstas?

2. Frequência da exposição (F): Com que frequência e por quanto tempo as pessoas estão na zona de perigo?

3. Evitar/mitigar os perigos (P): Posso impedir ou conter o evento?

4. Probabilidade de ocorrência (W): Com que frequência posso esperar um incidente?

A experiência prática mostra que os riscos relacionados à segurança estão principalmente nos detalhes e geralmente só aparecem durante a operação. Uma análise sistemática pode identificar essas fraquezas durante o planeamento. Apoiámo-lo na avaliação de riscos que cumpre com as normas e as soluções de segurança funcionais que são adequadas às suas necessidades, através de soluções de sistemas completos, conceitos de automatização cuidadosamente pensados ou componentes individuais. Durante esta fase, sinta-se à vontade para se aconselhar connosco.

2. Determinação e implementação de medidas

A avaliação sistemática de riscos do seu sistema também mostra quais fatores aumentam os requisitos do SIL. Alguns destes são fixos, por exemplo, o local de produção. Outros são fatores que pode alterar.

A primeira coisa a olhar é a probabilidade de falha. Pode aumentar de forma significativa a disponibilidade e a confiança ao focar, principalmente, nos componentes tolerantes a falhas e nos sistemas redundantes. Dependendo do processo, as soluções que permitem que os componentes individuais possam ser verificados e substituídos durante a operação podem ser úteis.

As medidas estruturais de segurança, por exemplo, os sistemas de alívio de pressão, dependem sempre da produção específica e individual. No geral, deve considerar como os processos podem ser projetados para terem o menor risco possível. As suas considerações devem incluir medidas e precauções estruturais, por exemplo, a proteção contra rebarba de laminação (por exemplo, para tanques de ácidos) ou revestimento em concreto (no caso de risco de explosão).

Também é aconselhável a escolha de dispositivos e componentes com um desempenho comprovado que garanta o tempo de execução do sistema longo e confiável. Isto também inclui materiais resistentes à temperatura, resistentes a ácidos e protegidos contra corrosão. Para além disso, desenvolvemos soluções compatíveis com as normas para quase todos os processos individuais que provaram o seu valor na indústria química e eletroquímica, dos terminais de válvulas com fecho integrado ao controlo altamente confiável 2oo3.

3. Dispositivos adequados

Quando determina o nível de integridade de segurança, o design do circuito de SIL em todas as peças individuais também deve chegar a este nível. Isto significa que, como engenheiro, precisa de dispositivos e componentes com o SIL adequado. Precisa ser capaz de provar isto usando:

- Declaração do fabricante: os fabricantes avaliam os seus próprios dispositivos até ao SIL2. Para o SIL1, uma pessoa independente realiza a avaliação técnica; para a classificação de SIL2, é realizada por um departamento independente.

- Certificado: para o SIL 3 e superior, todos os dispositivos que usa em um circuito de segurança devem ser certificados por uma instituição independente, de acordo com a IEC 61508. Na Alemanha, por exemplo, esta certificação deve ser feita pelo Painel de Controlo Técnico Alemão (TÜV) ou Exida.

Pode encontrar todos os certificados de SIL e declarações do fabricante para os nossos produtos ao introduzir o tipo ou o número da peça na pesquisa no topo da página e na página de detalhes do produto em "Suporte do Produto".

4. Inspeções e testes periódicos

As funções de segurança do seu sistema devem ser verificadas em intervalos regulares. Isto é exigido apenas pelos regulamentos estatutários da Portaria Alemã para a Saúde e Segurança Industrial ou pelos regulamentos de prevenção contra acidentes. Em determinadas circunstâncias, também se aplicam os requisitos legais locais. O teste de repetição SIL destina-se principalmente a evitar lesões pessoais, danos à propriedade e ao meio-ambiente, mas também serve para melhorar a confiabilidade do sistema, impedindo paragens não planeadas e, por último mas não menos importante, para garantir segurança jurídica aos engenheiros. No caso de danos, estes testes podem provar que o mau funcionamento não foi provocado pelo equipamento ou por defeitos no design.

O operador define os intervalos de teste. A avaliação de riscos baseia-se, entre outras coisas, nos parâmetros de segurança de cada componente de SIL. Pelo lado do design, pode ser muito benéfico ter soluções duradouras que, se necessário, possam ser trocadas sem interromper as operações. Ficaríamos felizes em recomendar-lhe os nossos produtos.

FAQ de SIL: Perguntas e Respostas

O que significam os códigos no certificado de SIL?

As fichas de dados do produto, os certificados e os cálculos sobre a segurança funcional usam vários índices e termos. Aqui estão os mais importantes para o cálculo do SIL:

- λ (taxa de falha), as seguintes atribuições aplicam-se aqui: S para a taxa total de falhas seguras, SD para a taxa de falhas seguras e reconhecíveis, SU para a taxa de falhas seguras e indetetáveis, D para a taxa total de falhas perigosas, DD para a taxa de falhas perigosas reconhecíveis e DU para a taxa de falhas perigosas e indetetáveis.

- Tipos de dispositivos: A é a abreviação de um dispositivo no qual o comportamento de falha de todos os componentes utilizados e o comportamento de erro são determinados adequadamente, por exemplo, através de testes operacionais. O tipo de dispositivo B, por outro lado, significa que o comportamento da falha de pelo menos um componente e o comportamento no caso de uma falha não são adequadamente determinados.

- HFT (Tolerância a falhas do hardware): a capacidade de continuar a execução de uma função necessária no caso de erros e desvios. Com o HFT0, um único erro pode levar à perda da função de segurança (por exemplo, nos circuitos 1oo1). Com o HFT1, a perda de segurança ocorre apenas se ocorrerem pelo menos dois erros simultaneamente (por exemplo, nos circuitos 1oo2). Com o HFT2, pelo menos três erros devem ocorrer simultaneamente (por exemplo, nos circuitos 1oo3).

- High Demand: um modo de operação com uma alta taxa de solicitação ou solicitação contínua para o sistema de segurança. Funciona continuamente ou exige a ativação do sistema de segurança mais de uma vez por ano.

- Low Demand: um modo de operação com uma baixa taxa de solicitação para o sistema de segurança. Não deve ser ativado mais de uma vez por ano.

- MTBF (tempo médio entre falhas): o tempo médio entre duas falhas consecutivas.

- PDF (Probabilidade de falha perigosa na baixa taxa de solicitação): a probabilidade de que uma função de segurança falhará no modo de baixa taxa de solicitação (pedidos/ano < 10) = baixa taxa de solicitação.

- PFH (Probabilidade de falha por hora): a probabilidade de que a função de segurança falhará durante o uso contínuo (pedidos/ano >10 pedidos) = alta taxa de solicitação.

- SFF (Fração de falha segura): a percentagem de falhas seguras no número total de falhas.

Do que é feito um sistema de segurança?

Um circuito SIL geralmente consiste em três segmentos:

- Sensores (por exemplo, sensores de pressão, de temperatura e de nível)

- Unidade de avaliação e de saída (por exemplo, circuito alugado de segurança)

- Válvula automatizada que consiste em válvula solenoide de processo, válvula de atuador e de processo.

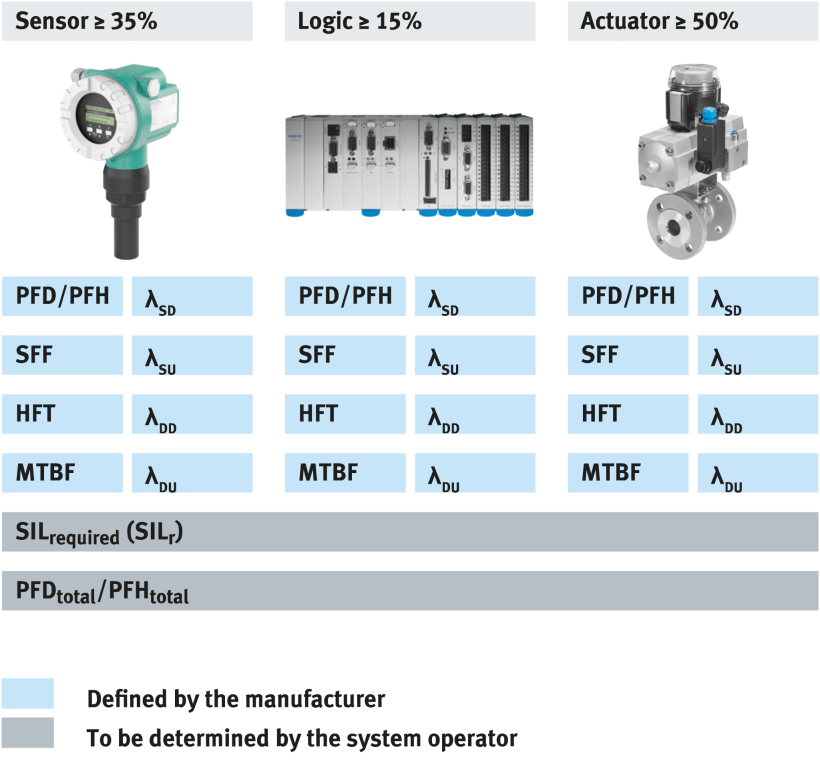

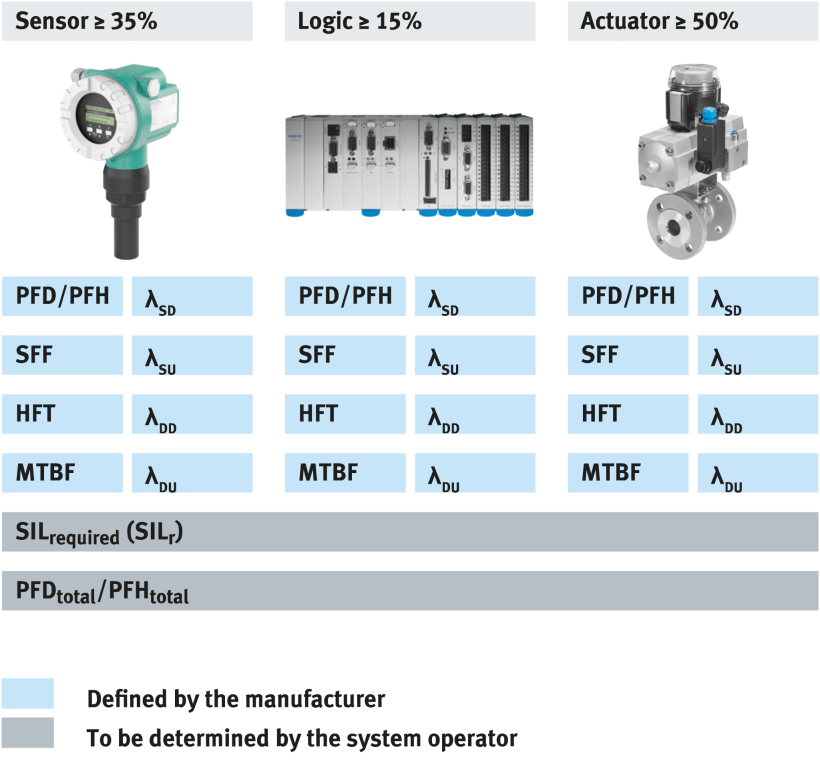

O que é a distribuição de PFD/PFH para os subsistemas?

A distribuição das probabilidades de falha para os subsistemas de uma função de segurança é a seguinte para os sistemas de canal único: a maior carga de peso é dada à taxa de falha SD dos atuadores.

Onde posso ver os valores para o cálculo do SIL?

Todas as probabilidades de falha necessárias para o cálculo do SIL podem ser encontradas nas declarações ou certificados do fabricante (destacados em azul). Elas são usadas para calcular a probabilidade total da falha (os valores estão destacados a cinza) de acordo com o SIL.

Quando são necessários os certificados?

Quanto maior o nível de segurança exigido de uma instalação, maior o nível de independência necessário pela norma para o órgão que avalia a segurança funcional. De acordo com a IEC 61511, as declarações do fabricante até SIL2 são completamente adequadas. Acima do SIL3, é necessário o certificado de uma organização independente.

Nível de integridade de segurança - órgão avaliador

SIL 1 - pessoa independente

SIL 2 - departamento independente

SIL 3 - organização independente

SIL 4 - organização independente

Onde estão localizados os certificados SIL?

Os certificados SIL e as declarações do fabricante SIL dos produtos Festo podem ser encontrados na página de detalhes do produto em "Transferências e meios" na categoria "Certificados".

Como posso controlar atuadores de forma redundante?

Quais soluções de redundância do SIL a Festo possui?

A Festo pode oferecer-lhe o controlo redundante correto para todos os requisitos de segurança:

Bloco NAMUR redundante (1oo2, 2oo2): O bloco NAMUR permite a instalação de duas válvulas solenoides com um diagrama de conexão NAMUR, que são conectadas de forma redundante através da interface NAMUR. Os blocos estão disponíveis na função de segurança (1oo2) ou com maior disponibilidade (2oo2). Você pode montar o bloco diretamente em atuadores de um quarto de volta através da interface. Também é possível a instalação separada com tubulação associada.

Válvulas redundantes em linha (1oo2, 2oo2): A Festo usa a tecnologia da válvula VOFD testada e comprovada para esses sistemas compactos. O circuito redundante da válvula pneumática garante a função de segurança redundante (1oo2) ou fornece maior disponibilidade (2oo2) para válvulas de processo automatizadas. Graças ao revestimento Ematal, estas válvulas pneumáticas atendem as normas de segurança mais elevadas na engenharia de processos e suportam as condições ambientais mais adversas.

Bloco de válvulas combinadas (2oo3): O sistema 2oo3 combina as duas tecnologias e, portanto, fornece segurança e disponibilidade máximas. Este bloco de válvula é uma variante em linha que é integrada nas suas instalações. As válvulas padrão instaladas são definidas e montadas no bloco através da interface NAMUR de acordo com VDI/VDE 3845. Isto significa que o bloco é instalado uma vez, apenas as válvulas pneumáticas são substituídas pela interface de acordo com o plano de ciclo de vida útil de segurança/de vida útil. Para além disso, com este sistema as funções das quatro válvulas pneumáticas podem ser derivadas para que a manutenção possa ser realizada durante a operação. O manómetro montado diretamente no bloco de válvulas indica sempre de maneira confiável e rápida se a válvula pneumática está pressurizada.

Mais alguém precisa saber disto?

Por que não fala sobre isto com os seus especialistas antes de escolher a Festo? Basta partilhar as nossas soluções recomendadas e exemplos de aplicação, utilizando este link.