Best Practice

As seguintes aplicações mostram um exemplo da variedade de movimentos livremente combináveis que são possíveis com o Motion Terminal – também para um reequipamento do seu sistema. Inspire-se!

Pick & Place altamente flexível

Com o Motion Terminal VTEM, pode implementar todas as funções da sua aplicação Pick & Place em apenas um sistema. Vários componentes, como amortecedores de impacto, reguladores de fluxo, etc., podem ser omitidos.

A construção torna-se muito mais fácil, porque as Motion Apps agora assumem muitas tarefas e substituem estruturas mecânicas complexas. Para uma qualidade consistente, pode ler os dados do processo a qualquer momento e reagir rapidamente aos desvios.

Processar os processos complexos em paralelo

Com a Motion App "Regulador de pressão", pode controlar até 8 cilindros de dupla ação que processam um reservatório de plástico em paralelo com diferentes tarefas. O controlo de pressão digitalizado individualmente para cada cilindro garante a pressão de trabalho correta em cada caso – sem sensores externos. Desta forma, obtém a segurança perfeita do processo e poupa ar comprimido em muitos lugares.

Controlo simultâneo de mais fluxos

O enchimento de recipientes como frascos com nitrogénio ou outros gases torna-se mais económico com a aplicação "Controle de fluxo". O controle de fluxo com até 8 canais ocorre simultaneamente. Através da dosagem exata, também poupa nitrogénio de forma significativa. O controlo de nitrogénio digitalizado é à prova de violação, flexível – e, graças à aplicação “Regulador de pressão”, ele ainda encurta os tempos de ciclo.

Girar suavemente e sem vibração

Com o Motion Terminal, pode obter um carregamento de peças de trabalho mais suave, rápido e eficiente, p. ex. em prensas. O movimento quase sem vibração reduz significativamente os tempos de ciclo e, ao mesmo tempo, prolonga a vida útil do sistema. O curso de retorno vazio ocorre de forma otimizada em termos de energia com menos pressão.

Processamento seguro em máquinas-ferramenta

Nesta aplicação, mata vários coelhos de uma cajadada só com o Motion Terminal: desde o agarre individual das ferramentas à abertura e fechamento acelerado das portas de proteção até à monitorização do contacto para poder processar as peças de trabalho de forma perfeita.

Prensagem de materiais flexíveis de forma rápida e segura

O ajuste dinâmico da pressão através da app "Regulador de pressão" permite alcançar a mais alta qualidade do processo na prensagem de materiais flexíveis, p. ex., airbags em cápsulas. Em comparação com os sistemas pneumáticos convencionais, a construção é consideravelmente simplificada e os conjuntos de parâmetros podem ser facilmente duplicados.

Agarre flexível com End-of-Arm-Toolings (Ferramentas de extremidade de braço)

Os robôs podem executar uma grande variedade de tarefas simplesmente trocando as End-of-Arm-Toolings (EOAT), que estão equipadas com diferentes componentes. O Motion Terminal permite-lhe aproveitar mais facilmente esta flexibilidade na operação: independentemente do número de EOAT utilizadas num robô. O Motion Terminal controla-as a todas de forma centralizada. A construção e a colocação em serviço são também facilitadas.

Regular a tensão constante da banda de forma inteligente

Quer se trate de têxteis, películas ou papel: a regulação inteligente e digitalizada do rolo livre assegura que a tensão da banda é mantida sempre constante. A app "Regulador de pressão proporcional" compensa oscilações na tensão da banda de forma imediata. A monitorização em tempo-real do sistema, incluindo por diagnóstico remoto, oferece-lhe uma vantagem significativa em termos de fiabilidade do processo.

Manusear peças sensíveis com segurança, delicadeza e rapidez

A combinação das Motion Apps "Controle de posição" e "Regulador de pressão proporcional" permite eliminar o conflito entre velocidade e transporte seguro. Pode ver como isto se processa no manuseio de wafers altamente sensíveis. Ambas as apps estão sincronizadas para atuarem da forma mais eficaz nos pontos certos do processo.

Na prática:

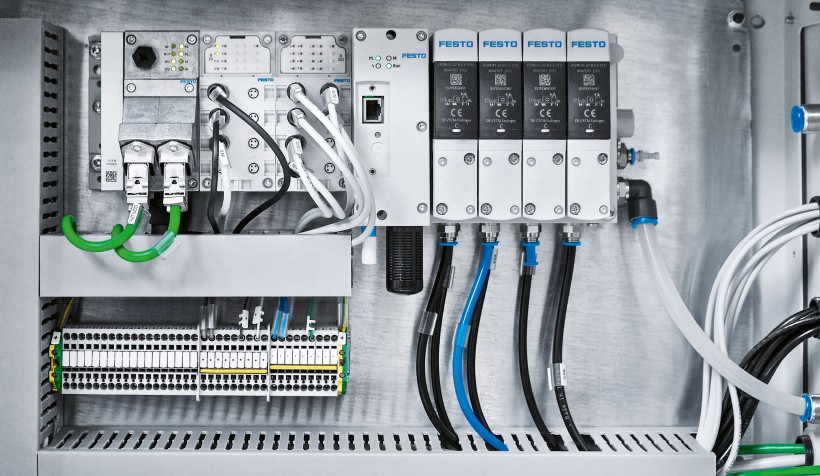

O modo de construção combina perfeitamente o trabalho manual e a Indústria 4.0

Flexibilidade, tempos de ciclo curtos e melhor aproveitamento dos materiais: esses foram os requisitos da nova máquina para a produção de divisórias para cartões de crédito para carteiras. Autec, um fabricante de sistemas de automação para fábricas de calçado e artigos de couro de Pisa, desenvolveu a máquina para uma conhecida marca italiana. A solução perfeita inclui: o Festo Motion Terminal.

É necessária uma reconfiguração rápida

A Autec exigia um componente facilmente reconfigurável para a nova máquina. A função e a taxa de fuga das válvulas devem ser fáceis de alterar – e deve ser possível controlá-las remotamente ao mesmo tempo – como com o Motion Terminal controlado por aplicação.

O software e as aplicações desempenharam um papel fundamental na implementação. Eles determinam as funções das válvulas e contribuem significativamente com a máquina.

A aplicação também pode ser usada para controlar remotamente várias ferramentas e o funcionamento da máquina. Ilario Barsacchi, engenheiro e gestor de projetos da Autec explica: "A reconfiguração do Festo Motion Terminal agora é extremamente rápida. Em vez de solicitar, instalar e reconfigurar válvulas proporcionais adicionais, só tivemos de ativar uma aplicação."

Dobragem ultrarrápida de divisórias para cartões de crédito

A nova máquina da Autec controla a colagem de duas peças, uma feita de couro e outra de seda. Um servorrobô então encaminha as peças coladas para uma máquina de dobrar couro. "Esta solução compacta de poupança de espaço cola e dobra 8 divisórias para cartão de crédito em 14 segundos", continua Barsacchi.

Muitas funções numa válvula – graças às aplicações

O Motion Terminal permite uma troca de função rápida da ferramenta da cabeça da garra de sucção para a cabeça da garra com grampo de pino: as válvulas podem ser usadas tanto como válvulas proporcionais quanto como válvulas de comando. O sistema é então um hardware que pode ser reprogramado repetidas vezes, o conteúdo do software adapta-se à aplicação em questão. Já lá vai o tempo em que a válvula só tinha uma única função. O software de gestão foi desenvolvido para esta máquina e utilizado num PLC, que serve como interface para o controlo do produto. Todo o procedimento foi muito simples e não causou dificuldades.

Zero erros, uso perfeito dos materiais

A propensão a erros da produção manual destas divisórias para cartão de crédito foi eliminada e a matéria-prima disponível utilizada de forma ótima, graças a uma verdadeira solução da Indústria 4.0.