Eficienta ridicata, emisii reduse si fara uzura mecanica - pilele de combustie ofera multe avantaje ca furnizori de energie durabila. Acestea sunt potrivite pentru alimentarea masinilor, a dispozitivelor mobile, dar si ca surse de energie eficiente pentru centralele electrice stationare si multe altele. Printre cele mai importante componente ale sale se numara asa-numitele placi bipolare. Placile de electrozi realizate din metal, plastic sau nanotuburi de carbon sunt acoperite cu un catalizator, cum ar fi placa electronica de baza sau paladiul. Acestea separa gazele de reactie si mediile de racire unele de altele si le distribuie in zonele de reactie respective ale pilelor de combustie. Pentru a fi conductoare din punct de vedere electric si termic, precum si rezistente la influente chimice si la presiuni de contact mecanice ridicate, placile bipolare trebuie sa fie de o calitate foarte ridicata. O noua instalatie de testare de la P+K Maschinen- und Anlagenbau GmbH verifica starea suprafetei placilor bipolare si le masoara grosimea. Cilindrii electrici EPCO cu motor pas cu pas EMMS-ST si controler de motor CMMO-ST de la Festo asigura transportul fara vibratii al placilor bipolare in instalatia de testare. instalatia a fost dezvoltata ca parte a unui proiect de cooperare ZIM de catre Zentrum für BrennstoffzellenTechnik ZBT GmbH, Duisburg, Gesellschaft zur Förderung angewandter Informatik e.V. GFaI Berlin si Divis Intelligent Solutions GmbH, Dortmund.

Energie fara abateri

Descoperita in urma cu peste 170 de ani, dezvoltarea pilelor de combustie a fost umbrita de motoarele cu combustie timp de multi ani. Desi au facut posibila aselenizarea in anii 1960, ca sursa de energie fara emisii de gaze de esapament, potentialul lor a devenit cunoscut publicului larg abia in contextul dezbaterii tot mai intense privind clima. Spre deosebire de motoarele termice, pilele de combustie genereaza energie electrica direct din energie chimica. Acestea nu au nevoie de devieri prin procese termice si lucru mecanic. Fara transformarea complexa in energie termica si electrica, pilele de combustie ating un grad ridicat de eficienta. Celulele unice sunt formate din doi electrozi si o membrana semipermeabila, numita si placa bipolara. Energia electrica este generata prin schimbul de electroni si protoni ai apei si oxigenului intre doi electrozi.

La cerere: energii regenerabile

Expertul Festo Michael Karcher intr-o discutie cu revista pentru clienti "tendinte in domeniul automatizarii".

tendinte in domeniul automatizarii: cum sprijina Festo dezvoltarea energiilor regenerabile?

Michael Karcher, seful segmentului industrial DE ELA si Solar, Festo: La Festo, am cercetat tehnologiile de productie pentru generarea de energie regenerabila inca din 2006. Identificam procesele noilor tehnologii si dezvoltam tehnici practice pentru acestea. Aceasta include, de exemplu, proiectarea de noi instrumente de prindere si de manipulare care sa nu afecteze finisajul de suprafata al produselor sensibile.

tendinte in domeniul automatizarii: Ce avantaje ofera acest lucru in domeniul pilelor de combustie?

Michael Karcher: In productia de pile de combustie, manipularea cu oscilatii si vibratii reduse poate creste durata ciclurilor si poate contribui astfel la o productie eficienta. In cazul in care costurile de productie scad, cresc sansele ca energiile regenerative, cum ar fi pilele de combustie, sa se impuna pe piata.

Manipulare fara contact

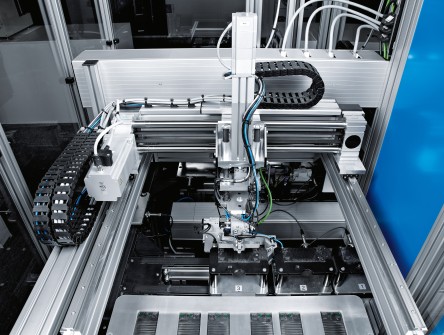

Instalatia de testare inovatoare a P+K este utilizata in scopuri de cercetare si serveste la dezvoltarea de noi tehnici de productie a pilelor de combustie pentru industria furnizoare. Procesul de testare are loc la un total de 12 statii individuale. La si intre acestea, cilindrii electrici EPCO asigura un transport cu vibratii reduse. La prima statie, un dispozitiv de prindere Bernoulli preia placile bipolare de pe o banda transportoare si le plaseaza pe un suport de piese de lucru. Pentru a putea plasa placile de electrozi pe acesta, un colt este deschis pneumatic, placa bipolara este introdusa in suport, iar suportul este apoi inchis pneumatic printr-un mecanism cu arc.

Eliminare delicata

intr-o alta etapa de lucru, partea de racire a placii bipolare este inspectata optic cu ajutorul unei camere industriale de inalta performanta. Este sustinuta de iluminarea in camp luminos si in camp intunecat. Cu ajutorul schimbarii conditiilor de iluminare, pot fi identificate defecte de suprafata de diferite tipuri. In urmatoarea statie de cotitura, rotita la 180 de grade, urmeaza inspectia suprafetei de jos, numita si partea campului de curgere. Statia de testare ulterioara determina grosimea placilor bipolare intr-un total de noua puncte. Monitorul care este pozitionat deasupra statiei afiseaza imaginea curenta a placii bipolare si astfel permite accesul vizual usor la datele de masurare a grosimii. Comparatia cu datele de imagine arata daca placile bipolare sunt intr-o stare calitativa suficient de buna. Piesele defecte sunt evacuate din procesul ulterior, iar piesele bune sunt transportate de instalatie la o statie de evacuare. Aici se plaseaza o manipulare electrica a axei Z intr-o magazie. Cilindrii electrici EPCO asigura o miscare lina in pozitia de depunere. Datorita amortizarii avansate, a pozitiei finale, a actionarii cu surub cu bile si a tijei pistonului anti-rotatie, ghidate prin alunecare, acestea previn chiar si cea mai mica deteriorare a placilor bipolare din magazie.

Transport continuu

Miscarea armonica a cilindrului electric EPCO permite circulatia continua a celor 16 suporturi de piese de prelucrat din instalatie. Numai in acest fel se pot obtin timpi de ciclu scurti, de aproximativ patru secunde. Acest lucru se datoreaza faptului ca nu exista timp pentru a opri instalatia pentru a face fotografii la statiile de masurare. In paralel cu masuratorile, se efectueaza sarcini de pozitionare care, atunci cand se utilizeaza cilindri conventionali, ar putea duce la socuri si vibratii, ceea ce ar influenta negativ rezultatele masuratorilor camerelor. Aceasta problema nu apare in cazul cilindrilor electrici EPCO cu functionare lina. Cilindrii ofera avantajul suplimentar de a fi extrem de simplu de invatat si de a reduce efortul necesar pentru punerea in functiune si schimbarea produselor.

Un IO-Link serveste ca sistem de bus la nivelul intregii instalatii, de la master la toti senzorii si actionarile. Acest lucru a insemnat ca intreaga periferie a instalatiei a putut fi conectata usor si eficient, iar timpul necesar pentru programare a fost redus semnificativ. Noua instalatie de testare a P+K demonstreaza astfel cum dezvoltarea continua a componentelor de automatizare, a proceselor poate contribui in mod semnificativ la tehnologiile de pionierat in mai multe etape mici.

Intoarcerea placilor cu 90, respectiv 180 de grade - in cadrul portalului tridimensional din statia 1 - are loc datorita unui cilindru oscilant pneumatic pivotant DRQD montat pe axa Z.

O insula de ventile VTUG controleaza toate actuatoarele pneumatice din instalatie, conectate la controlerul master prin IO-Link.

P+K Maschinen- und Anlagenbau GmbH

Strada Schlagbaumer 92a

42653 Solingen

Germania

Domeniu de activitate: proiectare, dezvoltare si productie in domeniul mecanicii/electricitatii, masini speciale, echipamente de operare, constructii de instalatii, tehnologie asamblare, statii si echipamente de testare a scurgerilor

- Acest articol a aparut in revista pentru clienti Festo Tendinte in domeniul automatizarii 1.2014