Cum putem extrage CO2din atmosfera si contribui in mod activ la protectia climei? Cum putem sa reducem consumul de materiale, sa reciclam mai mult si, in acelasi timp, sa dezvoltam materii prime alternative? La Festo, ne preocupa aceste intrebari de ceva timp si deschidem noi drumuri: transferam expertiza noastra industriala in tehnologia de automatizare spre procesele biologice.

Celula ca fabrica

Celulele vii sunt cele mai mici fabrici din lume. Prin intermediul fotosintezei, celulele algelor transforma lumina solara, dioxidul de carbon si apa in oxigen si purtatori de energie chimica sau substante organice valoroase in cloroplastele lor. Algele sunt mici salvatori ai climei, deoarece fixeaza de zece ori mai mult CO2decat plantele terestre. Prin cultivarea lor automata in bioreactoare, aceasta valoare poate fi marita de zece ori.

Conditii de crestere optimizate prin automatizare

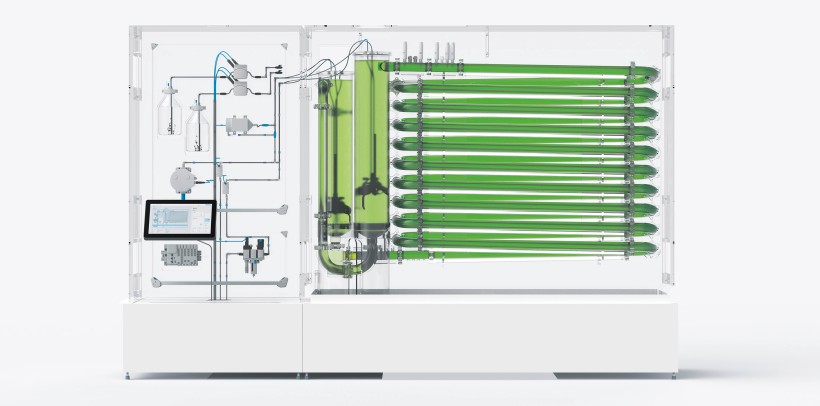

Cu ajutorul tehnologiei noastre de automatizare, biomasa poate fi cultivata intr-un ciclu inchis, intr-un mod foarte eficient, cu economie de resurse si pe scara larga. Biomasa obtinuta poate fi utilizata in industria chimica, alimentara sau farmaceutica. Astfel, prezentam BionicCellFactory ca instrument pentru transformarea biologica spre o economie circulara ecologica.

BionicCellFactory este impartita in cinci module unde natura si tehnologia se imbina in diverse moduri. Spre deosebire de procesele chimice, nu avem nevoie de temperaturi inalte, presiuni ridicate si toxine.

Cele cinci module ale fabricii celulare

1. Colectarea CO2: fixarea CO2 din aer

Algele se dezvolta cel mai bine la o concentratie de CO2de aproximativ doua procente. Insa, deoarece aerul inconjurator contine mult mai putin de un procent, modulul de colectare a CO2imbogateste algele cu o concentratie mai mare: acesta filtreaza gazul necesar din aerul comprimat, suflandu-l intr-o camera cu granule de fixare a CO2.

Granulele sunt constituite dintr-un polimer care poate absorbi sau elibera CO2in functie de conditiile predominante. Odata ce granulele au absorbit suficient CO2,acestea sunt incalzite la o temperatura de 90 de grade Celsius pentru a elibera din nou gazul. Gazul CO2concentrat este in cele din urma racit intr-un rezervor de stocare intermediar si suflat in bioreactor prin intermediul unui element de gazare.

2. Analiza: monitorizarea celulelor cu ajutorul senzorilor cuantici si al inteligentei artificiale

O provocare majora in cazul bioreactoarelor este determinarea cantitatii de biomasa. Pentru a face acest lucru, folosim o metoda optica bazata pe microscopie si inteligenta artificiala in modulul de analiza, precum si tehnologie cuantica. Microscopul digital furnizeaza in mod continuu imagini care sunt evaluate de inteligenta artificiala. Prin intermediul imaginilor de training, a invatat sa recunoasca celulele algelor.

Pentru senzorul de particule bazat pe cuantica, o pompa de precizie transporta celulele de alge in afara sistemului de cultivare. Cu ajutorul unui sistem precis de ventile, acestea sunt introduse intr-un rezervor de amestecare unde sunt diluate cu apa pentru conditii optime de analiza. Asa-numitul principiu al presiunii asupra lichidului permite o viteza de curgere uniforma si directioneaza amestecul catre senzorul cuantic.

Senzorul – dezvoltat de start-up-ul Q.ANT – furnizeaza cantitati uriase de date, care pot consta in marimea si numarul algelor, dar si al corpurilor straine. Aceste analize fac posibila reactia la evenimentele de proces intr-o maniera previzionala, precum si interventia regulatoare.

3. Cultivare: cresterea controlata a biomasei prin automatizare

Inima fabricii BionicCellFactory este un sistem de tuburi de 45 de metri lungime de la compania Algoliner, cu o capacitate de 80 de litri. In aceasta sectiune fotosensibila transparenta si luminata, celulele algelor isi desfasoara fotosinteza in conditii optime de crestere. Senzorii masoara constant conductivitatea, valoarea pH-ului, oxigenul si concentratia de CO2precum si temperatura.

In functie de nevoile algelor, sistemul adauga nutrienti precum potasiu, fosfor si azot. Un schimbator de caldura asigura temperatura corecta. Controlul debitului masic si tehnologia inovatoare a ventilului piezoelectric permit o dozare precisa a aerului. Pana la 20 de litri pe minut sunt furnizati printr-un element de aerare. Bulele fine de aer rezultate asigura schimbul optim de CO2si O2intre alge si mediu.

4. Recoltare: recoltarea algelor cu ajutorul unei centrifuge

Modulul de recoltare reprezinta interfata dintre cultivare si transformarea enzimatica a materialului biologic cultivat. O centrifuga asigura recoltarea continua a biomasei: la o viteza de 10.000 de rotatii pe minut, celulele de alge sunt separate de mediul lor apos si presate pe margine; apa este prin urmare returnata in proces.

Prin intermediul unei pompe, algele sunt in cele din urma transferate in modulul urmator pentru a fi prelucrate in continuare. Momentul si cantitatea de recoltare sunt reglate, astfel incat vitalitatea algelor sa ramana la un nivel optim, iar cantitatea adecvata de biomasa sa fie disponibila pentru transformare in etapa urmatoare.

5. Transformarea enzimatica: extractia si prelucrarea ulterioara a componentelor celulare

Cinci asa-numite cuburi de transformare cu sarcini individuale creeaza conditii optime pentru rafinarea algelor cu ajutorul enzimelor. Acestia sunt catalizatori biologici care sunt alimentati in mod specific. Astfel, acestea sprijina transformarea treptata, fara a fi necesara utilizarea unor metale grele.

Pentru a extrage in cele din urma componentele individuale din algele recoltate, asa-numitele foarfeci enzimatici deschid peretii celulelor si astfel au acces la ingrediente: amidon, proteine, coloranti si uleiul de alge pe care il dorim in acest caz. Pentru asta nu este nevoie de multa energie, deoarece procesul ecologic functioneaza in conditii ambientale blande – controlate automat – de 40 de grade Celsius si o valoare a pH-ului de cinci. Uleiul de alge obtinut poate fi utilizat acum ca supliment alimentar si pentru producerea de produse cosmetice sau poate fi transformat in surse de energie sau in bioplastice. Resturile de alge pot fi folosite ca hrana pentru animale sau ca ingrasamant.

Arhitectura de control

Structura modulara a BionicCellFactory se reflecta si in arhitectura de control: fiecare modul este controlat printr-un controller CPX-E de la Festo. Prin urmare cele cinci etape ale procesului pot fi operate atat in combinatie, cat si separat si pot fi schimbate cu usurinta in cazul unor modificari de productie.

Prin intermediul sectiunilor de afisare de pe panoul de control, expertii pot monitoriza si modifica parametrii individuali ai etapelor procesului. Schimbul de date intre module are loc prin OPC UA si permite controlul eficient al intregului sistem BionicCellFactory.

Sistemele de productie ale viitorului

BionicCellFactory, ca fabrica model, este planul universal pentru sistemele de productie holistice ale viitorului. Cu ajutorul tehnologiei noastre de automatizare, acesta poate fi adaptat la orice dimensiune. Pentru a satisface cererea viitoare de materii prime regenerabile, sunt necesare bioreactoare cu o capacitate de cateva mii de litri. Pentru a se asigura ca instalatiile pot produce in mod fiabil dimensiunile dorite de biomasa, este nevoie de expertiza in automatizarea proceselor.

Dezvoltam alaturi de clientii nostri solutii inteligente de cabinete de control pentru bioreactoare si continuam sa ne extindem portofoliul. In ceea ce priveste controlul procesului, asiguram un control stabil si precis al procesului cu productivitate maxima. Printre care strategii optimizate de alimentare cu gaz si hrana, algoritmi de control, senzori soft pentru determinarea biomasei in timp real si concepte de sistem pentru procesele de productie pe baza de biomasa.

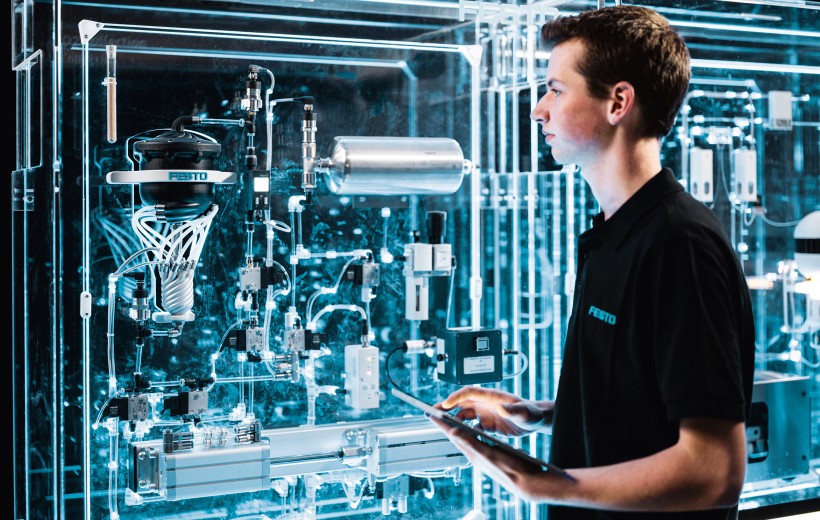

Noi domenii profesionale pentru noile tehnologii

Personalul tehnic inalt calificat si biotehnologiile nu sunt disponibile oriunde. De aceea, expertii nostri de la Festo Didactic analizeaza deja noile cerinte de cunoastere pentru a defini legaturi interdisciplinare si pentru a stabili cai de formare inovatoare, cursuri de licenta si calificari suplimentare in domeniile biomecatronicii, biointeligentei si sustenabilitatii.