Industry 4.0 in aplicare

Flexibilitate, simplitate, siguranta si productivitate marita - Industry 4.0 reuneste diverse domenii de competenta ale Festo si aduce astfel multiple beneficii pentru productia dvs.. Va oferim o imagine de ansamblu a domeniilor in care va puteti dota pentru Industry 4.0 si va prezentam solutii, exemple practice si produse adecvate.

Industry 4.0 in productie

Linii de asamblare extrem de flexibile

In contextul pietelor nestatornice si a produselor individualizate pana la lot de dimensiunea 1, schimbarea rapida a lotului a devenit un criteriu eliminatoriu. Flexibilitatea necesara este asigurata in primul rand de inteligenta de productie modulara direct la nivel de camp, de exemplu, sub forma configurarii unor insule de ventile sau a unor sisteme de transport cu control integrat.

In cadrul proiectului de cercetare Industry 4.0 SmartFactory, Festo a avut o contributie semnificativa la realizarea efectiva a celulelor de masini flexibile, modulare si conectate in retea de la diferiti producatori. Acest lucru a fost deja transpus in realitate in Festo Technology Factory si s-a dovedit, printre altele, ca timpii de pregatire a liniilor de asamblare in retea pot fi redusi de la cateva ore la 13 secunde. De asemenea, puteti gestiona implementarea de noi tehnologii sau procese de productie intr-o singura dupa-amiaza. Chiar mutarea intregii instalatii nu mai dureaza in jur de trei saptamani, ci doar trei zile.

Important: Instalatiile existente raman profitabile si in Industry 4.0 cu componentele de modernizare adecvate. Deocamdata, producatorii, respectiv utilizatorii trebuie sa stabileasca ei insisi specificatiile interfetelor masinilor pentru propriile procese; standardele corespunzatoare sau recomandarile VDMA fiind inca in asteptare.

Sisteme proiectate pentru eficienta energetica

Costurile energiei nu vor scadea de la sine. Cheia unei productii eficiente este gestionarea optima a resurselor proprii si a energiei, actiune fezabila doar pentru sistemele conectate in retea. Exemplul nostru principal este unitatea de productie Festo din fabrica tehnologica din Scharnhausen: beneficiind de izolare buna, recuperare de caldura, generare de aer comprimat in functie de cerere etc., locatia indeplineste cele mai inalte standarde energetice.

Mai presus de toate, insa, un sistem de senzori in retea monitorizeaza consumul tuturor masinilor. Aplicatiile M2M (machine-to-machine) comunica independent prin OPC UA cu sistemul de control al productiei (MES), care este setat pentru o sincronizare optima si se evita varfurile de energie. Pe instalatiile existente s-au instalat ulterior senzorii necesari si micul sistem de control, printre altele cu ajutorul terminalului electric CPX si al modulului nostru de eficienta energetica MSE6-E2M. Acest lucru a necesitat investitii de aproximativ 3.000-5.000 de euro pentru fiecare utilaj. Din perspectiva profitabilitatii, fabrica poate economisi aproximativ 3 GWh, ceea ce inseamna recuperarea investitiei in mai putin de trei ani. In alte proiecte ale clientilor, utilizarea serviciilor noastre Festo Energy Saving a dus chiar la economii de pana la 60%. Pentru instalatiile noi, cel mai mare potential consta in proiectarea rentabila din start.

Mentenanta mobila in retea

Un beneficiu major al Industry 4.0 este mentenanta predictiva, care limiteaza la minimum timpii de oprire neplanificati. In cadrul proiectului pilot de la Festo, iPad-urile au fost un element esential: colegii de la service nu numai ca pot afisa mesajele de eroare din instalatie pe tabletele lor, ci si toate instructiunile de reparatii, planurile, precum si listele de componente si piese de schimb. Daca este necesar, acestia pot apela la experti prin chat, pot incarca comenzi de reparatii anterioare si pot arunca o privire online in depozitul de piese de schimb. De asemenea, exista posibilitatea de a sti imediat ce mesaje de eroare sunt inca deschise si carui angajat ii sunt atribuite si cu ce prioritate.

Pe viitor, zona de mentenanta ar putea fi extinsa suplimentar, pana la o conectare in timp real cu portofoliul de comenzi si suport AR (realitate augmentata). Proiectul pilot a avut un succes atat de mare incat in prezent implementam acest sistem in toate fabricile Festo. OEE (Overall Equipment Effectiveness - eficienta generala a echipamentelor) pentru instalatia de productie a crescut semnificativ, angajatii sunt mai motivati, iar recuperarea investitiei se face in mai putin de sase luni.

De asemenea, puteti utiliza aplicatia mobila AX Smartenance (mentenanta inteligenta) in fabrica dvs., ca un manager de mentenanta digitala.

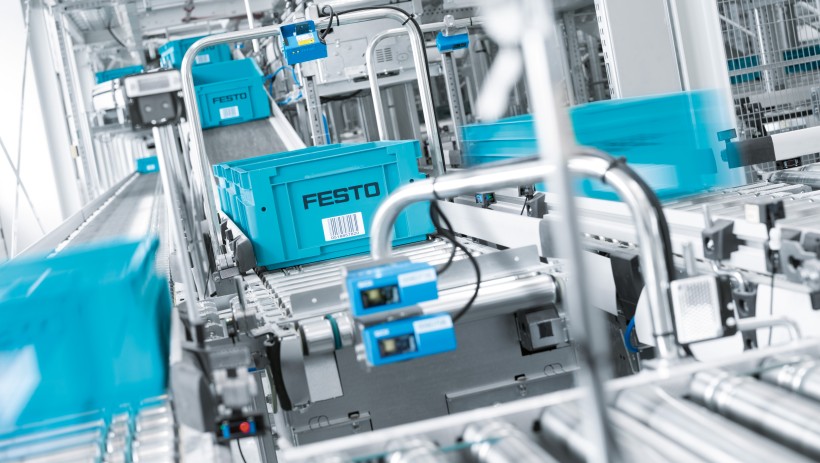

Fabrica tehnologica Festo din Scharnhausen

Industry 4.0 pusa in aplicare. La Fabrica tehnologica Scharnhausen producem ventile, insule de ventile, placi de circuite imprimate si module Festo in linii de asamblare in retea: flexibil, eficient din punct de vedere energetic si foarte productiv.

Optimizarea digitala a proceselor

Comanda in functie de cerere fara blocaje

Conform Teoriei constrangerilor (TOC) de E. M. Goldratt, fiecare valoare adaugata operationala are un punct de blocare. In fata sa, totul se blocheaza, in spatele sau, productia merge adesea in gol. Acest punct de blocare trebuie identificat si eliminat - astfel incat urmatorul blocaj sa devina vizibil si sa poata fi eliminat.

Am extins acest proces iterativ TOC la fabrica tehnologica din Scharnhausen si am transformat-o intr-o structura orientata spre blocaje (EOO). Concret, discutam despre timpii de executie si performantele de livrare. Cifrele cheie relevante sunt productia, stocurile si costurile de exploatare. Implementarea consta in crearea unei retele Industry 4.0 consistente, prin care toti cei implicati pot afisa datele necesare de la MES online - indiferent daca este vorba de un PC stationar, o tableta sau un smartphone.

Acest lucru functioneaza excelent, atat pentru noi, cat si pentru partenerii nostri de proiect: in prelucrarea metalelor, de exemplu, comandarea in functie de cerere cu ajutorul EOO a redus timpii de executie cu 56 % la nivelul intregii fabrici, iar in unitatile de servicii individuale cu pana la 90 %.

Productie in flux fara stocuri tampon mari

In comparatie cu productia pe loturi, productia in flux este mult mai flexibila. Timpii de executie sunt scurti, calitatea este buna, iar spatiul necesar este, de asemenea, redus. Mai presus de toate, procesele One-Piece-Flow pot fi configurate astfel incat depozitarea intermediara sa fie in mare parte eliminata, iar productia sa poata fi controlata mult mai flexibil.

In mod concret, am implementat astfel de sisteme Heijunka in cadrul structurii orientate spre blocaje (EOO), de-a lungul unui lant complet de procese, de la debitare la debavurare, gaurire si frezare pana la finisare si tratarea suprafetelor. Din punct de vedere tehnic, sunt utilizate solutii inteligente de manipulare de la Festo, precum si comunicarea M2M (machine-to-machine) prin OPC UA. Astfel, datele de operare, respectiv indicatorii de performanta cheie (KPIs) ai masinilor sunt sincronizate in permanenta. In cazul unei defectiuni, intreaga linie poate fi reglata corespunzator in aval, astfel incat sa nu fie impinse in fata ei valuri de material, care ar trebui procesate in weekend sau in schimburi de noapte costisitoare.

Cheia de produs pentru comenzi fara erori

In scenariile de digital-Twin din Industry 4.0, identificarile unice care pot fi citite de masini sunt esentiale. Festo are deja una: cheia de produs este fie un cod QR, respectiv un cod data matrix, fie un cod alfanumeric de unsprezece cifre care identifica in mod inconfundabil fiecare produs. Acest lucru inseamna ca aveti mereu la indemana date precum denumirea, tipul, numarul de serie, revizuirea etc., totul fiabil. Pana aici, totul este familiar. Dar cheia de produs poate face chiar mai mult: de exemplu, apeleaza automat documentatia specifica utilizatorului si datele CAD. De asemenea, simplifica enorm plasarea comenzii de componente si piese de schimb. Codul de identificare integrat face posibila declansarea comenzii corecte direct din productie de catre personalul de mentenanta sau constructorii de masini - eficient si garantat fara erori, chiar si pentru insule de ventile si subsisteme complexe cu sute de piese individuale.

Cheia de produs Festo este chiar cloud-ready: pentru sistemele pe care le (re)configurati prin intermediul aplicatiei si le gestionati prin intermediul platformelor IIoT, cheia de produs functioneaza ca un cod de acces. Astfel, puteti obtine cele mai recente firmware-uri, actualizari si servicii pur si simplu din Festo App World si beneficiati de siguranta pe termen lung.

Mentenanta mobila in baza criteriilor de eficienta

Sistemele de tichete sunt deja foarte utile - dar si mai bune sunt solutiile inteligente care sunt concepute pentru procesele de productie in flux si pentru organizarea orientata spre blocaje (EOO).

In primul rand, acest lucru inseamna ca personalul de mentenanta este cu adevarat mobil si are la dispozitie, pe traseul online, in timp real toate datele operationale si toate datele necesare despre utilaje. O aplicatie ii directioneaza catre urmatoarea locatie inainte ca aceasta sa devina un blocaj. Avantaje: puteti scuti deplasarile de la biroul central de service pentru interventia pe masina - in cazul companiilor mari, acest lucru inseamna mai multe ore de lucru pe saptamana. In al doilea rand, comenzile pot fi prioritizate in baza criteriilor de eficienta, cum ar fi utilizarea, starea comenzii si prioritizarea valorii adaugate a masinii. In al treilea rand, mentenanta mobila face ca personalul de service sa fie cu adevarat capabil sa actioneze: in mod ideal, puteti initia imediat o comanda de piese de schimb online si automat prin intermediul cheii de produs.

Logistica inteligenta cu Digital Twin

Un exemplu de interfata om-masina (HMI) care porneste de la om:ProGlove arata ca o manusa de lucru normala - cu exceptia faptului ca are un cititor de coduri de bare integrat pe spatele mainii. Angajatii din logistica il activeaza prin intermediul senzorilor integrati pe degetul mare, astfel incat acestia inregistreaza automat si digital ceea ce manipuleaza in timpul incarcarii si descarcarii printr-o singura operatiune. In plus, au ambele maini libere. Un mod de lucru mai rapid si perfect functional pentru locurile de munca manuale si de asamblare.

In fabrica noastra din Scharnhausen, am implementat deja in mare masura acest principiu al industriei inteligente si am marcat si codificat dispozitivele de asamblare in asa fel incat angajatii iau automat piesele potrivite - simplu, rapid si fara erori. Astfel, se creeaza in acelasi timp un "geaman digital" mai fidel al proceselor de productie. Acest lucru, la randul sau, permite controlul flexibil, precis si eficient al volumelor de productie si al fluxurilor de materiale.

Produse si solutii de la Festo

Prin intermediul gateway-ului CPX-IOT direct in cloud

Pentru ca datele privind masinile si productia dintr-o industrie conectata in retea sa fie utile, acestea trebuie sa fie grupate, consolidate si usor de manevrat. Aceasta sarcina este preluata de gateway-ul IoT CPX. In functie de complexitate, de la 10 pana la 31 de componente si module comunica in timp real la nivelul unitatii prin intermediul unei interfete OPC UA securizate. Gateway-ul traduce fluxurile de date in AMQP (MQTT si altele la cerere) si le face astfel compatibile cu cloud-ul, in conditii de siguranta. Astfel, toate optiunile pentru Industry 4.0 si analiza moderna a datelor sunt deschise, de la mentenanta inteligenta la Digital Twin complet.

Am oferit deja gateway-ului nostru IoT panouri pre-configurate care pot fi personalizate pe ecran: widget-uri cu indicatori de trafic si grafice pentru mentenanta preventiva si controlul utilizarii. Acesta este gata de utilizare imediata, de exemplu, in sistemele ciber-fizice, cum ar fi modulul de eficienta energetica MSE6-E2M, sistemul de manipulare YXMx sau Motion Terminal VTEM.

In practica, beneficiem de monitorizarea starii la cheie cu alerte automate si diagnosticare fiabila a defectiunilor in timp real, precum si optiuni extinse de analiza a datelor de economia companiei in Festo Cloud: analize de tendinte, sisteme de avertizare timpurie si posibilitati de control pentru cresterea eficientei generale a instalatiei pe baza unor indicatori cheie de performanta, de incredere.

Analiza datelor din Festo Cloud

La baza oricarui sistem de suport de specialitate, a oricarei decizii corporative bine fundamentate, a oricarei optimizari eficiente a proceselor se afla cifre cheie robuste. Acesta este motivul pentru care toate informatiile provenite de la gateway-urile IoT se reunesc in Festo Cloud si sunt pregatite pentru analiza inteligenta a datelor - fie ca sunt vizualizate sugestiv sub forma de panouri intuitive, fie ca evaluari complexe pe termen lung.

Modul in care companiile industriale isi vor gestiona propriile volume de date va fi decisiv pentru succesul viitor. In prezent, sunt deja disponibile optiuni de comanda si optimizare cuprinzatoare pentru Industry 4.0, la nivel de cloud. Festo Cloud contribuie in mod direct la reducerea timpilor neproductivi, la imbunatatirea utilizarii si la cresterea productivitatii generale. Nu in ultimul rand, unitatile de productie, precum si producatorii de masini si instalatii lucreaza deja la noi modele de afaceri si obtinere de venituri care rezulta din prelucrarea continua si pregatirea datelor de la utilaje in cloud.

Informatii de camp in Motion Terminal VTEM

Industry 4.0 inseamna mult mai mult decat senzori care transmit datele de la utilaje in cloud. Sistemele ciber-fizice autentice merg si in cealalta directie, aduc inteligenta de control la nivel de camp si chiar digitalizeaza pneumatica: Motion Terminal VTEM extinde cu usurinta instalatiile existente, adaugand functii Industry 4.0. Ventilele individuale sunt controlate prin intermediul aplicatiilor si sunt liber programabile prin WebConfig: nivel de presiune, droselizare, functie de ventil directional, diagnoza pierderilor etc. Motion Terminal VTEM ofera constructorilor de masini si instalatii mult mai multa libertate de actiune si faciliteaza construirea circuitelor pneumatice. Acesta preia functii pentru care inainte ar fi fost nevoie de peste 50 de componente, respectiv pozitii diferite. Mai presus de toate, insa, aceasta inseamna digitalizarea aerului comprimat: cu ajutorul Motion Terminal VTEM, puteti schimba pur si simplu functiile unui ventil prin intermediul software-ului, in loc sa modificati hardware-ul.

Asamblare bloc motor paralel

Datorita inteligentei descentralizate de pe insula de ventile CPX/VTSA, gripperele monteaza garnitura, pistonul si capul de cilindru in acelasi timp, nu succesiv: Cu interfata OPC UA in loc de cabinet de control.

Inginerie pentru Smart Factory

Limbajul de marcare pentru automatizari (AML)

Automation Markup Language (AML) s-a impus ca un format de schimb de date, in special pentru mediile de dezvoltare eterogene si pentru proiectarea intre producatori. Desi limbajul bazat pe XML provine din industria auto, consortiul de dezvoltatori l-a formulat ca un "facilitator digital" general. Festo este activ in calitate de membru al consiliului de administratie al asociatiei AutomationML si, alaturi de alti specialisti renumiti si institute de cercetare, se angajeaza in dezvoltarea, standardizarea si diseminarea ulterioara a standardului, in special in implementarea de instrumente inteligente in cadrul proiectului ENTOC (lantul de instrumente de inginerie pentru dezvoltarea eficienta si iterativa a fabricilor inteligente).

AutomationML nu este un format proprietar, ci este conceput pentru a fi neutru si extensibil. De fapt, situatia proiectantilor din domeniul ingineriei mecanice este mult mai buna datorita AML decat in domeniul automatizarii casnice, de exemplu, unde dezvoltatorii trebuie sa se confrunte cu o multitudine de probleme de interfata si intreruperi ale sistemului. AML permite schimbul de date de proiectare a instalatiilor si asigura documentatie fiabila, dar acopera, de exemplu, si implementarea simularilor de instalatii in sistemele de productie.

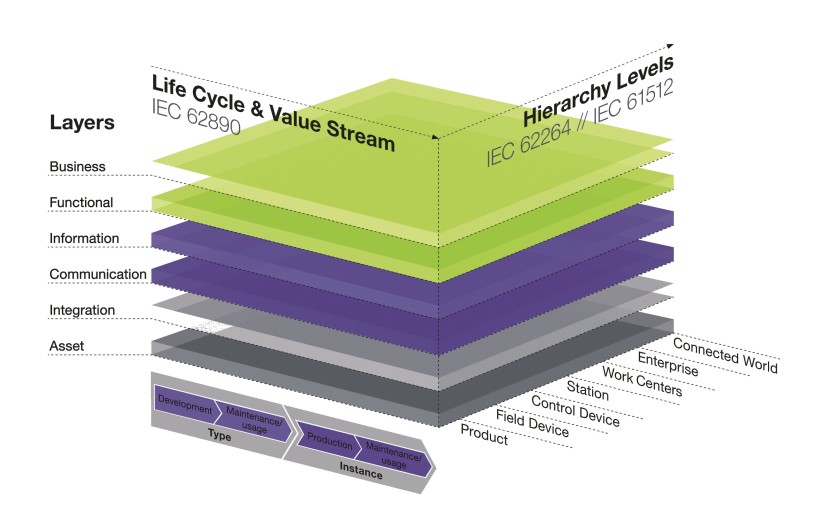

Management Shell pentru colaborarea M2M

Un consortiu deschis din cadrul Asociatiei centrale a industriei electrice si electronice (ZVEI) a prezentat deja un model de arhitectura de referinta pentru Industry 4.0 (RAMI 4.0) in cadrul Plattform Industrie 4.0 cu sprijinul BMWi si a definit caracteristicile esentiale ale unei componente Industry 4.0. Mai exact, proiectul de cooperare open source openAAS (open Asset Administration Shell) este acum despre un "cos de administrare deschis" pentru astfel de componente. Baza protocolului este OPC UA (Unified Architecture), care este deja utilizat in toate produsele Festo compatibile cu Industry 4.0.

In termeni practici, sarcina este de a descrie o componenta Industry 4.0 ca un sistem incapsulat cu interfete si, in acest fel, de a crea o imagine digitala - baza tuturor conceptelor Digital Twin si fundamentul oricarei colaborari M2M (machine to machine). Festo joaca un rol cheie in aceasta dezvoltare, iar implementarile pilot initiale au fost deja un succes.

BigDieMo: modele de afaceri bazate pe date

Big Data este subiectul unui proiect comun de cercetare finantat de BMBF, care s-a desfasurat pana la jumatatea anului 2019. Sarcina este de a dezvolta metode prin care companiile pot construi noi modele de afaceri bazate pe volumele de date generate de Industry 4.0.

La BigDieMo, Festo este responsabil in mod concret pentru elaborarea unui set de metode si instrumente pentru proiectarea structurata a serviciilor bazate pe date. Ne putem baza in acest caz atat pe propria experienta de la fabrica din Scharnhausen, precum si pe rezultatele instalatiilor-pilot din locatiile clientilor. Mentenanta a fost mereu un criteriu tehnic central pentru fiecare componenta industriala de la Festo, motiv pentru care s-a acordat o atentie deosebita acestui aspect, si nu doar de la aparitia posibilitatii de mentenanta predictiva.

Interfete si standarde deschise

O industrie legata in retea si colaborativa necesita doua lucruri: ca instalatiile, masinile, componentele si software-ul sa poata comunica (conectivitate) si sa utilizeze un limbaj comun in acest sens. Acest lucru necesita protocoale, interfete si standarde. Festo s-a bazat intotdeauna pe solutii neutre, independente de producator, in aceste puncte. Acest lucru se datoreaza faptului ca arhitecturile standard coerente si deschise aduc mult mai multe avantaje producatorilor de masini si instalatii de dimensiuni medii, precum si utilizatorilor finali, fata de conceptele proprietare.

Acesta este motivul pentru care suntem implicati in toate comitetele de standardizare relevante pentru Industry 4.0 si facem, de asemenea, lobby pe langa guvernul german pentru standarde deschise prin intermediul Platforma Industry 4.0. Integram prompt protocoalele actuale in produsele noastre, de la sistemele fieldbus prin IO-Link si pana la CODESYS. O mare parte din solutiile Festo au implementat deja OPC UA - de asemenea, lucram cu acest protocol M2M in propria noastra fabrica din Scharnhausen. Ne ghidam dupa modelul de arhitectura de referinta RAMI 4.0 cu conceptul de management shell al ZVEI, Bitkom si VDMA si suntem implicati activ, de exemplu, in dezvoltarea formatului de schimb de date tehnice AML, precum si in proiectul comun de cercetare ENTOC.

Brosura Industry 4.0

Toti cei cu responsabilitati corporative vor beneficia de o prezentare generala succinta a stadiului actual in Industry 4.0: Punem in evidenta tehnologia senzorilor si retelele, IoT si serviciile cloud, privind productivitatea acestora.