Nivo integriteta bezbednosti (SIL)

Da sistem u slučaju opasnosti ne bi postao opasan po ljude i životnu sredinu, morate sistemski pristupiti funkcionalnoj bezbednosti prilikom njegovog projektovanja. Zato su SIL specifikacije ključni kriterijum pri izgradnji sistema, posebno u hemijskoj procesnoj industriji.

SIL je skraćenica od Safety Integrity Level, na srpskom: nivo integriteta bezbednosti. SIL je međunarodna merna veličina koja se koristi za klasifikaciju funkcionalne bezbednosti sistema. Postoje četiri takva nivoa, od SIL1 do SIL4, pri čemu SIL4 predstavlja najveći rizik i zato zahteva najstrože mere. To konkretno znači da koristite verovatnoće kvara komponenti kako biste izvršili tačnu procenu rizika , preduzeli mere za smanjenje preostalog rizika , izabrali prikladne uređaje i na kraju sprovodili redovna ispitivanja da biste osigurali usklađenost sa SIL funkcijama.

Sigurnosni standardi SIL

SIL klasifikacija se zasniva na dva međunarodna standarda: IEC 61508 i IEC 61511.

IEC 61508 („Funkcionalna bezbednost električnih/elektronskih/programabilnih sistema koji se odnose na bezbednost“) je osnovni standard. Opisuje procenu rizika i mere za projektovanje odgovarajućih sigurnosnih funkcija. Takođe sadrži zahteve za pojedine komponente sigurnosnog kruga. To uključuje senzore kao što su manometar, merači temperature i nivoa napunjenosti ili jedinice za evaluaciju i izlazne jedinice, kao i automatizovane ventile.

IEC 61511 („Funkcionalna bezbednost – Instrumentacioni sistemi bezbednosti za sektor procesne industrije“) se posebno odnosi na automatizaciju procesa. Uglavnom se bavi primenama niske potražnje sa nižim zahtevima, koje su najčešće u praksi. U standardu IEC 61511 ćete, između ostalog, naći kriterijume za izbor senzora i aktuatora, na primer u smislu operativne pouzdanosti.

SIL postupak u četiri koraka

Kao instalater ili rukovalac sistema koji bi mogao ugroziti zaposlene, stanovništvo ili životnu sredinu, morate rizik zadržati što je moguće manjim. IEC standardi 61508 i 61511 propisuju četiri bitna koraka za to:

1. Definicija i procena rizika: najpre određujete odgovarajuće verovatnoće kvara svih komponenti, od senzora preko upravljačkog sistema do aktuatora – tokom celog veka trajanja sistema.

2. Utvrđivanje i sprovođenje mera: definišete i sprovodite prikladne mere kako biste smanjili preostali rizik.

3. Korišćenje odgovarajućih uređaja: preduslov za uspešno ispitivanje SIL kruga vašeg sistema su komponente i grupe koje su prikladne za odgovarajući nivo i, ako je potrebno, sertifikovane .

4. Redovna ispitivanja: rukovalac proverava ispravnu usklađenost sa sigurnosnim funkcijama u definisanim intervalima.

1. Definicija i procena rizika

Kakvu opasnost predstavlja moj sistem? Svaki inženjer procesnog sistema u hemijskoj industriji mora da postaviti ovo pitanje. Na to pitanje pokušava da odgovori grafikon rizika, koji u skladu sa standardima IEC 61508 i 61511 spaja četiri definisana parametra u stablo odlučivanja:

1. Opseg štete (S): Koliko su teške predvidive posledice?

2. Učestalost izloženosti (F): Koliko se često i dugo ljudi zadržavaju u opasnoj zoni?

3. Sprečavanje / izbegavanje opasnosti (P): Mogu li sprečiti ili ograničiti događaj?

4. Verovatnoća pojave (W): Koliko često moram očekivati incident?

Iskustvo iz prakse pokazuje da se sigurnosni rizici uglavnom skrivaju u detaljima i često dolaze do izražaja tek tokom rada. Takve slabosti se mogu identifikovati sistematskom analizom već u fazi planiranja. U kompaniji Festo vas podržavamo u procenama rizika u skladu sa standardima i funkcionalnim sigurnosnim rešenjima koja su prilagođena vašim potrebama, bilo kroz celovita rešenja sistema, pažljivo promišljene koncepte automatizacije ili pojedinačne komponente. U ovoj fazi nam se možete slobodno obratiti radi savetovanja.

2. Definisanje i sprovođenje mera

Sistematska procena rizika vašeg sistema pokazuje i koji faktori povećavaju zahteve za SIL. Neki od njih su fiksni, na primer mesto proizvodnje. Drugi su faktori koje možete promeniti.

Prvo što vredi pogledati jeste verovatnoća kvara. Dostupnost i pouzdanost možete značajno povećati pre svega komponentama otpornim na greške i redundantnim sistemima. U zavisnosti od procesa, mogu biti korisna i rešenja u kojima se pojedine komponente mogu proveriti i zameniti tokom rada.

Sigurnosne mere konstrukcije – na primer na osnovu sistema za rasterećenje pritiska – uvek zavise od pojedinačnog slučaja proizvodnje. U osnovi, trebalo bi razmotriti kako se procesi mogu učiniti što manje rizičnim. Pod tim se podrazumevaju i strukturne mere i mere opreza, kao što su ventilacija, zaštita od prepunjavanja (na primer u slučaju rezervoara kiseline) ili betonska obloga (ako postoji opasnost od eksplozije).

Takođe je preporučljivo izabrati uređaje i komponente sa dokazanim performansama koje garantuju dug i pouzdan radni vek sistema. U to se ubrajaju i materijali otporni na temperaturu, kiseline i koroziju. Osim toga, razvili smo rešenja usklađena sa standardima za gotovo sve pojedinačne procese koji su dokazali svoju vrednost u hemijskoj i elektrohemijskoj industriji, od ventilske grupe sa integrisanim isključivanjem do vrlo pouzdanog upravljanja 2oo3.

3. Odgovarajući uređaji

Iz definicije nivoa integriteta bezbednosti proizlazi i da projektovanje SIL kruga u svim pojedinim delovima mora dostići ovaj nivo. To znači da su vam, kao inženjeru, potrebni uređaji i komponente sa odgovarajućim nivoom SIL. To morate dokazati sledećim:

- Izjava proizvođača: do SIL2, proizvođači sami procenjuju svoje uređaje. SIL1 tehničku procenu obavlja nezavisno lice, za klasifikaciju SIL2 je obavlja nezavisno odeljenje.

- Sertifikat: za SIL3 i više, svaki uređaj koji se koristi u sigurnosnom krugu mora da ima sertifikat nezavisne institucije u skladu sa standardom IEC 61508. U Nemačkoj je to, na primer, TÜV ili Exida.

Sve SIL sertifikate i deklaracije proizvođača za naše proizvode možete naći tako što unesete vrstu proizvoda ili broj dela u okvir za pretraživanje na vrhu stranice i na stranici sa pojedinostima o proizvodu u odeljku „Preuzimanja i mediji“.

4. Redovna ispitivanja

Sigurnosne funkcije vašeg sistema moraju se proveravati u redovnim intervalima. To je predviđeno zakonskim odredbama nemačkog Pravilnika o bezbednosti i zdravlju na radu ili propisima o sprečavanju nezgoda. U određenim okolnostima takođe se primenjuju lokalni zakonski zahtevi. Cilj redovnih SIL ispitivanja prvenstveno je sprečavanje telesnih povreda, materijalne štete i štete po životnu sredinu, ali služe i osiguravanju pouzdanosti sistema putem sprečavanja neplaniranih zastoja i, na kraju, ali ne i najmanje važno, osiguravanju pravne sigurnosti inženjera. U slučaju oštećenja, tim ispitivanjima se može dokazati da kvar nije uzrokovan nepravilnostima uređaja ili dizajna.

Rukovalac sam određuje intervale ispitivanja. Procena rizika zasniva se, između ostalog, na sigurnosnim karakteristikama pojedinih komponenti SIL-a. Iz perspektive dizajna, može biti vrlo korisno da imate trajna rešenja koja se, ako je potrebno, mogu zameniti bez prekidanja rada. Rado ćemo vam dati preporuke za naše proizvode.

SIL često postavljana pitanja (FAQ): Pitanja i odgovori

Šta znače skraćenice u SIL sertifikatu?

Tehnički listovi proizvoda, sertifikati i proračuni modela za funkcionalnu bezbednost koriste niz referentnih podataka i pojmova. Evo najvažnijih za izračunavanje SIL-a:

- λ (stopa kvarova ), primenjuju se sledeće klasifikacije: S za ukupnu stopu sigurnih kvarova; SD za stopu sigurnih, otkrivenih kvarova; SU za stopu sigurnih, neotkrivenih kvarova; D za ukupnu stopu opasnih kvarova; DD za stopu opasnih, otkrivenih kvarova; i DU za stopu opasnih, neotkrivenih kvarova.

- Tipovi uređaja: A je skraćenica za uređaj u kojem su ponašanje kvara svih korišćenih komponenti i karakteristike kvara na odgovarajući način utvrđene, npr. iskustvom u praksi. Tip uređaja B, s druge strane, znači da ponašanje u slučaju kvara barem jedne korišćene komponente i ponašanje u slučaju kvara nisu dovoljno određeni.

- HFT (Hardware Failure Tolerance – tolerancija kvara hardvera): mogućnost nastavka izvršavanja tražene funkcije u slučaju grešaka i odstupanja. Kod HFT0 jedna greška može dovesti do gubitka sigurnosne funkcije (na primer u ožičenjima 1oo1). Kod HFT1, do gubitka sigurnosne funkcije dolazi samo kada se barem dve greške dogode istovremeno (na primer kod ožičenja 1oo2). Kod HFT2 bi se u isto vreme morale pojaviti najmanje tri greške (na primer kod ožičenja 1oo3).

- Velika potražnja: način rada sa velikom stopom zahteva ili kontinuiranim zahtevima za aktiviranje sigurnosnog sistema. Radi kontinuirano ili ga je potrebno aktivirati više od jednom godišnje.

- Mala potražnja: način rada sa malom stopom zahteva za aktiviranje sigurnosnog sistema. Ne sme se aktivirati više od jednom godišnje.

- MTBF (Mean Time Between Failure – prosečno vreme između kvarova): prosečno vreme između dve uzastopne greške.

- PFD (Probability of Failure on Demand – verovatnoća kvara na zahtev): verovatnoća kvara sigurnosne funkcije sa niskom stopom zahteva (<10 zahteva/godini) = niska potražnja.

- PFH (Probability of Failure per Hour – verovatnoća kvara po satu): verovatnoća kvara sigurnosne funkcije pri kontinuiranoj upotrebi (> 10 zahteva/godini) = visoka potražnja.

- SFF (Safe Failure Fraction – udeo sigurnih kvarova): udeo sigurnih grešaka u ukupnom broju grešaka.

Od čega se sastoji sigurnosni sistem?

SIL krug se u pravilu sastoji od tri segmenta:

- Senzori (npr. manometar, merači temperature i nivoa napunjenosti)

- Jedinica za evaluaciju i izlazne jedinice (npr. sigurnosni PLC)

- Automatizovana jedinica procesnog ventila koja se sastoji od elektromagnetnog ventila, aktuatora i ventila.

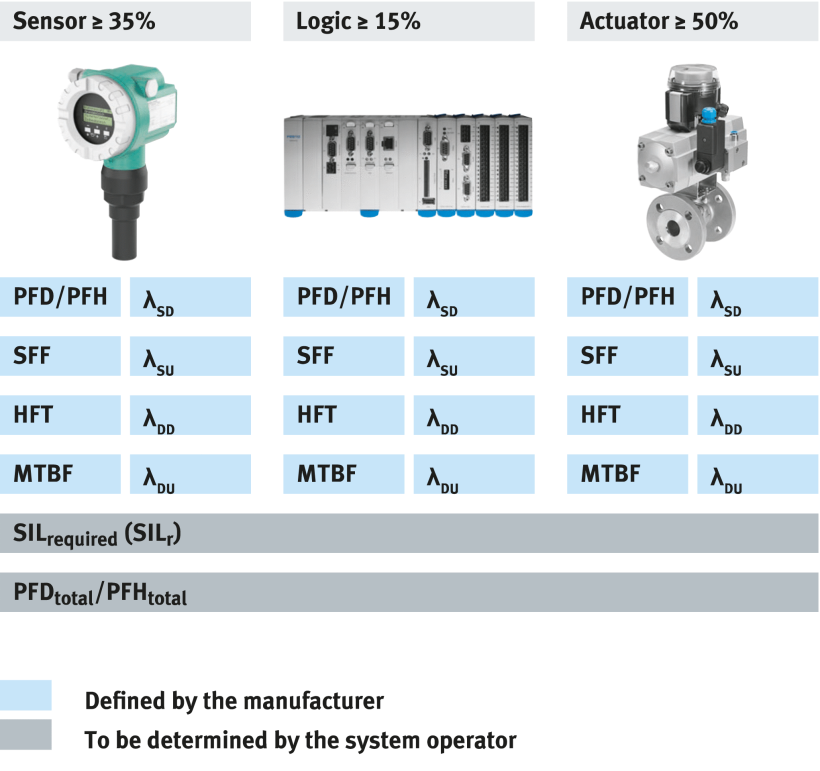

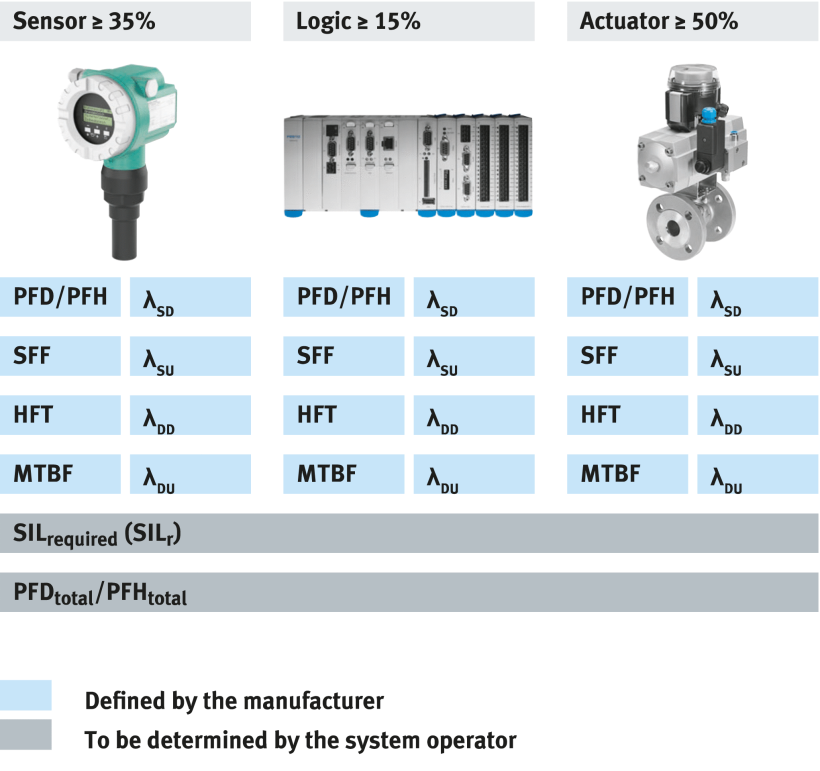

Kako su PFD/PFH raspoređeni u pogledu podsistema?

Distribucija verovatnoće kvara na podsisteme sigurnosne funkcije je sledeća za jednokanalne sisteme: najveća težina se daje SD stopi kvarova aktuatora.

Gde mogu da nađem vrednosti za izračunavanje SIL-a?

Sve verovatnoće kvarova potrebne za izračunavanje SIL-a mogu se naći u izjavama ili sertifikatima proizvođača (označeno plavom bojom). Možete ih koristiti za izračunavanje ukupne verovatnoće kvara (vrednosti označene sivom bojom) prema SIL-u.

Kada su potrebni sertifikati?

Što je viši potreban nivo bezbednosti sistema, to se standardom zahteva veći nivo nezavisnosti za telo koje ocenjuje funkcionalnu bezbednost. Prema standardu IEC 61511, izjave proizvođača sasvim su dovoljne do SIL2. Od SIL3 potreban je sertifikat nezavisne organizacije kao što je TÜV ili Exida.

Nivo integriteta bezbednosti – telo za procenu

SIL 1 – nezavisna osoba

SIL 2 – nezavisno odeljenje

SIL 3 – nezavisna organizacija

SIL 4 – nezavisna organizacija

Gde se nalaze SIL sertifikati?

Sve SIL sertifikate i SIL izjave proizvođača za Festo proizvode možete naći na relevantnoj stranici sa pojedinostima o proizvodu u odeljku „Preuzimanja i mediji“, kategorija „Sertifikati“.

Kako mogu redundantno da upravljam aktuatorima?

Koja rešenja redundancije SIL-a nudi Festo?

Festo vam za svaki sigurnosni zahtev može ponuditi odgovarajuće redundantno upravljanje:

Redundantni NAMUR blok (1oo2, 2oo2): NAMUR blok omogućava ugradnju dva elektromagnetna ventila sa NAMUR dijagramom strujnog kola, koji su redundantno povezani preko NAMUR interfejsa. Blokovi su dostupni sa sigurnosnom funkcijom (1oo2) ili sa povećanom dostupnošću (2oo2). Blok možete da montirate direktno na zakretne pogone preko interfejsa. Moguća je i zasebna montaža sa pripadajućim sistemima cevi.

Redundantni inline ventili (1oo2, 2oo2): sa ovim kompaktnim sistemima, Festo koristi proverenu i testiranu ventilsku tehniku VOFD. Ventil je povezan redundantno i kod automatizovanih ventila osigurava redundantnu sigurnosnu funkciju (1oo2) ili povećanu dostupnost (2oo2). Zahvaljujući premazu Ematal, ovi ventili zadovoljavaju najviše sigurnosne standarde u procesnom inženjerstvu i mogu izdržati najteže uslove okoline.

Kombinovani blok ventila (2oo3): sistem 2oo3 kombinuje obe tehnologije i tako pruža maksimalnu bezbednost i dostupnost. Ovaj blok ventila je inline varijanta koja je integrisana u vaš sistem. Ugrađeni standardni ventili definišu se i montiraju na blok preko NAMUR interfejsa u skladu sa VDI/VDE 3845. To znači da se blok ugrađuje jednom; samo se ventili menjaju preko interfejsa prema planu veka trajanja / sigurnosnog životnog ciklusa. Osim toga, sa ovim sistemom možete zaobići funkcije četiri ventila kako bi se održavanje moglo sprovoditi tokom rada. Indikatori pritiska postavljeni direktno na blok vam na prvi pogled pouzdano pokazuju ako je ventil pod pritiskom.

Ko to treba da zna?

Pre nego što se odlučite za Festo, slobodno potražite mišljenja svojih stručnjaka. Podelite naše predloge za rešenja i primere primene putem ove veze .