Industrija 4.0 u praksi

Fleksibilna, jednostavna, pouzdana i izuzetno produktivna, industrija 4.0 spaja različite oblasti stručnosti kompanije Festo i donosi širok izbor prednosti za vašu proizvodnju. Predstavićemo vam oblasti u kojima se možete pripremiti za industriju 4.0 i pokazati vam rešenja, praktične primere i prikladne proizvode.

Industrija 4.0 u proizvodnji

Visokofleksibilne montažne linije

U vremenima nestabilnih tržišta i prilagođenih proizvoda do veličine serije od 1 komada, brze izmene serija postale su ključni faktor. Modularna proizvodna inteligencija direktno na nivou terena pruža potrebnu fleksibilnost, kao što je dizajn ventilskih grupa ili sistema nosača sa ugrađenim kontrolerima.

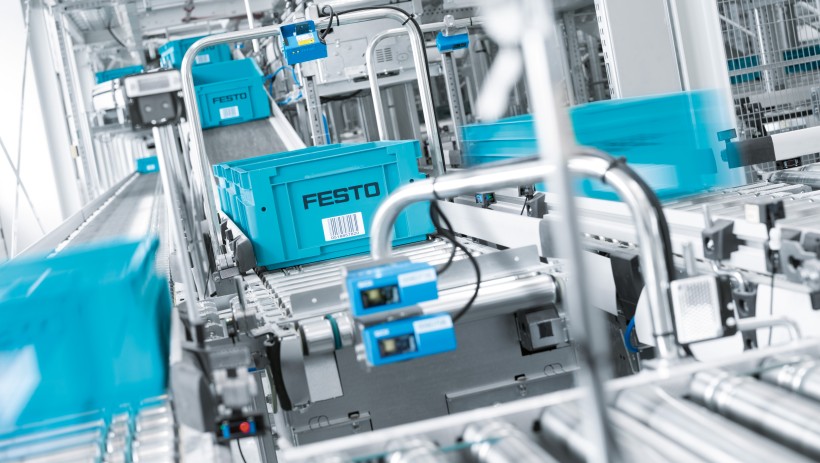

U istraživačkom projektu industrije 4.0 SmartFactory Festo je dao značajan doprinos stvaranju fleksibilnih, modularnih i međusobno umreženih mašinskih ćelija različitih proizvođača. To je već implementirano u tehnološkoj fabrici Festo i dokazano je, između ostalog, da se vreme postavljanja umreženih montažnih linija može smanjiti sa nekoliko sati na 13 sekundi. To znači da možete jednostavno implementirati nove tehnologije ili proizvodne metode u jednom popodnevu. Čak se i vreme potrebno za premeštanje celog sistema sada može smanjiti sa tri nedelje na samo tri dana.

Važno je napomenuti da se u industriji 4.0 postojeći sistemi takođe mogu održavati isplativim uz prikladne naknadno opremljene komponente. Za sada će proizvođači i korisnici morati sami da definišu specifikacije interfejsa mašina za svoje procese; relevantni standardi ili VDMA preporuke bi tek trebalo da budu objavljene.

Sistemi projektovani za energetsku efikasnost

Troškovi energije neće se smanjiti sami od sebe. Ključ efikasne proizvodnje leži u sopstvenim resursima i upravljanju energijom koje je moguće samo u umreženim sistemima. Proizvodna zgrada Festo u tehnološkoj fabrici Scharnhausen je najbolji primer. Sa funkcijama kao što su dobra izolacija, povrat toplote i stvaranje komprimovanog vazduha prilagođeno zahtevima, lokacija zadovoljava najviše energetske standarde.

Ali pre svega povezani senzori prate potrošnju svake mašine. Aplikacije M2M (komunikacija između mašina) komuniciraju autonomno putem OPC UA sa proizvodnim izvršnim sistemom (MES) koji je konfigurisan za optimalnu sinhronizaciju i sprečava vršna opterećenja. Postojeći sistemi su naknadno opremljeni potrebnim senzorima i mini upravljačkim sistemima, uključujući električni terminal CPX i naš modul energetske efikasnosti MSE6-E2M. To je iziskivalo ulaganje od otprilike 3.000 do 5.000 evra po mašini. S druge strane, to će fabrici uštedeti oko 3 GWh energije, a investicija će se isplatiti za manje od tri godine. U drugim projektima klijenata, podrška koju pružaju naše Festo usluge štednje energije rezultirala je uštedama do čak 60%. Kada je reč o novim sistemima, najveći potencijal se krije u ekonomskom dizajnu.

Mobilno umreženo održavanje

Glavna prednost industrije 4.0 je prediktivno održavanje koje minimizira neplanirane zastoje. iPad-ovi su bili bitan deo Festovog pilot projekta. Kolegama iz odeljenja servisa omogućavaju pregled poruka o greškama sistema na svojim tabletima i pristup svim uputstvima za popravku, planovima, opisima materijala i listama delova i rezervnih delova. Ako je potrebno, mogu se konsultovati sa stručnjacima putem četa, učitati prethodne narudžbine za popravke i putem interneta pogledati skladište rezervnih delova. Tako je odmah jasno koje su poruke o greškama još nerešene i kojem su zaposlenom i sa kojim prioritetom dodeljeni.

U budućnosti bi se aktivnosti održavanja mogle još više proširiti da bi uključile vezu u realnom vremenu sa listom narudžbina i podršku AR (proširene stvarnosti). Pilot projekat je bio toliko uspešan da isti sistem trenutno uvodimo u sve Festo fabrike. OEE (Overall Equipment Effectiveness – ukupna efikasnost opreme) proizvodnih sistema značajno se povećao, zaposleni su motivisaniji, a investicija se isplatila za manje od šest meseci.

Ovu mobilnu aplikaciju za održavanje AX Smartenance (pametno održavanje) možete koristiti i u svojoj fabrici kao digitalnog rukovodioca održavanja.

Festo tehnološka fabrika Scharnhausen

Industrija 4.0 bavi se praktičnim primenama. U našoj Tehnološka fabrika Scharnhausen proizvodimo svoje ventile, ventilske grupe, štampane ploče i module na umreženim montažnim linijama u fleksibilnom, energetski efikasnom i visoko produktivnom procesu.

Digitalna optimizacija procesa

Naručivanje na osnovu potražnje bez uskih grla

Prema Teoriji ograničenja (TOC) E.M. Goldratta, svaki proces stvaranja vrednosti podleže ograničenju. Uzvodno od ograničenja sve se zaglavi, dok nizvodno proizvodnja često izostane. Cilj je locirati i eliminisati to usko grlo tako da sledeće usko grlo postane vidljivo kako bi se moglo otkloniti.

Taj iterativni postupak TOC-a smo proširili u tehnološkoj fabrici Scharnhausen i razvili ga u organizaciju orijentisanu na usko grlo (EOO). Tačnije, reč je o rokovima isporuke i performansama isporuke. Relevantni ključni pokazatelji su propusnost, zalihe i operativni troškovi. U praksi to znači da su sve mašine sistemski povezane sa mrežom industrije 4.0 tako da sve uključene osobe na svom ekranu primaju potrebne podatke iz onlajn sistema MES, bilo da koriste stoni računar, tablet ili pametni telefon.

To odlično funkcioniše, i za nas i za naše projektne partnere: u obradi metala, na primer, naručivanje zasnovano na potražnji pomoću organizacije usmerene na usko grlo smanjilo je vreme protoka za 56% u celoj fabrici i za čak 90% u pojedinačnim jedinicama.

Protočna proizvodnja bez velikih međuskladišta

U poređenju sa serijskom proizvodnjom, protočna proizvodnja je mnogo fleksibilnija. Vreme protoka je kratko, kvalitet je odličan, a zahtevi za prostorom su takođe mali. Jednodelni protočni procesi se mogu posebno projektovati tako da se zalihe međuskladišta mogu umnogome eliminisati, a proizvodnjom se može upravljati sa mnogo većom fleksibilnošću.

Praktični primer je naša implementacija sistema Heijunka u okviru organizacije usmerene na usko grlo (EOO), koja uključuje kompletan procesni lanac od testerisanja do uklanjanja ivica, bušenja i glodanja, do fine obrade i površinske obrade. S tehničke strane, koriste se inteligentna rešenja za rukovanje iz Festa, kao i komunikacija M2M (između mašina) putem OPC UA. To održava radne podatke ili KPI-jeve mašina sinhronizovanim u svakom trenutku. U slučaju kvara, cela linija se može prilagoditi da se ne bi nagomilavali materijali koje je tada potrebno obrađivati vikendom ili tokom skupih noćnih smena.

Ključ proizvoda za naručivanje bez grešaka

U scenarijima digitalnih blizanaca industrije 4.0, jedinstvena, mašinski čitljiva identifikacija je apsolutno neophodna. To se već implementira u Festu: ključ proizvoda je ili QR kod ili Datamatrix kod, ili jedanaestocifreni alfanumerički kod koji jasno identifikuje svaki proizvod. To znači da uvek imate pouzdan pristup podacima, kao što su oznaka tipa, serijski broj i verzija. Za sada zvuči poznato. Ali ključ proizvoda može još puno više: na primer, može automatski pozvati korektnu korisničku dokumentaciju i CAD podatke. I to umnogome pojednostavljuje naručivanje komponenti i rezervnih delova. Integrisani identifikacioni kod omogućava tehničarima za održavanje ili proizvođačima mašina da izvršavaju narudžbine tokom rada, ispravno, efikasno i apsolutno bez grešaka, čak i u slučaju složenih ventilskih grupa i podsistema sa stotinama pojedinačnih delova.

Ključ proizvoda kompanije Festo čak je spreman za oblak jer se može koristiti kao pristupni kod za sisteme koje konfigurišete (ili ponovo konfigurišete) pomoću aplikacije i kojima upravljate putem IIoT platformi. To znači da možete jednostavno da dobijete najnoviji firmver, nadogradnje i usluge iz Festo App World i uvek biti na sigurnom.

Mobilno održavanje zasnovano na kriterijumima efikasnosti

Sistemi sa karticama svakako su od velike pomoći, ali inteligentna rešenja koja su dizajnirana za protočne proizvodne procese i organizaciju usmerenu na usko grlo (EOO) su još bolja.

Pre svega, osoblje za održavanje mora biti zaista mobilno, a kada je na terenu putem interneta na svojim tablet računarima mora da ima pristup svim potrebnim operativnim podacima i podacima o mašini u realnom vremenu. Aplikacija ih usmerava na sledeću lokaciju pre nego što ona postane usko grlo. Time se eliminiše potreba za putovanjem iz centralne službe za održavanje da bi se radilo na mašini, što za veće kompanije predstavlja uštedu od nekoliko radnih sati nedeljno. Drugo, narudžbine se tada mogu odrediti prema kriterijumima efikasnosti, kao što su iskorišćenost kapaciteta, status narudžbine i dodata vrednost mašine. Treće, mobilno održavanje je ono što ovlašćuje osoblje održavanja da deluje; u idealnoj situaciji, možete odmah i automatski naručiti rezervne delove onlajn pomoću ključa proizvoda.

Pametna logistika sa digitalnim blizancem

Primer interfejsa čoveka i mašine (HMI), koji se zasniva na ljudima, je ProGlove koji izgleda kao obična radna rukavica, osim što je u zadnji deo šake ugrađen skener barkoda. Zaposleni u logistici ga aktiviraju putem ugrađenih senzora palca, što im omogućava da automatski kreiraju digitalni zapis o tome čime rukuju tokom utovara i istovara. Osim toga, na taj način im obe ruke ostaju slobodne. To je brže i funkcioniše besprekorno i na montažnim i ručnim radnim stanicama.

U našoj tehnološkoj fabrici Scharnhausen već smo uveliko implementirali ovaj pametni industrijski pristup i označili smo i kodirali opremu za montažu tako da zaposleni automatski preuzimaju prave delove, obezbeđujući jednostavan i brzi rad bez grešaka. Time istovremeno stvaramo istinskog „digitalnog blizanca“ svojih proizvodnih procesa. To zauzvrat omogućava fleksibilnu, preciznu i efikasnu kontrolu obima proizvodnje i tokova materijala.

Festo proizvodi i rešenja

Preko mrežnog prolaza CPX-IOT direktno u oblak

Da bi podaci o mašinama i proizvodnji u umreženoj industriji bili korisni, moraju biti objedinjeni, konsolidovani i mora se lako upravljati njima. Taj zadatak preuzima IoT mrežni prolaz CPX. U zavisnosti od složenosti, između 10 i 31 komponenti i modula na nivou fabrike mogu da komuniciraju u realnom vremenu putem bezbednog OPC UA interfejsa. Mrežni prolaz prevodi tokove podataka u AMQP (MQTT i druge na zahtev), obezbeđujući da su i sigurni i spremni za oblak. Zahvaljujući tome su otvorene sve opcije industrije 4.0 i moderne analize podataka, od pametnog održavanja do potpunih digitalnih blizanaca.

Naš IoT mrežni prolaz već je opremljen unapred konfigurisanim kontrolnim pločama koje se mogu prilagoditi na ekranu i uključuju vidžete sa semaforima i dijagramima za preventivno održavanje i kontrolu radnog opterećenja. Odmah je spreman za upotrebu, na primer, sa kibernetsko-fizičkim sistemima kao što su modul energetske efikasnosti MSE6-E2M, sistem rukovanja YXMx ili naš Motion Terminal VTEM.

U praksi to ima dva ishoda: praćenje stanja po principu ključ u ruke sa automatskim upozorenjima i pouzdanom dijagnostikom kvarova u realnom vremenu, kao i opsežne opcije za analizu poslovnih podataka u Festo Cloud-u, sa analizama trendova, sistemima ranog upozorenja i opcijama upravljanja za povećanje efikasnosti celokupnog sistema zasnovano na pouzdanim podacima o performansama.

Analiza podataka iz Festo Cloud-a

Pouzdani ključni pokazatelji uspešnosti su temelj svakog sistema stručne podrške, svake utemeljene odluke kompanije i svake efikasne optimizacije procesa. Zato se svi podaci sa IoT mrežnog prolaza prikupljaju i obrađuju u Festo Cloud-u i spremni su za inteligentnu analizu podataka, bilo da su jasno predstavljeni u obliku intuitivnih kontrolnih ploča ili složenih dugoročnih analiza.

U budućnosti će način na koji industrijske kompanije upravljaju sopstvenim količinama podataka biti ključni faktor uspeha. Opsežne mogućnosti upravljanja i optimizacije industrije 4.0 već su dostupne na nivou oblaka. Do sada je Festo Cloud direktno doprineo smanjenju zastoja, poboljšanju iskorišćenosti kapaciteta i povećanju ukupne produktivnosti. Štaviše, proizvodne kompanije, kao i proizvođači mašina i sistema, već rade na novim modelima poslovanja i prihoda koji proizlaze iz dalje obrade i pripreme podataka o mašinama u oblaku.

Terenska inteligencija u Motion Terminalu VTEM

Industrija 4.0 daleko je više od tehnologije senzora koja prosleđuje podatke mašina u oblak. I pravi kibernetsko-fizički sistemi takođe rade obrnuto, donoseći kontrolnu inteligenciju na terenski nivo i čak čineći pneumatiku digitalnom. Naš Motion Terminal VTEM pruža jednostavan način za dodavanje funkcija industrije 4.0 u postojeće sisteme. Pojedinačnim ventilima upravljaju aplikacije i mogu se slobodno programirati putem WebConfig-a: nivo pritiska, kontrola protoka, funkcija višesmernog ventila i dijagnostika propuštanja. Motion Terminal VTEM daje proizvođačima mašina i sistema znatno više slobode i pojednostavljuje dizajn pneumatskih kola. Preuzima funkcije koje bi ranije zahtevale više od 50 različitih proizvoda ili pozicija. Ali pre svega to znači da je komprimovani vazduh digitalizovan. Sa Motion Terminalom VTEM jednostavno menjate funkcije ventila putem softvera umesto da menjate hardver.

Paralelna montaža bloka motora

Zahvaljujući decentralizovanoj inteligenciji na ventilskoj grupi CPX/VTSA, hvataljke postavljaju zaptivač, klip i glavu cilindra istovremeno umesto jedno za drugim – sa interfejsom OPC UA umesto upravljačkog ormana.

Inženjering za pametnu fabriku

Viši jezik automatizacije (AML)

Viši jezik automatizacije (AML) etablirao se kao format za razmenu podataka dizajniran posebno za različita razvojna okruženja i inženjering među proizvođačima. Jezik zasnovan na XML-u istorijski potiče iz automobilske industrije, ali konzorcijum razvojnih programera formulisao ga je kao opšti „digitalni alat“. Festo je i sam član Upravnog odbora AutomationML i zajedno sa drugim renomiranim stručnjacima i istraživačkim institutima učestvuje u razvoju, standardizaciji i daljoj distribuciji standarda, posebno za implementaciju pametnih alata u projektu ENTOC (Engineering Tool Chain for Efficient and Iterative Development of Smart Factories).

AutomationML nije vlasnički format, već je dizajniran da bude neutralan i proširiv. Zapravo, AML olakšava posao mašinskim inženjerima više nego, na primer, u kućnoj automatizaciji, gde se programeri moraju boriti sa velikim brojem problema povezanih sa interfejsom i nizom različitih, nekompatibilnih sistema. AML omogućava razmenu podataka o planiranju sistema i pristup pouzdanoj dokumentaciji, ali pokriva i, na primer, sprovođenje simulacija sistema u živim sistemima.

Administrativna maska za saradnju čoveka i mašine

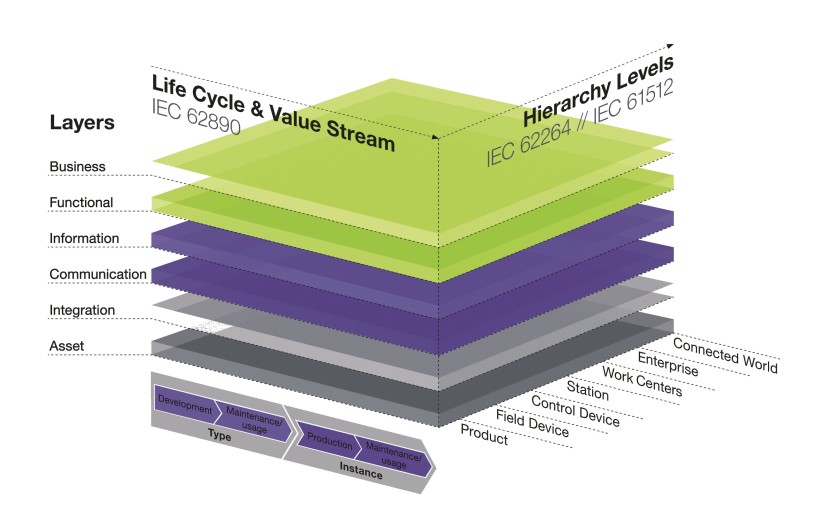

Otvoreni konzorcijum predvođen Nemačkim udruženjem proizvođača električne i elektronske opreme (ZVEI) već je u okviru Plattform Industrie 4.0, uz podršku nemačkog Saveznog ministarstva privrede i energetike, predstavio referentni arhitektonski model za industriju 4.0 (RAMI 4.0) i definisao bitne karakteristike komponente industrije 4.0. U projektu saradnje otvorenog koda openAAS (open Asset Administration Shell) sada je konkretno reč o „otvorenoj administrativnoj masci“ za takve komponente. Protokol se zasniva na OPC UA (Unified Architecture), koji se već koristi u svim Festo proizvodima kompatibilnim sa industrijom 4.0.

U praksi je zadatak opisati komponentu industrije 4.0 kao inkapsulirani sistem sa interfejsima i na taj način stvoriti digitalnu sliku – osnovu svih koncepata digitalnih blizanaca i temelj svake saradnje M2M (između mašina). Kompanija Festo u tom razvoju igra ključnu ulogu, a prve pilot implementacije već su bile uspešne.

BigDieMo: poslovni modeli zasnovani na podacima

Veliki podaci su tema zajedničkog istraživačkog projekta kojeg finansira Nemačko savezno ministarstvo za obrazovanje i istraživanje, a koji će trajati do sredine 2019. godine. Cilj je razviti metode koje kompanijama omogućavaju izgradnju novih poslovnih modela na osnovu količine podataka generisanih u kontekstu industrije 4.0.

U okviru BigDieMo Festo je odgovoran za razvoj modularnog sistema sa metodama i alatima za strukturisano kreiranje usluga zasnovanih na podacima. U tom procesu se možemo oslanjati na sopstveno iskustvo u tehnološkoj fabrici Scharnhausen, kao i na rezultate pilot sistema u objektima klijenata. Održavanje je oduvek bilo važan inženjerski kriterijum za svaku industrijsku komponentu kompanije Festo, zbog čega je bilo glavni prioritet i pre nego što su se stvorile mogućnosti koje nudi prediktivno održavanje.

Interfejsi i otvoreni standardi

Umrežena, kolaborativna industrija zahteva dve stvari: da sistemi, mašine, komponente i softver mogu da komuniciraju (povezanost) i da govore istim jezikom. Za to su potrebni protokoli, interfejsi i standardi. Zato se Festo u tom pogledu uvek oslanjao na neutralna rešenja nezavisna od proizvođača. Jer univerzalne i otvorene standardne arhitekture proizvođačima mašina i sistema srednje veličine i krajnjim korisnicima pružaju znatno više prednosti nego vlasnički koncepti.

Zato učestvujemo u svim relevantnim odborima za standarde za industriju 4.0 i kod nemačke vlade se zalažemo za otvorene standarde putem Platforma Industrija 4.0. Najnovije protokole brzo implementiramo u svoje proizvode, od sistema sabirnice polja, preko IO-Link-a, do CODESYS-a. Većina Festovih rešenja već je implementirala OPC UA, a s tim M2M protokolom radimo i u sopstvenoj tehnološkoj fabrici Scharnhausen. Držimo se referentnog arhitektonskog modela RAMI 4.0 s konceptom administrativne maske Nemačkog udruženja proizvođača električne i elektronske opreme (ZVEI), Bitkoma i VDMA i, na primer, aktivno učestvujemo u razvoju formata za razmenu inženjerskih podataka AML i saradničkom istraživačkom projektu ETNOC.

Brošura Industrija 4.0

Osobe sa operativnom odgovornošću mogu dobiti sažeti pregled trenutnog statusa industrije 4.0: objašnjavamo senzorsku tehnologiju i umrežavanje, IoT i usluge u oblaku u pogledu njihove produktivnosti.