Razvoj električnih avtomobilov se odvija pospešeno. Kitajska sebi in avtomobilskim proizvajalcem postavlja visoke cilje z 12-odstotno kvoto za e-vozila od leta 2020 naprej. Francija si je za leto 2040 zastavila za cilj promet, ki ga poganja izključno električna energija. Volvo napoveduje, da bo motor z notranjim izgorevanjem odpravil že leta 2019. Tudi London Taxi Company želi na trg uvesti električne taksije in je za to sprejelo novo ime: London Electric Vehicle Company. Kultna vozila so videti klasično kot v preteklosti, v prihodnosti pa vozijo čisto in tiho. Trendom v smeri e-vozil je sledila tudi britanska vlada, ki je julija 2017 napovedala obsežen naložbeni program za podporo širitvi tehnologije baterij.

Nasprotno pa pilotni projekt "Automated Module-to-pack Pilot Line for Industrial Innovation" (AMPLiFII) kaže, kako lahko učinkovita avtomatizacija prispeva h konkurenčni proizvodnji pogonskih baterij v Evropi.

Zasnovan za omejen prostor

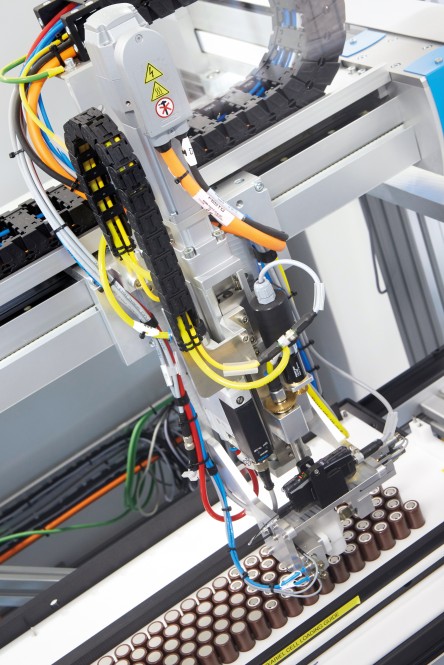

Proizvajalec posebnih strojev in sistemski integrator Horizon Instruments je za pilotni projekt linije za sestavljanje baterij AMPLiFII posebej razvil hitri pobiralnik celic. Poseben izziv za tehničnega direktorja Daniela Boltona in njegovo ekipo. Pri načrtovanju proizvodne linije za baterijske module so namreč morali premagati številne tehnične in praktične izzive: "Na voljo smo imeli le razmeroma omejen prostor za obratovalno opremo in strog proračun, čas za izvedbo pa je bil zgolj sedem mesecev. Prav tako smo morali najti način za električno testiranje vsake celice, po potrebi obračati celice in jih z veliko natančnostjo in hitrostjo namestiti v module."

Ena od ključnih nalog pilotnega sistema je hkratno testiranje skupin 30 celic glede toka in napetosti, še preden so posamezno nameščene v baterijske module z metodo Pick and Place. Zaradi visokih stroškov in prevelikih prostorskih zahtev uporaba 30 posameznih testerjev baterij ni bila mogoča. Treba je bilo najti rešitev. Podjetje Horizon Instruments je v sodelovanju z raziskovalno in izobraževalno skupino WMG Univerze v Warwicku razvilo prilagojen vmesnik multiplekserja, ki omogoča uporabo enega samega testerja baterij. Poleg občutnega prihranka prostora in stroškov jih je mogoče uporabiti tudi za zbiranje primerjalnih podatkov o stanju preizkusa.

Prilagojena izdelava v osmih tednih

Po samem preizkusu se celice baterije natančno poravnajo in po potrebi obrnejo. Nato se uporabi sistem Pick and Place v modulu na transportnem traku. Glede na včasih spremenljivo število baterijskih celic je mogoče sistem natančno konfigurirati. Običajno se po montaži uporabi 100 posameznih celic na modul s skupno težo približno devet kilogramov.

Festo je dobavil kompaktno celovito rešitev s kartezično robotsko tehnologijo za hitro in natančno rokovanje. "Tako nam ni bilo treba usklajevati več dobaviteljev ali skrbeti za združljivost izdelka," pojasnjuje Daniel Bolton. "Le osem tednov po naročilu smo imeli prilagojen sistem. Festo nam je ves čas projektiranja, namestitve in zagona zagotavljal tehnično podporo." S pomočjo nove rešitve za avtomatizacijo je mogoče celice odstraniti, obrniti, poravnati in namestiti v module v 1,2 sekunde.

Premiera v Veliki Britaniji

Srce sistema Pick and Place za baterije je Festo EXCH-60. Dvoosni portal je bil razvit za montažne postopke, pri katerih je treba majhne in lahke serijske izdelke hitro in prilagodljivo namestiti. Zato EXCH, ki ga poganjata dva stacionarna motorja, zagotavlja najvišjo dinamiko. Ker posamezne osi ne potrebujejo ločenih portalov, je zagotovljena natančna poravnava. S hitrostjo do 5 m/s in pospeškom do 50 m/s2 lahko opravi 100 pobiranj na minuto s ponovljivostjo ±0,1 mm.

Za Steva Sandsa iz podjetja Festo je uporaba naprave EXCH prelomni korak: "Dvoosni portal podjetja Festo se pri tem projektu prvič uporablja v Združenem kraljestvu. Tehnologija avtomatizacije, ki je bila vključena v pilotno linijo za baterije za električna vozila, je bila prvotno razvita za izdelavo solarnih panelov. Idealna je za transport občutljivih sestavnih delov in njihovo zelo natančno nameščanje."

2D dvoosni portali se krmilijo z ventilskim otokom CPX. Združuje najsodobnejšo elektroniko in pnevmatiko na eni samostojni osnovni plošči.

Utrjena pot v prihodnost

Nova rešitev za avtomatizacijo navdušuje ne le predstavnike strojništva in tehnologije avtomatizacije. Po mnenju profesorja Roberta Harrisona z Univerze v Warwicku pilotni projekt dokazuje tudi, "da hitri pobiralnik celic in druge delovne postaje omogočajo avtomatizirano integracijo baterijskih celic v module. To odpira pot za ustrezno nadgradnjo celotnega proizvodnega obrata." Profesor Harrison meni, da bo pomagal pri razvoju nove generacije pogonskih baterij za električna in hibridna vozila. "Najboljše metode ročnega in avtomatiziranega sestavljanja za proizvodnjo baterij skupaj postavljajo temelje za novo avtomatizirano dobavno verigo za avtomobilsko industrijo v Združenem kraljestvu," pravi strokovnjak za sisteme avtomatizacije.

WMG

Coventry CV4 7AL

University of Warwick

Anglija

Področje dejavnosti: raziskave in razvoj

Horizon Instruments

Ghyll Industrial Estate

Heathfield, East Sussex

Anglija

Področje dejavnosti: razvoj in proizvodnja integriranih rešitev za avtomatizacijo

- Ta članek je bil objavljen v reviji za stranke podjetja Festo trends in automation 1.2018.