Priemysel 4.0 v praxi

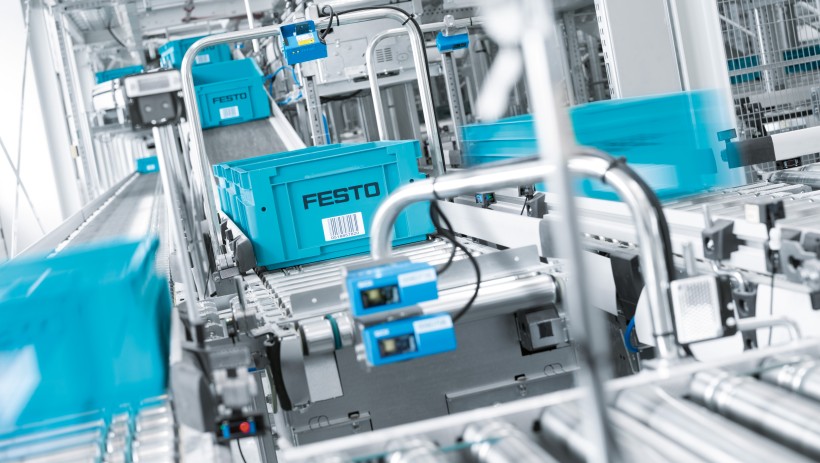

Flexibilný, jednoduchý, bezpečný a veľmi produktívny. Priemysel 4.0 spája rôzne kompetencie spoločnosti Festo a prináša tak širokú škálu výhod pre vašu výrobu. Poskytneme vám prehľad oblastí, v ktorých sa môžete pripraviť na Priemysel 4.0, a ukážeme vám riešenia, praktické príklady a vhodné produkty.

Priemysel 4.0 vo výrobe

Vysokoflexibilné montážne linky

V časoch nestálych trhov a individualizovaných produktov až po veľkosti šarže 1 sa rýchlosť zmien stala kritériom pre rozhodovanie. Potrebnú flexibilitu zaisťuje modulárna výrobná inteligencia priamo na prevádzkovej úrovni, napríklad vo forme ventilových terminálov, alebo dopravníkových systémov s integrovaným ovládaním.

Pri výskumnom projekte Priemyslu 4.0 SmartFactory spoločnosť Festo významne prispela k tomu, aby sa podarilo vytvoriť flexibilné, modulárne a zosieťované pracovné bunky rôznych výrobcov. Toto už bolo implementované v technologickej továrni Festo a okrem iného sa ukázalo, že časy nastavenia zosieťovaných montážnych liniek sa dajú skrátiť z niekoľkých hodín na 13 sekúnd. Nové technológie, alebo výrobné procesy môžete implementovať aj za jedno popoludnie. A ani presun celého systému už netrvá tri týždne, ale iba tri dni.

Dôležité: aj existujúce systémy môžu zostať rentabilné ak do nich doplníte vhodné komponenty pre Priemysle 4.0. Výrobcovia, alebo používatelia musia definovať špecifikácie rozhraní stroja pre svoje procesy zatiaľ sami. Zodpovedajúce štandardy, alebo odporúčania VDMA ešte nie sú k dispozícii.

Zariadenia navrhnuté tak, aby boli energeticky účinné

Náklady na energiu neklesnú samy od seba. Kľúčom k efektívnej výrobe sú vaše vlastné zdroje a manažment energie, čo je možné iba pri zosieťovaných systémoch. Dobrým príkladom je výrobná budova spoločnosti Festo v technologickej továrni Scharnhausen: Vďaka dobrej izolácii, rekuperácii tepla, výrobe stlačeného vzduchu podľa potreby atď. spĺňa najvyššie energetické štandardy.

Spotrebu všetkých strojov zaznamenáva zosieťovaný systém snímačov. Aplikácie M2M (Machine to Machine) komunikujú nezávisle cez OPC UA s výrobným riadiacim systémom (MES), ktorý je nastavený na optimálnu synchronizáciu a bráni energetickým špičkám. Do existujúcich zariadení boli pridané potrebné snímače a malé riadiace systémy, vrátane elektrického terminálu CPX a nášho modulu energetickej účinnosti MSE6-E2M. Potrebné boli investície okolo 3 000 až 5 000 eur na stroj. Pozitívne je, že továreň môže ušetriť okolo 3 GWh energie, a tak je návratnosť investícií kratšia ako tri roky. V ďalších zákazníckych projektoch priniesli naše služby úspory energie (Energy Saving Services) dokonca úsporu až 60 %. V prípade nových systémov spočíva najväčší potenciál v ekonomickom prevedení.

Mobilná a prepojená údržba

Hlavnou výhodou Priemyslu 4.0 je prediktívna údržba, ktorá udržuje neplánované výpadky na minime. Podstatným prvkom pilotného projektu spoločnosti Festo boli iPady. Servisní pracovníci môžu na svojich tabletoch sledovať nielen chybové hlásenia zo systému, ale aj všetky pokyny na opravu, plány a zoznamy náhradných dielov. V prípade potreby môžu prostredníctvom četu zavolať odborníkov, načítať predchádzajúce opravy s komentármi a online sa pozrieť do skladu náhradných dielov. Vďaka tomu je okamžite jasné, ktoré poruchy sú stále otvorené a ktorému zamestnancovi sú priradené a s akou prioritou.

Oblasť údržby by sa mohla v budúcnosti ešte rozšíriť, vrátane prepojenia v reálnom čase so stavom prác a podporou AR (Augmented Reality, rozšírená realita). Pilotný projekt bol taký úspešný, že tento systém momentálne zavádzame do všetkých tovární spoločnosti Festo. OEE (celková efektivita zariadenia) výrobných zariadení sa výrazne zvýšila, zamestnanci sú motivovanejší a návratnosť investícií je menej ako šesť mesiacov.

Túto mobilnú aplikáciu na údržbu AX Smartenance (smart maintenance) môžete na digitálnu správu údržby použiť aj vo svojej továrni.

Technologická továreň Festo v Scharnhausene

Priemysel 4.0 spočíva v aplikácii. V našej Technologická továreň Scharnhausen vyrábame naše ventily, ventilové terminály, dosky plošných spojov a moduly na zosieťovaných montážnych linkách: flexibilne, energeticky efektívne a produktívne.

Digitálna optimalizácia procesov

Objednávky podľa potreby bez úzkych miest

Podľa publikácie Theory of Constraints (TOC) od E. M. Goldratta má každý výrobný proces nejaké úzke miesto. Všetko sa na ňom zasekne a výroba potom často beží naprázdno. Toto úzke miesto je potrebné identifikovať a odstrániť, aby sa ukázalo a dalo odstrániť ďalšie úzke miesto v poradí.

Tento iteratívny postup TOC sme v technologickej továrni Scharnhausen rozšírili a vyvinuli sme z neho organizáciu orientovanú na úzke miesta (EOO). Konkrétne ide o dodacie lehoty a výkonnosť dodávky. Relevantné parametre sú priepustnosť, zásoby a prevádzkové náklady. Praktická implementácia spočíva v následnom zosieťovaní pre Priemysel 4.0, prostredníctvom ktorého všetky zúčastnené strany dostávajú potrebné údaje z online MES na obrazovku počítača, tabletu alebo smartfónu.

To funguje vynikajúco u nás, ako aj u našich projektových partnerov: Napríklad pri spracovaní kovov sa pri objednávaní podľa požiadaviek s EOO znížili priebežné časy v celom závode o 56 % a v jednotlivých výrobných jednotkách dokonca o 90 %.

Plynulá výroba bez veľkých vyrovnávacích zásob

V porovnaní s výrobou dávok je plynulá výroba oveľa flexibilnejšia. Priebežné časy sú krátke, kvalita je správna a požiadavky na priestor sú malé. Predovšetkým môžu byť procesy One-Piece-Flow navrhnuté tak, že sa medzioperačné skladovanie do značnej miery vylúči a výroba môže byť riadená oveľa pružnejšie.

Konkrétne sme tieto systémy Heijunka implementovali ako súčasť organizácie orientovanej na úzke miesta (EOO), a to v rámci kompletného procesného reťazca od pílenia cez odhrotovanie, vŕtanie a frézovanie až po jemné obrábanie a povrchovú úpravu. Z technickej stránky pri tom bolo možné použť inteligentné riešenia manipulácie od spoločnosti Festo, ako aj komunikáciu M2M (Machine to Machine) cez OPC UA. Takto sú prevádzkové údaje alebo KPI strojov neustále synchronizované. V prípade poruchy je potom možné zodpovedajúcim spôsobom regulovať celú linku, aby sa nehromadil materiál, ktorý by bolo treba spracovať cez víkend, alebo v drahých nočných zmenách.

Produktový kľúč pre bezchybné objednávky

V scenároch digitálneho dvojčaťa v Priemysle 4.0 sú nevyhnutné jasné a strojovo čitateľné identifikácie. Festo to už má: produktový kľúč je voliteľný ako QR kód resp. Datamatrix, alebo jedenásťmiestny alfanumerický kód, ktorý nezameniteľne identifikuje každý produkt. A tak máte kedykoľvek spoľahlivo k dispozícii údaje, ako je typové označenie, sériové číslo, revízia atď. Ale to nie je všetko. Produktový kľúč dokáže ešte viac. Napríklad automaticky vyvolá správnu používateľskú dokumentáciu a CAD modely. A výrazne zjednodušuje objednávanie komponentov a náhradných dielov. Integrovaný identifikačný kód umožňuje zamestnancom údržby, alebo konštruktérom strojov priamo pri práci vytvoriť správnu objednávku. Efektívne a zaručene bezchybne aj pri zložitých ventilových termináloch a subsystémoch so stovkami jednotlivých častí.

Produktový kľúč Festo je dokonca pripravený na Cloud. Pre systémy, ktoré (re-) konfigurujete pomocou aplikácie a spravujete prostredníctvom platforiem IoT, funguje produktový kľúč ako prístupový kód. Takto môžete z Festo App World ľahko získať najnovší firmvér, upgrady a všetko bude správne.

Mobilná údržba podľa kritérií efektívnosti

Systémy lístkov a tiketov sú už teraz veľmi užitočné. Ale inteligentné riešenia, ktoré sú navrhnuté pre procesy plynulej výroby a organizácie orientovanej na úzke miesta (EOO), sú ešte lepšie.

Po prvé, musí byť personál údržby skutočne mobilný a musí mať v teréne na svojich tabletoch online a v reálnom čase k dispozícii všetky potrebné prevádzkové údaje a údaje o stroji. Aplikácia ich nasmeruje na ďalšie pracovisko skôr, ako sa zmení na úzke miesto. To znamená, že si môžete ušetriť cestu z kancelárie údržby k stroju, čo pri väčších spoločnostiach predstavuje niekoľko pracovných hodín týždenne. Po druhé, prácu je môžné prioritizovať podľa kritérií efektívnosti, ako je využitie kapacity, stav danej práce a pridaná hodnota stroja. Po tretie, vďaka mobilnej údržbe je personál údržby skutočne schopný konať. V ideálnom prípade môžete pomocou produktového kľúča ihneď zadať online objednávku náhradných dielov.

Inteligentná logistika s digitálnym dvojčaťom

Príklad rozhrania HMI (Human Machine Interface) vychádzajúci z chovania ľudí: ProGlove vyzerá ako bežná pracovná rukavica - ale na zadnej strane má čítačku čiarových kódov. Zamestnanci v logistike ho aktivujú pomocou integrovaných palcových snímačov, takže pri nakládke a vykládke digitálne zaznamenávajú to, s čím pracujú – automaticky a v jednej operácii. Pritom majú obe ruky voľné. Práca ide rýchlejšie a bezchybne to funguje aj na montážnych a manuálnych pracovných staniciach.

V našej technologickej továrni Scharnhausen sme už do veľkej miery implementovali tento princíp inteligentného priemyslu. Montážne vybavenie sme označili a kódovali tak, aby zamestnanci automaticky vyberali správne diely - jednoducho, rýchlo a bez chýb. Týmto spôsobom sa súčasne vytvorí skutočné „digitálne dvojča“ výrobných procesov. To zase umožňuje flexibilné, presné a efektívne riadenie objemov výroby a tokov materiálu.

Produkty a riešenia Festo

Priamo do Cloudu cez bránu CPX-IOT

Aby boli v zosieťovanom priemysle údaje o stroji a výrobe užitočné, musia byť zoskupené, konsolidované a dostupné. Túto úlohu preberá brána IoT CPX. V závislosti od zložitosti, komunikuje v reálnom čase 10 až 31 komponentov a modulov na úrovni dielne prostredníctvom zabezpečeného rozhrania OPC UA. Brána prevádza dátové toky do AMQP (MQTT a ďalších na požiadanie), vďaka čomu sú bezpečne kompatibilné s cloudom. To znamená, že všetky možnosti z Priemyslu 4.0 a modernej analýzy údajov sú otvorené, od inteligentnej údržby až po úplné digitálne dvojčatá.

K našej IoT bráne poskytujeme predkonfigurované panely Dashboard, ktoré je možné na obrazovke individuálne prispôsobiť: widgety so svetelnými indikátormi a diagramy pre preventívnu údržbu a kontrolu zaťaženia. Je pripravená na okamžité použitie napríklad s kyberneticko-fyzikálnymi systémami, ako je modul energetickej účinnosti MSE6-E2M, manipulačný systém YXMx alebo náš Motion Terminal VTEM.

V praxi to vedie k dvom veciam: monitorovanie stavu na kľúč s automatickými výstrahami a spoľahlivou diagnostikou porúch v reálnom čase, ako aj rozsiahle možnosti analýzy obchodných údajov vo Festo Cloud, napríklad analýzy trendov, systémy včasného varovania a možnosti riadenia na zvýšenie celkovej efektívnosti systému založené na spoľahlivých výkonnostných ukazovateľoch.

Analýza dát z Festo Cloud

Základom každého systému odbornej podpory, každého fundovaného rozhodnutia spoločnosti a každej efektívnej optimalizácie procesov sú spoľahlivé ukazovatele. To je dôvod, prečo sa všetky informácie z brán IoT zhromažďujú vo Festo Cloud a sú pripravené na inteligentnú analýzu údajov, či už jasne vizualizované ako intuitívne panely Dashboard, alebo ako komplexné dlhodobé vyhodnotenia.

To, ako priemyselné spoločnosti využijú vlastný objem údajov, bude rozhodujúce pre ich úspech v budúcnosti. Už dnes existujú na úrovni Cloudu rozsiahle možnosti Priemyslu 4.0 pre riadenie a optimalizáciu. Festo Cloud už priamo prispieva k znižovaniu prestojov, zlepšeniu využitia a zvýšeniu celkovej produktivity. V neposlednom rade výrobné spoločnosti, ako aj výrobcovia strojov a zariadení v súčasnosti pracujú na nových obchodných a výnosových modeloch, ktoré sú výsledkom ďalšieho spracovania a úpravy údajov o strojoch z Cloudu.

Lokálna Inteligencia v termináli Motion Terminal VTEM

Priemysel 4.0 je oveľa viac ako len snímače, ktoré odovzdávajú údaje o strojoch do Cloudu. Originálne kyberneticko-fyzikálne systémy idú aj opačným smerom. Prinášajú riadiacu inteligenciu na úroveň prevádzky a dokonca digitalizujú aj pneumatiku. Náš Motion Terminal VTEM ľahko rozširuje existujúce systémy o funkcie Priemyslu 4.0. Jednotlivé ventily sú ovládané pomocou aplikácie a prostredníctvom WebConfig sa dá voľne programovať hladina tlaku, škrtenie, funkcia smerového ventilu, diagnostika únikov atď. Motion Terminal VTEM poskytuje konštruktérom strojov a systémov podstatne viac voľnosti a uľahčuje nastavenie pneumatických obvodov. Preberá funkcie, ktoré by predtým vyžadovali viac ako 50 rôznych produktov alebo pozícií. Znamená to však predovšetkým digitalizáciu stlačeného vzduchu. S Motion Terminal VTEM môžete meniť funkcie ventilu jednoducho pomocou softvéru a nemusíte na to meniť hardvér.

Paralelná montáž bloku motora

Vďaka decentralizovanej inteligencii na ventilovom termináli CPX/VTSA montujú uchopovače tesnenie, piest a hlavu valcov nie rad za radom, ale súčasne,: s rozhraním OPC UA namiesto rozvodnej skrine.

Návrh pre inteligentnú továreň

Automation Markup Language (AML)

Formát Automation Markup Language (AML) sa etabloval ako formát výmeny údajov, najmä pre heterogénne vývojové prostredia a návrhy od rôznych dodávateľov. Tento jazyk založený na XML historicky pochádza z automobilového priemyslu, ale vývojárske konzorcium ho formulovalo ako všeobecný „Digital Enabler“. Spoločnosť Festo je aktívna ako člen predstavenstva združenia AutomationML a spolu s ďalšími uznávanými špecialistami a výskumnými ústavmi sa podieľa na vývoji, štandardizácii a ďalšom rozširovaní štandardu, najmä pri implementácii inteligentných nástrojov v projekte AutomationML (Engineering Tool Chain for Efficient and Iterative Development of Smart Factory).

AutomationML nie je proprietárny formát, ale skôr je navrhnutý tak, aby bol neutrálny a rozšíriteľný. Vďaka AML je situácia projektantov v strojárstve oveľa lepšia ako napríklad situácia projektantov inteligentných domov, ktorí musia zápasiť s množstvom problémov s rozhraním a poruchami systému. AML umožňuje výmenu údajov o plánovaní zariadenia a spoľahlivú dokumentáciu, ale pokrýva napríklad aj implementáciu simulácií zariadenia vo výrobných systémoch.

Administratívny model pre spoluprácu M2M

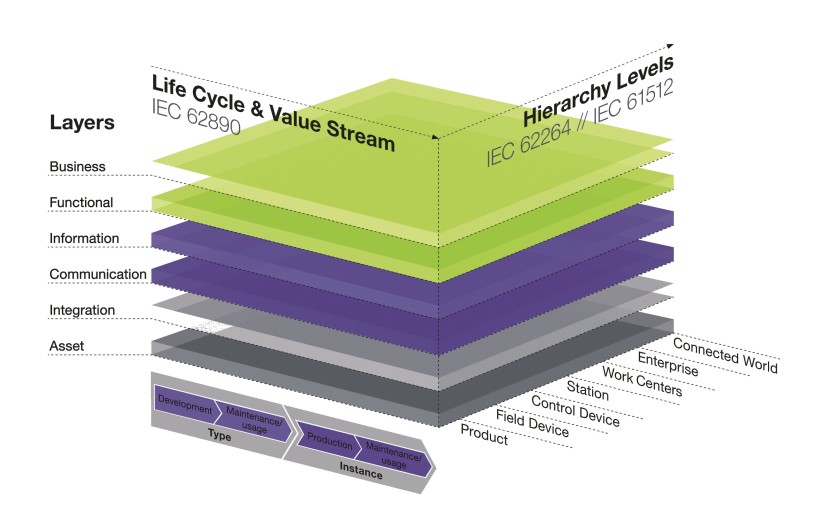

Otvorené konzorcium okolo centrálneho zväzu elektrotechnického a elektronického priemyslu (ZVEI) už vyvinulo v rámci Plattform Industrie 4.0 s podporou BMWi model referenčnej architektúry pre Priemysel 4.0 (RAMI 4.0) a definovalo základné charakteristiky komponentov Priemyslu 4.0. Konkrétne sa pre tieto komponenty v rámci open-source projektu spolupráce openAAS (open Asset Administration Shell) hľadá „otvorené administračné prostredie“. Základnom protokolu je OPC UA (Unified Architecture), ktorý sa už používa pri všetkých produktoch od spoločnosti Festo kompatibilných s Priemyslom 4.0.

Úlohou je v podstate popísať komponenty Priemyslu 4.0 ako samostatný systém s rozhraniami a týmto spôsobom vytvoriť digitálny obraz, základ všetkých konceptov digitálnych dvojčiat a základ každej spolupráce M2M (Machine to Machine). Spoločnosť Festo hrá v tomto vývoji kľúčovú úlohu a prvé pilotné implementácie už boli úspešné.

BigDieMo: obchodné modely založené na dátach

Veľké dáta sú témou spoločného výskumného projektu podporovaného BMBF, ktorý potrvá do polovice roku 2019. Úlohou je vyvinúť metódy, ako môžu spoločnosti vytvárať nové obchodné modely na základe objemov údajov, ktoré vznikajú v Priemysle 4.0.

Spoločnosť Festo je v BigDieMo špeciálne zodpovedná za vývoj stavebnice s metódami a nástrojmi pre štruktúrovaný dizajn dátových služieb. Pritom sa môžeme opierať o vlastné skúsenosti z technologickej továrne Scharnhausen, ako aj o výsledky pilotných zariadení zákazníkov. Údržba bola vždy ústredným kritériom návrhu všetkých priemyselných komponentov spoločnosti Festo, a preto jej bola venovaná osobitná pozornosť nielen v zmysle prediktívnej údržby.

Rozhrania a otvorené štandardy

Zosieťovaný kolaboratívny priemysel vyžaduje dve veci: systémy, stroje, komponenty a softvér musia byť schopné komunikovať (Connectivity) a pritom používať spoločný jazyk. Preto sú potrebné protokoly, rozhrania a štandardy. Festo v týchto oblastiach vždy hľadá neutrálne riešenia nezávislé od výrobcu. Konzistentné a otvorené štandardné architektúry totiž prinášajú stredne veľkým výrobcom strojov a zariadení, ako aj koncovým používateľom podstatne viac výhod ako proprietárne koncepty.

Sme preto zapojení do všetkých príslušných výborov pre štandardy pre Priemysel 4.0 a prostredníctvom Plattform Industrie 4.0 sa prihovárame za otvorené štandardy aj u nemeckej spolkovej vlády. V našich produktoch pohotovo prijímame súčasné protokoly, od systémov priemyselnej zbernice cez IO-Link až po CODESYS. Väčšina riešení spoločnosti Festo už implementovala OPC UA a s týmto protokolom M2M pracujeme aj v našej technologickej továrni Scharnhausen. Orientujeme sa na model referenčnej architektúry RAMI 4.0 s konceptom administratívneho modelu ZVEI, Bitkom a VDMA a aktívne sa podieľame napríklad na vývoji formátu výmeny technických údajov AML a na spoločnom výskumnom projekte Platforma pre Priemysel 4.0.

Brožúra Priemysel 4.0

Každý, kto má vo firme zodpovednosť, získa kompaktný prehľad o aktuálnom stave Priemyslu 4.0. Objasníme technológiu snímačov a sietí, IoT a Cloudové služby s ohľadom na ich produktivitu.