En iyi uygulamalar

Aşağıdaki uygulamalar, size Motion Terminal ile mümkün olan çeşitli, sisteminizi güçlendirmek için de kullanabileceğiniz, serbestçe kombine edilebilir hareket örneklerini göstermektedir. Kendi ilhamınızı yaratın.

Son derece esnek Pick & Place

Motion Terminal VTEM ile pick & place uygulamanızın tüm işlevlerini tek bir sistemde gerçekleştirebilirsiniz. Darbe emiciler, kısıcılar vb. gibi birçok ekipmana gerek kalmayabilir.

Motion App'ın artık birçok görevi kendisi üstleniyor olması ve karmaşık mekanik yapıların yerini alması sayesinde konstrüksiyon sizin için çok daha kolay hale geliyor. Aynı seviyede kalan kalite için, proses verilerini istediğiniz zaman okuyabilir ve olası bir sapmaya hızlı bir şekilde tepki verebilirsiniz.

Karmaşık süreçleri paralel olarak işleyin

Motion App "seçilebilir basınç seviyesi" ile, farklı görevlerle plastik bir tankı paralel olarak işleyen 8 çift etkili silindire kadar kontrol edebilirsiniz. Her bir silindire özgü dijitalleştirilmiş basınç kontrolü, her durumda harici sensörler olmadan doğru çalışma basıncını sağlar. Bu sayede optimum seviyede proses güvenilirliği elde eder ve birçok alanda basınçlı hava kullanımından tasarruf edersiniz.

Aynı anda daha fazla akışı kontrol edin

Örneğin şişe gibi kapların azot veya diğer gazlarla doldurulması "Debi kontrolü" uygulaması ile daha ekonomik hale getirilmiştir. 8 kanala kadar debi kontrolü eşit zamanlı gerçekleşir. hassas dozajlama sayesinde, önemli ölçüde azot tasarrufu da sağlar. Dijitalleşmiş azot kontrolü manipülasyona karşı korumalı olup, esnek yapıdadır ve “Seçilebilir basınç değeri (ECO)” uygulaması sayesinde çevrim sürelerini kısaltır.

Yavaşça ve titreşimsiz döndürün

Motion Terminal ile iş parçalarının örn. preslerde daha yumuşak, daha hızlı ve daha verimli şekilde yüklenmesini sağlayabilirsiniz. Neredeyse titreşimsiz hareket, çevrim sürelerini önemli ölçüde kısaltır ve aynı zamanda sistemin kullanım ömrünü uzatır. Boş geriye dönüş, daha az basınçla ve enerji açısından optimum seviyede sağlanır.

Makine tezgâhlarında güvenli işleme

Bu uygulama sayesinde, Motion Terminal ile bir taşla birkaç kuşu vurabilirsiniz: Takımların ayrı ayrı kavranmasından koruyucu kapıların hızlandırılmış açılıp kapanmasına, iş parçalarını en iyi şekilde işleyebilmek için destek kontrolüne kadar.

Esnek malzemeleri hızlı ve güvenli bir şekilde bastırın

"Seçilebilir basınç seviyesi" uygulaması aracılığıyla basıncı dinamik olarak ayarlayarak, örneğin hava yastıkları gibi esnek malzemeleri kartuşlara bastırırken en yüksek proses kalitesini elde edebilirsiniz. Konvansiyonel pnömatik ile karşılaştırıldığında, yapı önemli ölçüde basitleştirilmiştir - ve parametre setleri kolayca çoğaltılabilir.

Kol ucu takımlarıyla esnek kavrama

Robotlar, farklı bileşenlerle donatılmış kol sonu takımlarını (EOAT'ler) basitçe değiştirerek çok çeşitli görevleri gerçekleştirebilir. Motion Terminal, operasyonda bu esnekliği kullanmanızı kolaylaştırır: Bir robotta kaç tane EOAT kullanılırsa kullanılsın, Motion Terminal hepsini merkezi olarak kontrol eder. Tasarım ve devreye alma aynı anda daha kolay hale gelir.

Sabit çekiş gerginliğini akıllıca kontrol edin

İster tekstil, ister folyo veya kağıt olsun: Oynar silindirin akıllı, dijitalleştirilmiş kontrolü, ağ geriliminin her zaman sabit olmasını sağlar. "Oransal basınç kontrolü" uygulaması, kayıştaki gerilim dalgalanmalarını anında telafi eder. Sistemin gerçek zamanlı izlenmesi - hatta uzaktan teşhis yoluyla - proses güvenilirliğinde size önemli bir artı sağlar.

Hassas parçaları güvenli, nazik ve hızlı bir şekilde kullanın

"Konumlandırma" ve "Oransal basınç kontrolü" hareket uygulamalarının etkileşimi sayesinde hız ve güvenli taşıma arasındaki kontrastı ortadan kaldırabilirsiniz. Son derece hassas gofretleri işlerken bunun nasıl çalıştığını görebilirsiniz. Her iki uygulama da, sürecin tam olarak doğru noktalarında güçlü yanlarını gösterecek şekilde senkronize edilmiştir.

Uygulama dünyasından:

Özgün tasarımcı modası, el ustalığını ve Endüstri 4.0'ı mükemmel bir şekilde birleştiriyor

Esneklik, kısa çevrim süreleri ve en iyi malzeme kullanımı: Bunlar, cüzdanlar için kredi kartı yuvaları üreten yeni makineye yönelik gereksinimlerdi. Pisa'daki ayakkabı ve deri ürünleri fabrikaları için otomasyon sistemleri üreticisi olan Autec, makineyi saygın bir İtalyan markası için geliştirdi. İdeal çözüm: Festo Motion Terminal

Hızlıca yeniden yapılandırma gerekli

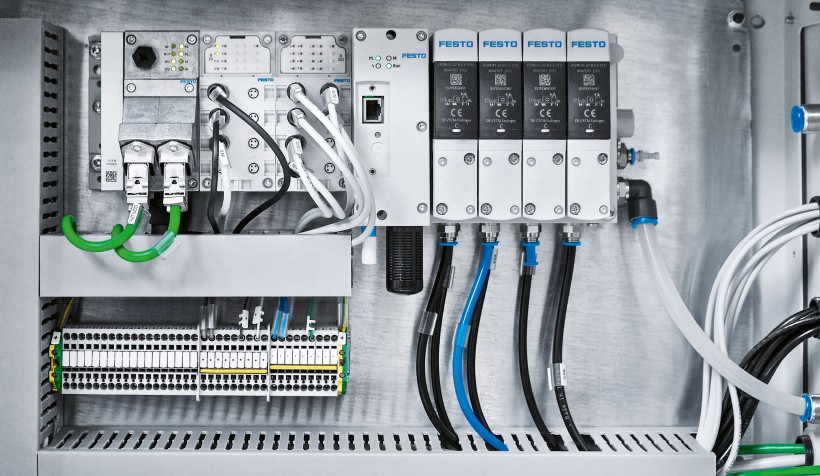

Autec, yeni makine için kolayca yeniden yapılandırılabilen bir bileşene gerek duymaktaydı. Valflerin fonksiyonu ve debisi, uygulama kontrollü Motion Terminal'de olduğu gibi kolayca değiştirilebilir ve uzaktan kontrol de mümkün olmalıdır.

Yazılım ve uygulamalar tesisin uygulanmasında önemli bir rol oynamıştır. Valflerin işlevlerini belirler ve makinenin esnekliğine önemli ölçüde katkıda bulunurlar.

Çeşitli aletler ve makinenin çalışması da uygulama aracılığıyla uzaktan kontrol edilebilir. Autec'te mühendis ve proje yöneticisi olan Ilario Barsacchi şöyle açıklıyor: “Festo Motion Terminal'i yeniden yapılandırmak artık son derece hızlı gerçekleşiyor. Ekstra oransal valfler sipariş etmek, kurulumu yapmak ve yeniden yapılandırmak yerine, sadece bir uygulamayı etkinleştirmemiz yetiyor."

Kredi kartı yuvalarının son derece hızla katlanması

Autec'in yeni makinesi, biri deriden, diğeri ipekten olmak üzere iki parçanın birbirine yapışmasını kontrol ediyor. Bir servo robot daha sonra yapıştırılan parçaları bir deri katlama makinesine iletir. Barsacchi, "Yerden tasarruf sağlayan kompakt çözümdeki bu süreçte, 8 kredi kartı yuvası 14 saniyede yapıştırılır ve katlanır" diye devam ediyor.

Uygulamalar sayesinde tek valfte birçok fonksiyon

Motion Terminal, pimli kelepçe ile aletin vakum başlığından tutucu başlığına hızlı bir şekilde değiştirilmesini mümkün kılar: Valfler, hem oransal valfler hem de kontrol valfleri olarak kullanılabilir. Sistem, daha sonra yeniden programlanabilen bir donanımdır; yazılım içeriği ise söz konusu uygulamaya uyarlanır. Bir valfin yalnızca tek bir fonksiyonu olduğu günler artık mazide kaldı. Bu makine için bir yönetim yazılımı geliştirilerek, cihazı kontrol etmek için bir arayüz görevi gören PLC'de kullanılmıştır. Tüm proses, oldukça basittir ve herhangi bir zorluğa neden olmaz.

Sıfır hata, optimum malzeme kullanımı

Gerçek bir Endüstri 4.0 çözümü sayesinde, bu kredi kartı yuvalarının manuel üretiminin hataya açıklığı ortadan kaldırılmış ve mevcut hammadde optimum şekilde kullanılmıştır.