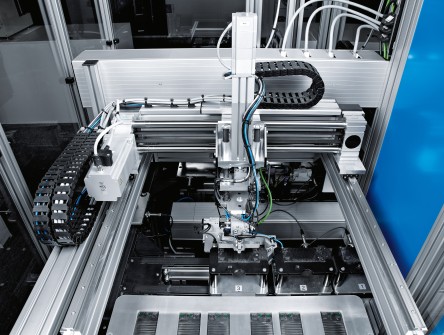

效率高、排放少、無機械磨損——做為可持續能源供應者,燃料電池具有許多優勢。它們適用於驅動車輛、為行動裝置提供動力、用作固定式充電站的有效執行裝置等等。雙極板是其關鍵組件。電極板由金屬、塑膠或碳奈米管製成,並塗有鉑或鈀等催化劑。它們將反應氣體和冷卻介質分開,並將其分配到燃料電池的各個反應區。為了保證良好的導電性、導熱性和耐化學品性能以及高機械接觸壓力,雙極板必須具有相當高的品質。P+K Maschinen- und Anlagenbau GmbH 生產的新型檢測裝置檢查雙極板的表面光潔度,並測量其厚度。Festo 的電缸 EPCO、步進馬達 EMMS-ST 和馬達控制器 CMMO-ST 共同確保在檢測裝置中實現雙極板的無振動輸送。做為 ZIM 合作項目的一部分,該系統由位於杜伊斯堡的 The Hydrogen and Fuel Cell Centre ZBT GmbH、柏林的應用電腦科學促進會和德國多特蒙德的 divis intelligent solutions GmbH 共同開發。

直接能源

燃料電池 170 多年前就已被發現,但它們的發展多年來一直受制於內燃機。儘管它們在 20 世紀 60 年代就做為一種零排放能源推動了登月,但其潛力是隨著氣候變化爭論的愈演愈烈才引起了更廣泛的公眾關注。與熱力發動機不同,燃料電池直接將化學能轉化為電能。它們不需要事先進行熱處理和機械加工。燃料電池沒有複雜的熱能和動力轉換,但能達到很高的效率。單一電池由兩個電極和一個半透膜(也稱為雙極板)組成。兩個電極之間的氫氧電子和質子交換即產生電能。

另一個問題:可再生能源

Festo 專家 Michael Karcher 接受客戶雜誌「自動化趨勢」(trends in automation) 的採訪。

自動化趨勢:Festo 如何支援可再生能源的發展?

Festo 工業領域 ELA 和太陽能部門負責人 Michael Karcher:自 2006 年以來,我們 Festo 人一直在研究可再生能源生產技術。我們為新技術探索製程,並開發實用的解決方案,包括設計新型夾具和輸送系統,確保它們不會破壞敏感產品的表面光潔度。

自動化趨勢:這能為燃料電池領域具有來哪些優勢?

Michael Karcher:在燃料電池的生產中,低振動移載系統可以增加週期次數,因而有助於提高生產效率。如果我們能降低生產成本,燃料電池等可再生能源就更容易進入市場。

非接觸式輸送

P+K 的創新性檢測裝置目前正用於科學研究和為一級供應商開發新型燃料電池生產技術。檢測過程共在 12 個獨立的製程上進行。電缸 EPCO 確保在這些製程之間執行低振動輸送。在第一個製程,伯努利吸盤從輸送機上拿起雙極板,將其放在工件托架上。為了將電極板放置在托架上,氣動打開托架的一角,將雙極板放置在托架上,然後透過彈簧機構氣動關閉托架。

緩慢操作

接下來,使用高性能工業相機對雙極板冷卻側進行視覺檢查,由明場和暗場照明提供支援。所有類型的表面缺陷都可以透過不同的照明條件識別出來。在隨後的 180 度旋轉製程,對下側進行表面檢測,也稱流場側。檢測製程透過 9 個點測定雙極板的厚度。製程上方的監視器顯示雙極板的當前影像,使用者也可查看測量資料,十分好用。透過與影像資料對比即可看出雙極板的品質是否足夠好。缺陷零件在加工過程中被排除,同時系統將合格零件輸送到中轉站。在這裡,Z 軸上的電氣輸送裝置將它們放入匣盒中。電缸 EPCO 確保將它們平穩輸送到儲存位置。它們的終端位置緩衝器、滾珠螺桿和非旋轉滑動軸承活塞桿採用先進技術,可防止對匣盒中的雙極板造成任何損傷。

連續輸送

電缸 EPCO 輔助的流體運動實現系統中 16 個工件托架的連續循環。這是實現大約 4 秒的短週期時間的唯一方法。在測量製程上沒有時間停下系統進行影像擷取。定位任務與測量任務並行執行。使用常規氣缸會產生衝擊和振動,對相機的測量結果產生不利影響。平穩運作的電缸 EPCO 則可避免這個問題。這類氣缸也具有簡單、調試和產品轉換成本低等優勢。

IO-Link 被用在工廠範圍內的匯流排系統,涵蓋主設備到所有感測器和驅動器。這麼一來,所有的系統外圍設備都可以便捷連接,因而大幅減少程式設計時間。P+K 的新型檢測裝置證明工序自動化組件的逐步持續開發有助於突破性技術的發展。

將雙極板旋轉 90 度或 180 度——此操作透過在製程 1 的三軸龍門架內的 Z 軸上安裝氣動旋轉驅動器 DRQD 實現。

閥島 VTUG 控制系統的所有氣動驅動器,透過 IO-Link 連接到主控制器。

P+K Maschinen- und Anlagenbau GmbH

Schlagbaumer Straße 92a

42653 Solingen

Germany

業務領域:機電系統、專用機械、製造設備、夾具、裝配系統、檢測站、洩漏檢測儀的設計、開發和生產