電動汽車的發展正在加速。中國為自己和汽車製造商設定了雄心勃勃的目標 — 到 2020 年所有汽車中有 12% 為電動汽車。法國希望 2040 年後只銷售電動汽車。富豪集團宣佈計劃在 2019 年停止生產內燃機汽車。倫敦計程車公司也已更名為倫敦電動汽車公司,表示有意進入電動汽車市場。新計程車將會有和以往計程車一樣的經典外觀,但是會更乾淨和安靜。英國政府已經認識到向電動汽車的轉變,並於 2017 年 7 月宣佈了一項開發蓄電池技術的重大投資計劃。

工業創新自動化模組到包裝試產線試點項目(簡稱 AMPLiFII)正在展示高效自動化如何有助於歐洲牽引蓄電池的競爭性生產。

專為小空間開發

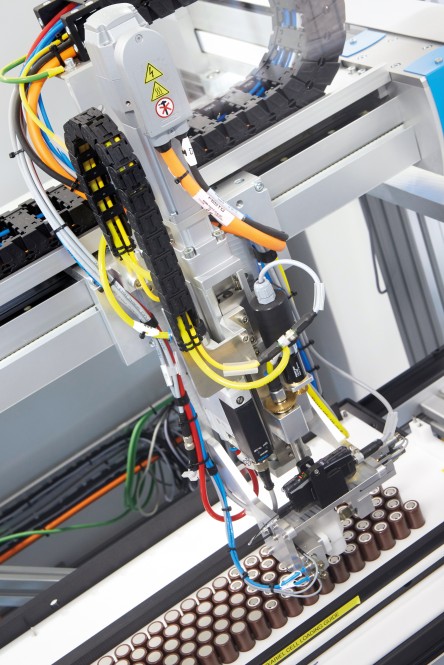

在 AMPLiFII 試點蓄電池裝配線內,特種機器製造商和系統整合商 Horizon Instruments 開發了一個高速單元電池移載系統。這對技術總監 Daniel Bolton 和他的團隊來說是一個獨特的挑戰。在設計蓄電池模組生產線時,他們面臨幾個技術和實務限制:「我們有一個相對有限的空間來安裝設備以及嚴格的預算參數,而且引入時間只有 7 個月。我們還需要找到一種方法對每個單元電池進行電測試,在需要時將其旋轉,並以極高的精度快速將它們放入每個模組。" 試點工廠的核心任務之一是在將由 30 個單元電池組成的電池組抓取並放入蓄電池模組之前,同時測試它們的電流和電壓。高成本和空間限制表示不可能容納 30 台單獨的蓄電池測試儀。必須找到解決方案。Horizon Instruments 與華威商學院的研究和教育小組 WMG 聯合開發了一個自訂的多路複用器介面,實現了使用單一蓄電池測試儀的做法。這不僅節省了空間和資本成本,而且能夠整理關於測試狀態的比較數據。

八週內的自訂解決方案

測試後,蓄電池單元精確對齊,必要時倒置。然後,抓放系統將它們插入位於輸送帶上的模組中。工廠可以對抓取的確切蓄電池單元數量進行配置,這些數量有時會有所不同。每個模組通常有 100 個獨立的單元,組裝後總重量約為 9 kg。Festo 提供了一個精簡的完整解決方案,使用笛卡爾機器人技術實現快速和精確的抓取。「我們不需要協調多個供應商,也不需要擔心產品相容性。」Daniel Bolton 解釋道。「在下訂單後的八週內,我們就有了一個自訂系統。Festo 還在整個設計、安裝和偵錯過程中為我們提供技術支援。」 藉由新的自動化解決方案,每個蓄電池單元可以在 1.2 秒內實現抓取、旋轉、對齊並放置在模組中。

英國首秀

蓄電池抓放系統的核心是 Festo EXCH-60。平面龍門用於進行高速裝配操作,在這種操作中,需要快速靈活地定位小而輕的批量生產物品。EXCH 由兩個固定馬達驅動,提供最佳動態響應。不再需要對每個軸使用單獨的門架,提供了精確的對準。在高達 5m/s 的速度和高達 50m/s2 的加速度下,它能夠每分鐘進行 100 次抓取,重複精度為 ±0.1 mm。對於 Festo 的 Steve Sands 來說,使用 EXCH 是一個重要的步驟:「這個項目是 Festo 平面龍門第一次在英國使用。現在納入電動汽車蓄電池試產線的自動化技術最初是為建造太陽能電池板而開發的。它非常適合抓取精密零件,並非常精確地放置它們。」 2D 平面龍門由 CPX 閥島控制。它能將最先進的電子器件和氣動裝置安裝在單一獨立的基座上。

為未來鋪平道路

新的自動化解決方案已經不僅僅引起了機器製造和自動化技術領域的興趣。對於華威商學院的 Robert Harrison 教授來說,該試點項目證明了「高速蓄電池單元移載系統和其他工位將使我們能夠展示我們自動化蓄電池單元到模組封裝製程的能力,並有助於為更新到全面生產工廠鋪平道路。」 Harrison 教授認為,該項目將有助於開發電動和混合動力汽車的新一代牽引蓄電池。該自動化系統專家表示:「它將結合最佳的人工和自動化裝配方法來製造蓄電池組,並為基於自動化技術的英國新型汽車供應鏈奠定基礎。」

WMG

Coventry CV4 7AL

華威商學院

英國

主要業務:研發

Horizon Instruments

Ghyll Industrial Estate

Heathfield, East Sussex

英國

主要業務:設計和建構整合式自動化解決方案