滾刀切割保護和捕網固定電極片

切割的目的是為了將寬條的電極箔切成幾條窄片。切割過程可以用雷射切割完成,或者使用滾刀機械完成。為了延長滾刀的使用壽命,在此過程中,將冷卻液直接噴在刀片上。冷卻液必須控制地以非常小的量噴出,Festo 的滴液頭 VTOE 是完成這項任務的理想選擇。

如果在切割過程中機器停止,則使用捕網固定電極片。高速閥 MHE4 和具有低摩擦特性的氣缸 DSBC,用於確保快速響應時間和速度。

切割期間完美除塵

使用特殊的真空吸塵系統,收集切割過程中產生的灰塵顆粒,該真空狀態可使用具球閥的成套球閥(由 SRBC、DPFD、VSNC 和 VZBD 組成)或成套蝶閥來調節。

使用脈衝閥去除集塵器中堆積的灰塵,具有大流量的脈衝閥 VZWE 是完成這項任務的理想選擇。整個系統可使用 CPX-E 進行控制,而系統內的所有 VZWE 閥均可透過 CPX-AP-I 模組以單信號的形式串聯驅動,使安裝更加容易。

高速堆疊

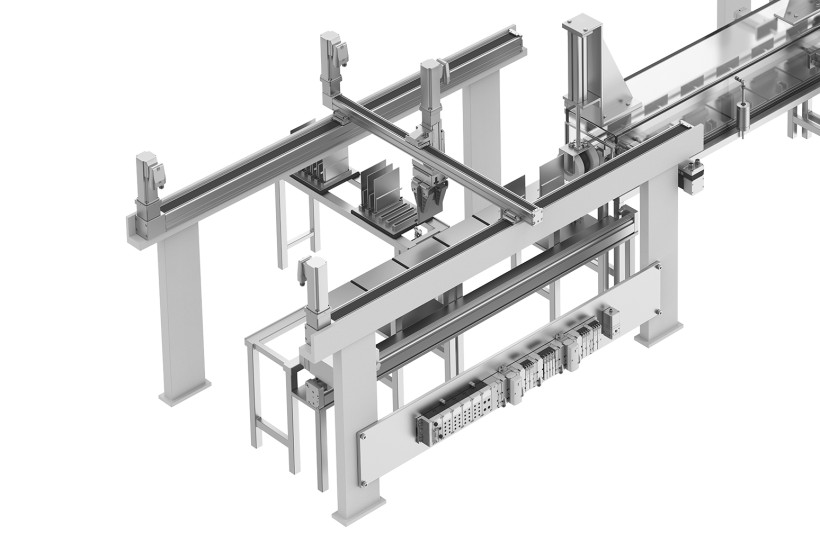

在生產軟包電池時,會使用到堆疊製程,即電極片(正極片、隔板、負極片、隔板等)重複循環堆疊。Festo 為這一特定流程提供完整的電動移載系統,包括軸運動裝置、馬達和伺服驅動器。所有組件都完美搭配。即裝即用的龍門解決方案 EXCM、EXCH、YXCR 採用經濟高效的電動軸 ELGC、迷你滑台 EGSC 和旋轉模組 ERMO 的組合設計。

高速閥 MHJ9(切換頻率高達 500 Hz),提供最大輸出所需的極高速度。真空產生器 VN,產生抓取和傳輸電極片所需的真空。料盒的向上和向下移動,由有桿電缸 EPCC 或直線電缸 EGC 以極具成本效益的方式執行。這些過程可由 Festo 提供的一系列感測器或視覺系統監控,最後,新型控制系統 CPX-E 控制一切操作。

圓柱形和方形電池:精確、乾淨的捲繞和切割

圓柱形電池和方形電池的捲繞過程包括生產捲芯,其中包括正極片、隔板和負極片。為了精確控制電極片的移動,必須精確且平穩地移動大量的調節輥和捲料邊緣。為此,氣動肌腱 DMSP、壓電閥 VEAB 和精密調壓閥 LRP 組成一種創新解決方案。

DMSP 是一種完全無摩擦的驅動器,而 VEAB 獨特的壓電技術代表其控制行為完全一致,共同組合成一種非常精確的捲料控制系統。在捲繞過程中,當方形電池的捲芯達到所需厚度時,相互層疊的電極片就被切開。在此應用中,需要在一個十分有限的空間內非常精確且可靠地執行切割過程,易清洗的精巧型氣缸 CDC 是完成這一任務的理想選擇。CDC 擁有平滑的表面和整合式近接開關,非常易於清洗,且能夠輕鬆去除切割等過程中產生的電極粒子。

安全、精確地填充電解液

將電池堆或捲芯插入電池外殼後,即可為電池注入電解液。電解液透過夾管閥 VZQA 計量,而夾管閥由單片閥 VUVG 或閥島 VTUG 驅動─這些精巧閥來自 Festo 核心產品範圍,具有出色性能且極具成本效益。

填充過程中的極端環境條件,要求材料具有耐腐蝕性和耐高溫性。氣管 PFAN 和不銹鋼接頭 NPQR,是完成這項任務的理想選擇。由於電解液會與水反應形成氫氟酸,因此在填充電池時,必須確保環境空氣非常乾燥。為確保這種情況,空氣不斷排空並從機器單元中排出,此過程所需的真空透過真空泵集中產生。調節功能由夾管閥 VZQA、嚮導閥島 VTUG 和壓力感測器 SPAN 組成的系統執行。

化成的精確可靠定位

化成是指對電池單元進行充電/放電的初始過程。電池存放在托架系統中的化成托盤上,並在化成期間重複充電和放電,這一過程需要花費幾個小時。由於化成架非常大,因此需要具有長軸的高速抓取系統。

Festo 在類似系統方面提供包括裝載和卸載化成托盤的多種解決方案,例如具有電動龍門軸 ELGA 和電動滑台 EGSL 組成的線性定位器的搬運系統。ELGA 的主要優點是磁力密封不鏽鋼蓋條,可將顆粒排放量降至最低。這些電缸由伺服馬達 EMMT-AS 和伺服驅動器 CMMT-AS 驅動和控制,運動功能由具有 CODESYS 編程的新型模組化控制系統 CPX-E 執行。Festo 視覺系統 SBOI 確保電池精確定位在充電位置。

電動車和自動化 ─ 製造商對我們充滿信心

Festo 早在 2012 年就開始為快速成長的全球電動車市場提供客製化解決方案。如今,Festo 為 Tesla 和 Lucid Motors 等全球主要企業提供建議和供貨。

Festo 成功的關鍵在於其廣泛的產品系列,包括無銅產品、服務和工程工具,以及擁有專業知識和解決方案能力的全球團隊,為客戶提供專案規劃和概念化方面的專家建議。

提升電池生產的速度和精度

從電池組到模組生產再到電池系統的使用:無論是在氣動、電動還是跨技術方面,Festo 為整個電池生產過程提供合適的自動化解決方案。在電池生產過程中,解決方案最好能夠同時達到高產能、可重複性和低成本。從輸送、進料和控制侵蝕性介質,到精確的零件處理和力控沖壓應用,該解決方案適用於許多不同的製程步驟。

Festo 電池生產產品組合

電池生產流程具有高度敏感性。加工、運輸、品質檢驗……無論在哪個環節,潔淨的生產環境都極為重要。

歡迎參閱 Festo「電池生產產品」目錄,瞭解如何使用不含有色金屬的自動化元件生產安全的蓄電池。

您的應用適合的自動化解決方案

精確控制除氣和封裝

在化成過程中,氣體在軟包電芯中積聚。這種氣體必須清除。用空心槍刺穿電芯並排空氣體,直到電解液也被抽出。然後,系統轉換,將抽出的電解液泵回到電芯單元中,同時剩餘的氣體被去除。Festo 的抓取系統有助於將電芯裝載到工件托架上,以便插入製版照相機,然後再次卸載。

使用 WebCatcher 進行安全分切和夾持

分切的目的是將一條寬的電極箔切割成幾條較窄的電極片。這種切割過程可以透過雷射切割的熱能方式完成,也可以用滾切刀以機械方式完成。為了延長切刀的使用壽命,在此過程中,冷卻液直接噴射到刀片上。液體必須以可控的方式極少量滴注。Festo 的滴定頭非常適合這項任務。如果機器在分切過程中停止,則電極片將被所謂的 WebCatcher 進行固定。高速開關閥和氣缸用於確保快速響應時間和速度。

高速疊片

在軟包電芯的生產中,使用疊片過程。在疊片過程中,電極片以陽極、隔膜、陰極、隔膜等的重複循環進行疊片。Festo 為這個特殊過程步驟提供完整的電動抓取系統,包括軸運動裝置、馬達和伺服驅動。所有元件都完美搭配。最大輸出需要非常高的速度,這些是透過開關頻率高達 500 Hz 的高速開關閥實現。拾取和轉移電極片所需的真空,是使用真空產生器產生的。

安全精確地注入電解液

一旦疊片電芯或圓柱形電芯被插入電池外殼,電芯單元就可以注入電解液。電解液透過夾管閥定量,由單獨的閥或閥島驅動。由於電解液與水反應形成氫氟酸,因此在注液電芯單元時,周圍的空氣必須非常乾燥。為了實現這一點,空氣會不斷地從機器中排出。為此所需的真空透過真空泵集中產生。該過程由夾管閥、閥島和壓力感測器系統控制。

成功案例:未來的電池生產

電動汽車正在引領潮流。然而,它們的成功取決於高性能和高性價比的動力電池。在英國,WMG 的試點專案 AMPLiFII 正在為新一代牽引用動力電池奠定基礎。該專案包括 Horizon Instruments 的創新自動化技術和 Festo 的 Pick&Place 解決方案。

關於電芯製造產品的常見問答

對用於製造電芯的產品有什麼要求?

製造電芯是高度敏感的過程,要求範圍很廣。銅、鋅或導電或不導電顆粒等污染物,會降低電池品質或導致無法使用。

由於沒有既定的法律標準,Festo 根據既定的標準和詳細的客戶規範評估其產品設計。為了確保電芯生產的安全性,通常需要可用於無塵室產品和對有色金屬(例如銅和鋅)有限制的產品。

生產環境在鋰離子電池的製造中也起著重要作用。用於電芯生產的產品,經常暴露在凝點低至 –80℃ 的乾燥環境中。

Festo 如何定義有色金屬(銅、鋅、鎳)的限制?

根據電解液和電極材料的不同,銅、鋅和鎳可能會在鋰離子電池的生產中造成問題。正因如此,Festo 在產品開發中定義了限制使用銅、鋅和鎳的標準:主要元件不使用銅、鋅或鎳金屬材料。然而,一些合金需要在金屬基體中加入這些元素。

關於銅、鋅和鎳材料限制的例外情況:

- 鐵金屬中所含的鎳

- 無銅子層的化學鍍鎳

- 惰性化合物,子如氧化物和硫化物

- 印刷電路板、電插頭、電纜、電線和線圈

哪些產品符合 Festo 對銅、鋅和鎳的限制?

Festo 的許多標準產品已經滿足我們對銅、鋅和鎳的限制。這些產品在「電池生產自動化解決方案」手冊和我們線上購物的概覽中都有所標記。

電芯生產經常需要特殊的產品型號,但不符合 Festo 定義的標準產品限制。

這些特殊型號已在 ID 代碼中用 F1A 標記,也可以在手冊和產品概覽中找到。

哪些 Festo 產品適合乾燥室環境?

壓力凝點為 -50℃ 到 -80℃(在某些情況下)的乾燥室環境,是鋰離子電池生產的典型環境。乾燥的室內環境抑制了許多電解質的親水性,並杜絕了與環境空氣中的濕氣發生反應而形成有害氫氟酸的風險。

Festo 的標準產品已經證明在電池製造等乾燥室應用中的價值。Festo 產品可用於凝點為 –80°C 甚至更低的環境,因為 Festo 有大約 60 種不同的潤滑劑,水是配方中的一種成分。

因此,這些潤滑劑即使接觸到非常乾燥的空氣也不會變乾。此外,任何 Festo 潤滑劑都不需要水分或液態水來實現或保持其潤滑性能。

Festo 為無塵室提供了哪些解決方案?

您可以在 ISO 7 級無塵室環境中,使用來自 80 多種產品系列的 Festo 氣缸、閥、夾爪和驅動器、所有抓取、真空和壓縮空氣系統、感測器、過濾器、調壓閥和接頭。大多數產品適用於 6 級和 5 級環境,許多產品甚至可以用於 4 級環境。我們還可以提供客製化特殊解決方案。

所有無塵室產品均按照 ISO 14664 劃分無塵室等級。最好與我們的專家確認確切的要求,因為顆粒物排放取決於相關應用。這是找到可行解決方案的最快方法。

高效系統的競賽已經越趨激烈。我們的觀察表明,高效的自動化可以大幅降低電池製造成本。

快與您的同事分享 Festo 在這方面的優勢!