Thực hành tốt nhất

Các ứng dụng sau đây trình bày các ví dụ về nhiều loại chuyển động có thể kết hợp tự do có thể thực hiện được với Hệ van lập trình chuyển động - cũng để trang bị thêm cho hệ thống của bạn. Hãy để bản thân được truyền cảm hứng!

Hệ gắp và thả rất linh hoạt

Với hệ van lập trình chuyển động VTEM, bạn có thể triển khai tất cả các chức năng của ứng dụng hệ gắp và thả chỉ trong một hệ thống. Có thể bỏ qua nhiều bộ phận như giảm chấn, van tiết lưu.

Việc thiết kế sẽ dễ dàng hơn nhiều cho bạn, vì các ứng dụng chuyển động hiện đảm nhận nhiều nhiệm vụ và thay thế các cấu trúc cơ học phức tạp. Để có chất lượng nhất quán, bạn có thể đọc dữ liệu quy trình bất kỳ lúc nào và phản ứng nhanh với các sai lệch.

Chỉnh sửa song song các quy trình phức tạp

Với ứng dụng chuyển động "mức áp suất có thể lựa chọn", bạn điều khiển tối đa 8 xy lanh tác động kép, xử lý song song một bồn nhựa với các nhiệm vụ khác nhau. Việc kiểm soát áp suất được số hóa, dành riêng cho từng xy lanh, đảm bảo áp suất làm việc chính xác trong từng trường hợp - mà không cần cảm biến bên ngoài. Bằng cách này, bạn đạt được độ an toàn của quy trình tối ưu và tiết kiệm khí nén ở nhiều vị trí.

Kiểm soát đồng thời nhiều luồng hơn

Việc làm đầy các bể chứa như chai bằng nitơ hoặc các khí khác trở nên tiết kiệm hơn với ứng dụng "Kiểm soát dòng chảy". Điều khiển lưu lượng với tối đa 8 kênh diễn ra đồng thời. Việc định lượng chính xác cũng giúp bạn tiết kiệm đáng kể lượng nitơ. Bộ điều khiển nitơ số hóa chống giả mạo, linh hoạt - và thậm chí rút ngắn thời gian chu kỳ nhờ ứng dụng "Mức áp suất có thể lựa chọn".

Xoay nhẹ nhàng và không rung

Với Hệ van lập trình chuyển động, bạn có thể tải phôi nhẹ nhàng hơn, nhanh hơn và hiệu quả hơn, chẳng hạn như trong máy ép. Chuyển động gần như không rung giúp rút ngắn đáng kể thời gian chu kỳ và đồng thời kéo dài tuổi thọ của hệ thống. Chuyến trở về trống được tối ưu hóa năng lượng với ít áp lực hơn.

Gia công an toàn trong máy công cụ

Trong ứng dụng này, bạn có thể tiêu diệt một số con ruồi bằng cách đập nhẹ với Hệ van lập trình chuyển động: từ việc nhặt các công cụ riêng lẻ, thông qua việc mở và đóng nhanh các cửa bảo vệ, đến kiểm tra vị trí để có thể xử lý phôi một cách tối ưu.

Ép vật liệu dẻo một cách nhanh chóng và an toàn

Bằng cách tự động điều chỉnh áp suất thông qua ứng dụng "Mức áp suất có thể lựa chọn", bạn có thể đạt được chất lượng quy trình cao nhất khi ép vật liệu dẻo, chẳng hạn như túi khí trong hộp. So với khí nén thông thường, thiết kế được đơn giản hóa đáng kể - và các bộ thông số có thể dễ dàng sao chép.

Lấy linh hoạt với Dụng cụ cuối cánh tay

Robot có thể thực hiện nhiều nhiệm vụ khác nhau chỉ đơn giản bằng cách thay đổi các Dụng cụ cuối cánh tay (EOAT) được tải bằng các thành phần khác nhau. Hệ van lập trình chuyển động giúp bạn sử dụng tính linh hoạt này dễ dàng hơn trong vận hành: bất kể có bao nhiêu EOAT được sử dụng trên robot, Hệ van lập trình chuyển động sẽ kiểm soát tất cả chúng một cách tập trung. Đồng thời, việc thiết kế và vận hành trở nên dễ dàng hơn.

Kiểm soát thông minh độ căng web liên tục

Dù là hàng dệt, giấy bạc hay giấy: sự điều khiển thông minh, số hóa của con lăn vũ công đảm bảo rằng độ căng của trang web luôn như nhau. Ứng dụng "bộ điều khiển tỉ lệ áp suất" ngay lập tức bù cho các dao động của lực căng dây đai. Giám sát thời gian thực của hệ thống - thậm chí thông qua chẩn đoán từ xa - mang lại cho bạn một điểm cộng đáng kể về độ an toàn của quy trình.

Xử lý các bộ phận nhạy cảm một cách an toàn, nhẹ nhàng và nhanh chóng

Thông qua sự tương tác của các ứng dụng chuyển động "định vị" và "bộ điều khiển tỉ lệ áp suất", bạn có thể loại bỏ mâu thuẫn giữa tốc độ và vận chuyển an toàn. Bạn có thể thấy cách này hoạt động khi xử lý các tấm wafer có độ nhạy cao. Cả hai ứng dụng đều được đồng bộ hóa theo cách mà chúng phát huy hết sức mạnh của mình tại những điểm chính xác trong quá trình.

Từ thực tế:

Thời trang thiết kế kết hợp hoàn hảo giữa kỹ thuật thủ công và Công nghiệp 4.0

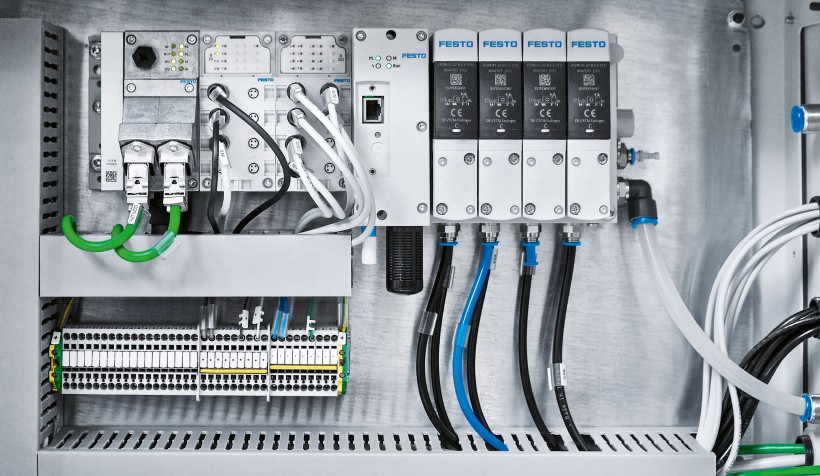

Tính linh hoạt, thời gian chu kỳ ngắn và sử dụng vật liệu tốt nhất có thể: đây là những yêu cầu đối với máy mới để sản xuất khe cắm thẻ tín dụng cho ví. Autec, một nhà sản xuất hệ thống tự động hóa có trụ sở tại Pisa cho các nhà máy sản xuất giày và da, đã phát triển loại máy này cho một thương hiệu nổi tiếng của Ý. Bao gồm một giải pháp lý tưởng: Festo Motion Terminal.

Yêu cầu cấu hình lại nhanh chóng

Autec cần một thành phần có thể cấu hình lại dễ dàng cho máy mới. Chức năng và tốc độ dòng chảy của các van phải dễ dàng thay đổi - đồng thời chúng phải được điều khiển từ xa - như với Hệ van lập trình chuyển động do ứng dụng điều khiển.

Phần mềm và ứng dụng đóng một vai trò quan trọng trong việc triển khai hệ thống. Chúng quyết định chức năng của các van và đóng góp đáng kể vào tính linh hoạt của máy.

Nhiều công cụ khác nhau và hoạt động của máy cũng có thể được điều khiển từ xa thông qua ứng dụng. Ilario Barsacchi, kỹ sư và quản lý dự án tại Autec giải thích: “Việc cấu hình lại Festo Motion Terminal hiện cực kỳ nhanh chóng. Thay vì đặt hàng, lắp đặt và định cấu hình lại các van tỷ lệ bổ sung, tất cả những gì chúng tôi phải làm là kích hoạt một ứng dụng ”.

Gấp cực nhanh các khe cắm thẻ tín dụng

Máy mới của Autec kiểm soát việc dán hai phần, một phần làm bằng da và một phần làm bằng lụa. Sau đó, một robot trợ động sẽ chuyển tiếp các miếng dán vào máy gấp da. Barsacchi tiếp tục: “Với quy trình này trong giải pháp nhỏ gọn tiết kiệm không gian, 8 khe cắm thẻ tín dụng được dán và gấp lại trong 14 giây.

Nhiều chức năng trong một van - nhờ các ứng dụng

Hệ van lập trình chuyển động cho phép nhanh chóng thay đổi chức năng của dụng cụ từ đầu kẹp hút sang đầu kẹp có chốt kẹp: các van có thể được sử dụng như van tỷ lệ và van điều khiển. Khi đó, hệ thống là phần cứng có thể được lập trình lặp đi lặp lại và nội dung phần mềm được điều chỉnh cho phù hợp với ứng dụng có liên quan. Đã qua rồi cái thời van chỉ có một chức năng. Phần mềm quản lý đã được phát triển cho máy này và được đưa vào một PLC, đóng vai trò như một giao diện để điều khiển thiết bị. Toàn bộ thủ tục rất đơn giản và không gây khó khăn gì.

Không có lỗi, sử dụng vật liệu tối ưu

Khả năng bị lỗi trong quá trình sản xuất thủ công các khe cắm thẻ tín dụng này đã được loại bỏ và nguyên liệu thô sẵn có được sử dụng một cách tối ưu - nhờ vào giải pháp Công nghiệp 4.0 thực sự.