při této zkoušce otáčí a současně se

k ní přibližuje čidlo se sondou s vířivými

proudy. Přesné najetí sond do vzdále-

nosti cca 0,3 mm zajišťují pohony Festo,

v osách X a Z jsou použity saně mini

EGSL-BS-35-50-8P.

Stanoviště 3: Kontrola naraženin na

excentru – dvě kamery snímají z každé

strany vždy jeden snímek, který je poté

vyhodnocován softwarem. Vzdálenost

kamer je závislá na typu hřídele, a proto

jsou kamery namontovány na elektrických

pohonech EGSL-BS-45-100-3P.

Stanoviště 4: Měření průměrů a házivosti

na KS (krátké straně) a DS (dlouhé straně)

hřídele, dále vyosení, kruhovitost a průměr

excentru pomocí osmi sond. Hřídel je opět

upnuta mezi hroty a po dobu měření se

otáčí. Všechny změřené analogové hodnoty

jsou po sběrnici posílány do hlavního PLC.

Stanoviště 5: Zakládání etalonu – chapa-

dlo bere hřídel a poté ji opět pokládá na

transfer. V případě kalibrace kontrolní sta-

nice zakládá chapadlo etalon na transfer.

Tato kalibrace se provádí automaticky po

300 testovaných hřídelích.

Stanoviště 6: Měření šířky excentru – hří-

del se otočí o 90°. Mezitím najedou měřicí

čidla na obě čela excentru a změří ho.

Stanoviště 7: Kontrola závitu pomocí

kamery – kontrola průměrů a deformací

závitu. Provádí se 40 snímání za jedno

otočení hřídele a vyhodnocuje se malý,

střední a velký průměr závitu.

Stanoviště 8: Kontrola popisu a tepelného

zpracování – pomocí jedné kamery se

kontroluje popis na čele DS hřídele. Druhá

kamera snímá shora díl a vyhodnocuje

zakalení a popuštění hřídele. Toto vyhod-

nocení se provádí barevnou kamerou.

Stanoviště 9: Výstup + Stanoviště 10:

Natočení frézované plochy – chapadlo

odebere hřídel z transferu a přesune ji do

výstupního zásobníku stanoviště 10, kde

kamera snímá natočení frézované plochy

hřídele. Data o natočení jsou zaslána

výstupnímu robotu.

Finále

Nyní robot přesune díl ke kalibru, ve kte-

rém probíhá závěrečná kontrola frézované

plochy. Při ní musí projít frézovaná plocha

hřídele kalibrem. Pokud neprojede,

přesune robot díl do plastové krabičky

s vadnými hřídelemi. Stejně tak se stane

i v případě, je-li vyhodnocena vada hří-

dele na jakékoliv stanici (každá vada má

svoji krabičku).

Všechny dobré hřídele zakládá robot do

výstupního zásobníku. Jakmile je zásob-

ník plný, robot ho převeze do bedny, který

se po naplnění automaticky vymění.

Závěr dobrý, všechno dobré

Složitý proces kontroly je u konce.

Kvalitně vyrobené přesné hřídele prošly

„bez ztráty kytičky“. Všechny sledované

tolerance jsou splněny s dostatečnou

rezervou. Své by o tom mohly vyprávět

pohony EGSL-BS-45-100-3P, saně mini

EGSL-BS-35-50-8P, DNCE…

¢

Motorové ovladače

– dvojité CMMD a CMMS – komunikují s hlavním řízením po sběrnici PROFIBUS, což

výrazně zkrátilo čas montáže a snížilo cenu za kabelové rozvody.

Kontrola trhlin pomocí zkoušky vířivými proudy.

Hřídel upnutá mezi hroty se při této zkoušce otáčí

a současně se k ní přibližuje čidlo se sondou s vířivými proudy. Přesné najetí sond do vzdálenosti cca

0,3 mm zajišťují saně mini EGSL-BS-35-50-8P.

Metaldyne Oslavany,

spol. s r. o.

Padochovská 1/1117

664 12 Oslavany

Tel.: +420 546 418 103

www.metaldyne.cz

Obor činnosti: Lisování za stude-

na a obrábění drážkových nábojů

pro nákladní automobily, tlumičů,

různých typů hřídelí včetně drážko-

vaných a dutých, tlakových fltrů,

tlakových lahví a dalších výrobků

především z oceli.

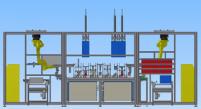

Počítačová animace návrhu kontrolní stanice

v bočním pohledu – vlevo vstup, vpravo výstup.