Ein hoher Wirkungsgrad, niedrige Emissionen und kein mechanischer Verschleiß – Brennstoffzellen bieten viele Vorteile als nachhaltige Energielieferanten. Sie eignen sich zum Antrieb von Fahrzeugen, zur Stromversorgung von mobilen Geräten, als effiziente Leistungsträger stationärer Kraftwerke und vielem mehr. Zu ihren wichtigsten Bestandteilen zählen so genannte Bipolarplatten. Die Elektrodenplatten aus Metall, Kunststoff oder Kohlenstoffnanoröhren sind mit einem Katalysator wie beispielsweise Platin oder Palladium beschichtet. Sie trennen Reaktionsgase und Kühlmedien voneinander und verteilen diese in die jeweiligen Reaktionsbereiche der Brennstoffzellen. Um elektrisch und thermisch gut leitfähig sowie robust gegenüber chemischen Einflüssen und hohen mechanischen Anpressdrücken zu sein, müssen Bipolarplatten über eine sehr hohe Qualität verfügen. Eine neue Prüfanlage der P+K Maschinen- und Anlagenbau GmbH kontrolliert Bipolarplatten hinsichtlich ihrer Oberflächenbeschaffenheit und misst ihre Dicke. Für einen erschütterungsfreien Transport der Bipolarplatten in der Prüfanlage sorgen Elektrozylinder EPCO mit Schrittmotor EMMS-ST und Motorcontroller CMMO-ST von Festo. Entwickelt wurde die Anlage im Rahmen eines ZIM Kooperationsprojektes vom Zentrum für BrennstoffzellenTechnik ZBT GmbH, Duisburg, der Gesellschaft zur Förderung angewandter Informatik e.V. GFaI Berlin, und der divis intelligent solutions GmbH, Dortmund.

Energie ohne Umweg

Vor mehr als 170 Jahren entdeckt, stand die Entwicklung von Brennstoffzellen viele Jahre im Schatten der Verbrennungsmotoren. Obwohl sie bereits in den 1960er Jahren als abgasfreie Energielieferanten die Mondlandung ermöglichten, wurde ihr Potenzial einer breiten Öffentlichkeit erst durch die zunehmende Klimadiskussion bekannt. Im Gegensatz zu Wärmekraftmaschinen erzeugen Brennstoffzellen aus chemischer Energie direkt elektrische Energie. Sie benötigen nicht den Umweg über thermische Prozesse und mechanische Arbeit. Frei von der aufwändigen Umwandlung in Wärme und Kraft, erreichen Brennstoffzellen einen hohen Wirkungsgrad. Einzelne Zellen bestehen aus zwei Elektroden und einer halbdurchlässigen Membran, auch Bipolarplatte genannt. Elektrische Energie entsteht durch den Austausch von Wasser- und Sauerstoffelektronen und -protonen zwischen zwei Elektroden.

Nachgefragt: Regenerative Energien

Der Festo Experte Michael Karcher im Gespräch mit dem Kundenmagazin "trends in automation".

trends in automation: Wie unterstützt Festo die Entwicklung regenerativer Energien?

Michael Karcher, Leitung Industriesegment DE ELA und Solar, Festo: Bereits seit dem Jahr 2006 forschen wir bei Festo auf dem Gebiet der Fertigungstechniken zur regenerativen Energiegewinnung. Wir identifizieren Prozesse neuer Technologien und entwickeln dazu praxistaugliche Techniken. Dazu gehört beispielsweise die Konstruktion neuer Greifwerkzeuge und Handlings, die die Oberflächenbeschaffenheit empfindlicher Produkte nicht beeinträchtigen.

trends in automation: Welche Vorteile bietet dies auf dem Gebiet der Brennstoffzellen?

Michael Karcher: In der Fertigung von Brennstoffzellen kann ein schwingungs- und erschütterungsarmes Handling die Taktzeiten erhöhen und so zur effizienten Produktion beitragen. Sinken die Herstellungskosten, steigen die Chancen, dass sich regenerative Energien wie die Brennstoffzelle auf dem Markt etablieren.

Berührungsloses Handling

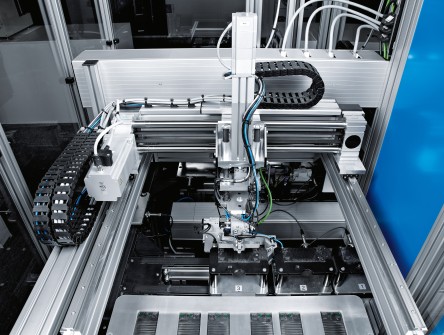

Die innovative Prüfanlage von P+K wird zu Forschungszwecken eingesetzt und dient der Entwicklung neuer Produktionstechniken von Brennstoffzellen für die Zulieferindustrie. Der Prüfprozess erfolgt an insgesamt 12 Einzelstationen. An und zwischen diesen sorgen Elektrozylinder EPCO für einen schwingungsarmen Transport. An der ersten Station nimmt ein Bernoulli-Greifer die Bipolarplatten von einem Transportband auf und legt sie auf einem Werkstückträger ab. Um die Elektrodenplatten auf diesem platzieren zu können, wird eine Ecke pneumatisch geöffnet, die Bipolarplatte in den Träger eingelegt und dieser dann pneumatisch per Federmechanismus verschlossen.

Schonendes Ablegen

In einem weiteren Arbeitsschritt erfolgt die optische Prüfung der Bipolarplatten-Kühlseite per leistungsstarker Industriekamera. Unterstützt wird sie durch eine Hellfeld- und Dunkelfeldbeleuchtung. Mit Hilfe wechselnder Lichtverhältnisse lassen sich Oberflächenfehler unterschiedlichster Art identifizieren. In der darauf folgenden Wendestation um 180 Grad gedreht, folgt die Oberflächeninspektion der Unterseite, auch Flowfield-Seite genannt. Die anschließende Prüfstation ermittelt die Dicke der Bipolarplatten an insgesamt neun Stellen. Der oberhalb der Station positionierte Monitor zeigt das jeweils aktuelle Bild der Bipolarplatte und erlaubt den anwenderfreundlich visualisierten Zugriff auf die Daten der Dickenmessung. Der Vergleich mit den Bilddaten zeigt, ob sich die Bipolarplatten in einem ausreichend guten qualitativen Zustand befinden. Fehlerhafte Teile werden aus dem weiteren Prozess ausgeschleust, Gutteile transportiert die Anlage zu einer Ausschleusstation. Hier legt sie ein elektrisches Handling der Z-Achse in einem Magazin ab. Das sanfte Verfahren in die Ablageposition stellen Elektrozylinder EPCO sicher. Dank ihrer technologisch ausgereiften Endlagendämpfung, Kugelgewindetrieb und verdrehgesicherter, gleitgeführter Kolbenstange vermeiden sie selbst kleinste Beschädigungen der Bipolarplatten im Magazin.

Kontinuierlicher Transport

Die harmonische Bewegung per Elektrozylinder EPCO ermöglicht den kontinuierlichen Umlauf der insgesamt 16 Werkstückträger in der Anlage. Nur so werden kurze Taktzeiten von rund vier Sekunden erreicht. Denn für einen Stopp der Anlage zum Anfertigen der Bildaufnahmen in den Messstationen bleibt keine Zeit. Parallel zu den Messungen werden Positionieraufgaben durchgeführt, die beim Einsatz herkömmlicher Zylinder zu Erschütterungen und Schwingungen führen könnten, was die Messergebnisse der Kameras negativ beeinflussen würde. Mit den laufruhigen Elektrozylindern EPCO tritt dieses Problem nicht auf. Die Zylinder bieten zusätzlich den Vorteil des äußerst einfachen Teachens und reduzieren den Aufwand für die Inbetriebnahme und bei Produktumstellungen.

Als anlagenweites Bussystem dient ein IO-Link durchgängig vom Master bis zu allen Sensoren und Antrieben. So konnte die gesamte Anlagenperipherie einfach und zeitsparend verbunden werden und der Zeitaufwand für die Programmierung verkürzte sich deutlich. Damit zeigt die neue Prüfanlage von P+K, wie die kontinuierliche Weiterentwicklung von Komponenten der Prozessautomatisation in vielen kleinen Schritten Großes zu wegweisenden Technologien beitragen kann.

Das Wenden der Platten um 90 bzw. 180 Grad – innerhalb des Raumportals in Station 1 übernimmt ein an der Z-Achse angebrachter pneumatischer Schwenkantrieb DRQD.

Eine VTUG Ventilinsel steuert alle pneumatischen Aktoren der Anlage, verbunden per IO-Link mit der Master-Steuerung.

P+K Maschinen- und Anlagenbau GmbH

Schlagbaumer Straße 92a

42653 Solingen

Deutschland

Tätigkeitsfeld: Konstruktion, Entwicklung und Fertigung in den Bereichen Mechanik und Elektrik, Sondermaschinenbau, Betriebsmittel, Vorrichtungsbau, Montagetechnik, Prüfstationen und Dichtheitsprüfgeräte

- Dieser Artikel erschien im Festo Kundenmagazin trends in automation 1.2014