1. Warum ist es wichtig, Druck oder Durchfluss optimal zu regeln?

Ulrich Sixt: Effiziente Automatisierung erfordert eine präzise Abstimmung beider Größen. In pneumatischen Systemen sind Druck und Durchfluss untrennbar miteinander verbunden. Ein Zylinder bewegt sich nicht nur, weil Druck vorhanden ist – es muss auch Luft fließen, um die Bewegung zu ermöglichen. Eine rein statische Druckregelung reicht daher nicht aus.

Eine gut abgestimmte Regelung bringt gleich mehrere Vorteile mit sich. Energieeffizienz spielt eine zentrale Rolle, denn eine zu hohe Druckluftzufuhr führt zu unnötigem Verbrauch und steigenden Kosten. Proportional-Druckregelventile können hier helfen, den Luftstrom exakt zu steuern und nur die benötigte Menge bereitzustellen. Nicht zuletzt erhöht eine exakte Regelung die Lebensdauer der Komponenten, da sie plötzliche Druckschwankungen vermeidet, was den Verschleiß von Ventilen und Aktoren beschleunigt.

2. Welche Weiterentwicklungen in der Druck- oder Durchflussregelung gibt es und was unterscheidet sie von konventionellen Systemen?

Ulrich Sixt: Proportionaltechnologie, Sensorik und intelligente Algorithmen in modernen automatisierten Systemen optimieren Präzision und Effizienz erheblich. Eine dieser Weiterentwicklungen sind Regelventile, die pneumatisch oder elektrisch gesteuert werden. Diese passen Durchfluss und Druck an einen Sollwert oder an ein externes Signal an – interessant, wenn im Prozess unterschiedliche Drücke verlangt werden. Proportional-Druckregler halten den Systemdruck in Echtzeit konstant, unabhängig von Schwankungen.

In vielen Anwendungen werden Druck und Durchfluss noch manuell oder mit einfachen Regelventilen gesteuert. Diese sind bewährt, aber für höhere Präzision und Effizienz oft unzureichend. Manuelle Ventile zum Beispiel erfordern regelmäßige Nachjustierungen, da sie nicht automatisch auf Druckschwankungen reagieren.

3. Welche Vorteile bieten moderne Proportionalventile für die Automatisierung?

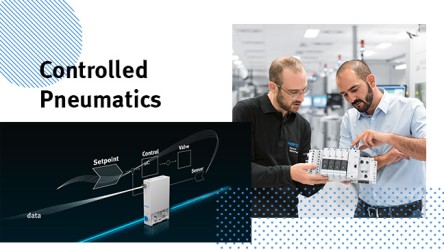

Ulrich Sixt: Durch die intelligente Verknüpfung von hochdynamischen Stellgliedern, Sensorik und Regelalgorithmen ist eine hochpräzise Steuerung von Druck, Durchfluss und Bewegung möglich: automatisiert, effizient und anpassungsfähig an unterschiedlichste Prozessanforderungen. Genau diese Prinzip hat Festo erfolgreich mit Controlled Pneumatics umgesetzt.

Moderne Proportionalventile arbeiten in einem dynamischen, geschlossenen Regelkreis (Closed Loop), der eine kontinuierliche Anpassung an veränderte Bedingungen ermöglicht. Sensoren messen fortlaufend den aktuellen Druck und übermitteln die Werte an die Steuerelektronik. Diese vergleicht den gemessenen Istwert mit dem vorgegebenen Sollwert und erkennt sofort Abweichungen. Das Ventil reagiert in Echtzeit und passt sich automatisch an, indem es den Druck erhöht oder reduziert, um den gewünschten Wert präzise einzuhalten (Flow control). Durchflussregler spielen in diesem Regelkreis eine entscheidende Rolle. Sie sorgen dafür, dass der Volumenstrom exakt dosiert wird, um den Energieverbrauch zu optimieren und gleichzeitig eine konstante Leistung zu gewährleisten. Diese intelligente Regelung sorgt für stabile Prozessbedingungen, reduziert Energieverluste und erhöht die Effizienz der gesamten Anlage.

4. Welche Vorteile bringt eine intelligente Druck- oder Durchflussregelung?

Ulrich Sixt: Eine intelligente Druck- und Durchflussregelung steigert Effizienz, Prozessstabilität und Anlagenverfügbarkeit. Die präzise Regelung ohne Schwankungen optimiert den Energieverbrauch und verbessert die Produktqualität. Durch konstanten Druck werden pneumatische Komponenten vor übermäßiger Beanspruchung und Verschleiß geschützt. Dies erhöht die Prozesssicherheit. Die automatisierte Anpassung ermöglicht zudem eine flexible Regelung für unterschiedliche Materialien und Prozesse. Dies senkt die Betriebskosten, ohne die Leistung zu beeinträchtigen.

5. Wie verbessert eine intelligente Druck- oder Durchflussregelung die Prozesssicherheit und Qualitätssicherung?

Ulrich Sixt: In der Praxis sehe ich immer wieder, wie Druck- oder Durchflussschwankungen zu fehlerhaften Produkten führen. Gerade in sensiblen Branchen wie der Automobilindustrie, Medizintechnik, Food- und Packaging sind stabile Prozesse entscheidend, um Ausschuss und Nacharbeit zu vermeiden.

Ein häufiges Problem: Unterschiedliche Drücke an verschiedenen Produktionsstationen, die etwa dazu führen, dass ein Zylinder Bauteile nicht exakt positioniert oder eine Dichtung nicht mit der richtigen Kraft gepresst wird. Proportionalventile mit geschlossener Regelung können hier einen großen Unterschied machen. Sie halten den Druck auf dem erforderlichen Niveau – unabhängig von Lastwechseln, schwankendem Eingangsdruck oder Leckagen. In der Praxis bedeutet das: Durch inkonsistente Prozesse können hohe Ausschussquoten entstehen - mit einer intelligenten Regelung lassen sich diese deutlich senken.

Mein Fazit: Wer Prozesssicherheit und Qualität verbessern will, kommt an einem präzisen, automatisierten Druck oder Durchfluss nicht vorbei. Sie reduzieren nicht nur Fehler, sondern sorgen auch für gleichbleibende Produktqualität, weniger Stillstandzeiten und eine höhere Gesamteffizienz der Anlage.

6. Was für Potenziale sehen Sie im Hinblick auf die Energieeffizienz?

Ulrich Sixt: Druckluft ist eine der teuersten Energieformen in der Industrie, da die Erzeugung durch Kompressoren viel Strom verbraucht. Viele Systeme arbeiten jedoch mit einem höheren Druck als nötig, was zu unnötigem Energieverbrauch führt. Schon eine Reduzierung des Systemdrucks um 1 bar kann den Energieverbrauch deutlich senken.

Eine intelligente Druck- oder Durchflussregelung stellt sicher, dass immer nur so viel Druckluft bereitgestellt wird, wie tatsächlich benötigt wird. Während herkömmliche Systeme oft mit maximalem Systemdruck betrieben werden, passen moderne Proportionalventile mit Sensorrückkopplung den Druck dynamisch an den tatsächlichen Bedarf an. Dadurch lassen sich Leckageverluste minimieren, die in vielen Betrieben bis zu 20 % des Druckluftverbrauchs ausmachen können. Zusätzlich kann eine bedarfsgerechte Steuerung den Einsatz von Kompressoren optimieren und deren Laufzeiten reduzieren. Dies macht sich direkt durch niedrigere Energiekosten bemerkbar. In großen Anlagen führt dies zu Einsparungen im fünfstelligen Euro-Bereich pro Jahr. Unternehmen, die auf intelligente Druck- und Durchflussregler setzen, senken nicht nur ihren Energieverbrauch, sondern steigern gleichzeitig die Nachhaltigkeit und Betriebseffizienz.

7. Welche Rolle spielt die Digitalisierung in der Druck- oder Durchflussregelung?

Ulrich Sixt: Ein zentraler Vorteil digitaler Systeme ist die transparente Datenverfügbarkeit. Über IO-Link oder andere Feldbus-Schnittstellen lassen sich Druck- oder Durchflusswerte jederzeit abrufen und gezielt optimieren. Dadurch können Unternehmen Druckverluste oder Leckagen frühzeitig erkennen, bevor sie zu Ausfällen führen. In der Praxis sehen wir, dass Betriebe mit vernetzten Systemen ihre ungeplanten Stillstandszeiten signifikant reduzieren können.

Auch die Prozessanpassung wird flexibler. In modernen Produktionslinien lassen sich Druck- oder Durchflusswerte je nach Material oder Produkt automatisch anpassen, ohne dass ein Techniker vor Ort manuell eingreifen muss.

Kurz gesagt: Digitalisierte Druck- oder Durchflussregler sorgen für eine höhere Prozesssicherheit, geringeren Wartungsaufwand und eine flexible, zukunftssichere Produktion. Wer auf vernetzte Systeme setzt, profitiert von mehr Effizienz, Transparenz und Kontrolle in der gesamten Fertigung.

8. Wohin geht die Entwicklung in der Druck- oder Durchflussregelung?

Ulrich Sixt: Im Wesentlichen sehe ich drei Forderungen an die Weiterentwicklung der Druck- und Durchflussregelung: mehr Präzision, höhere Energieeffizienz und stärkere Digitalisierung. Die Integration von Sensorik direkt in Regelventile vereint Mess- und Regeltechnik in einer Komponente. Das spart Platz, vereinfacht Installationen und verbessert Reaktionszeiten.

Sensible Branchen wie die Halbleiterfertigung oder Medizintechnik setzen auf fortschrittliche Ventiltechnologien. Piezo- oder Tauchspulentechnologien zum Beispiel ermöglichen schnellere, genauere und effizientere Regelungen. Die dritte Weiterentwicklung ist die adaptive Druck- und Durchflussregelung mit KI. In der Zukunft könnten KI-gestützte Algorithmen Prozesse automatisch optimieren und an wechselnde Produktionsanforderungen anpassen.

9. Welche Empfehlung geben Sie Unternehmen, die ihre Druck- oder Durchflussregelung optimieren möchten?

Ulrich Sixt: Wer Effizienz, Prozessstabilität und Energieeinsparung in der Produktion verbessern möchte, sollte sich mit intelligenten Regelkonzepten auseinandersetzen. Mit Controlled Pneumatics bietet Festo eine Lösung, die Proportionaltechnologie, Sensorik und digitale Regelung kombiniert, um Druck und Durchfluss präzise, energieeffizient und flexibel zu regeln.

Im Gegensatz zu klassischen Systemen mit festen Einstellungen passt Controlled Pneumatics die Werte in Echtzeit dynamisch an. So lässt sich die Produktionsqualität steigern, der Luftverbrauch senken und die Lebensdauer der Komponenten verlängern. Für alle, die tiefer in das Thema einsteigen wollen, bietet unser E-Book Einblicke, wie intelligente Druck- und Durchflussregelung Kosten reduziert, Prozesse stabilisiert - und Unternehmen optimal für zukünftige Anforderungen aufstellt.

10. Welche Rolle spielt die vorausschauende Wartung in der Druck- oder Durchflussregelung, und welche Vorteile bietet sie?

Ulrich Sixt: Für eine stabile und effiziente Druck- und Durchflussregelung spielt die vorausschauende Wartung eine entscheidende Rolle. Durch kontinuierliche Sensormessungen von Druck, Durchfluss und Temperatur lassen sich auch kleinste Abweichungen frühzeitig erkennen. So kann man Verschleiß oder drohende Fehlfunktionen frühzeitig identifizieren und beheben, bevor es zu Ausfällen kommt. Anstatt starrer Wartungsintervalle wird genau dann eingegriffen, wenn es notwendig ist – das senkt ungeplante Stillstände und Wartungskosten und verlängert gleichzeitig die Lebensdauer der Komponenten.

Natürlich stellt die Integration solcher Systeme in bestehende Anlagen eine Herausforderung dar, insbesondere bei Datenverarbeitung und -analyse. Doch mit modernen digitalen Lösungen wird vorausschauende Wartung zunehmend zum Standard. Das leistet einen wichtigen Beitrag zu mehr Effizienz, Nachhaltigkeit und Prozesssicherheit in der Automatisierung.

Wir danken Ulrich Sixt für die spannenden Einblicke in die Welt der Druck- und Durchflussregelung. Sein Fachwissen zeigt, wie smarte Technologien nicht nur Prozesse stabilisieren, sondern auch Energie sparen und Produktionsqualität verbessern. Unternehmen, die auf digitale Proportionalventile und vernetzte Regeltechnik setzen, profitieren von höherer Effizienz, vorausschauender Wartung und maximaler Flexibilität – die Zukunft der Pneumatik ist smarter als je zuvor.