電気自動車の開発は加速しています。中国は2020年までに全自動車の12%を電気自動車にするという高い目標を自国と自動車メーカーに対して掲げています。フランスでは2040年に電気駆動のみで搬送を行うことを目標としています。Volvoは早くも2019年に内燃機関を廃止することを宣言しています。またLondon Taxi Company社は電動タクシーを市場に投入したいと考えており、そのために「London Electric Vehicle Company」という新しい社名を採用しました。カルトカーはこれまでのようにクラシックな外観でありながら、これからはクリーンで静かな走りを見せるようになります。電気自動車への流れはイギリス政府も追随しており、2017年7月にはバッテリ技術の拡大をサポートするための大規模な投資プログラムを発表しました。

一方、パイロットプロジェクトAMPLiFII(Automated Module-to-pack Pilot Line for Industrial Innovation)は効率的なオートメーションがヨーロッパにおけるトラクションバッテリ製造の競争力向上にいかに貢献できるかを示しています。

限られたスペース向けに開発

バッテリ組立ラインのパイロットプロジェクトAMPLiFIIのために、特殊機械メーカーでありシステムインテグレーターでもあるHorizon Instruments社は高速セルピッカーを特別に開発しました。これはテクニカルディレクターのDaniel Bolton:と彼のチームにとっては特別な挑戦でした。というのもバッテリモジュールの製造ラインのプロジェクトエンジニアリングでは技術的・実用的に多くの課題を克服しなければならなかったからです。「操作機器を設置するスペースが比較的限られていて予算も厳しく、納期も7カ月しかありませんでした。また各セルを電気的にテストし、必要に応じてセルを回転させ、モジュールに高精度かつ高速に配置する方法を見つけなければなりませんでした。」

パイロットシステムの重要な課題の1つは30個のセルのグループをピックアンドプレースで個別にバッテリモジュールに配置する前に、電流と電圧を同時にテストすることです。30台のバッテリテスターを個別に使用することはコストやスペースの問題から不可能でした。ソリューションを見つけなければなりませんでした。Horizon Instruments社はWarwick大学の研究教育グループであるWMGと共同で1台のバッテリテスタを使用できるよう、特注のマルチプレクサインタフェースを開発しました。顕著な省スペース化とコスト削減に加え、テスト状況の比較データ収集にも利用できます。

8週間でオーダーメイド

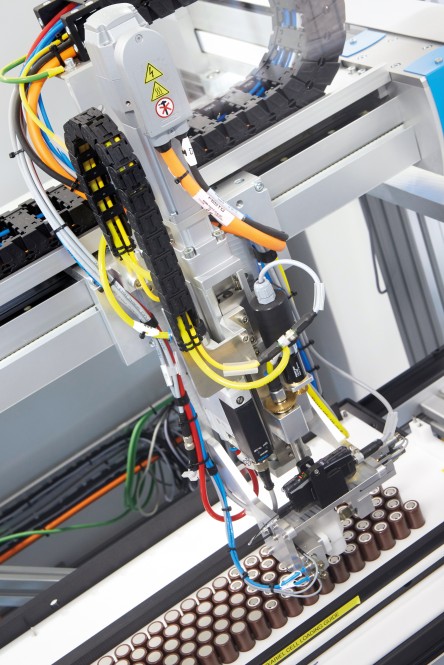

テストの後、バッテリセルは正確に調整され、必要に応じて回転されます。その後ピックアンドプレースシステムがコンベヤ上に配置されたモジュールにバッテリセルを挿入します。バッテリセルの数が異なる場合でもシステムを正確に構成することができます。通常、1モジュールあたり100個のセルを使用し、組み立て後の総重量は約9kgになります。

Festoは高速で正確なハンドリングを可能にする直交型ロボットテクノロジーを搭載したコンパクトなコンプリートソリューションを提供しました。「この方法では複数のサプライヤを調整したり、製品の互換性を心配したりする必要がありませんでした。」(Daniel Bolton) 「発注してからわずか8週間でカスタマイズされたシステムが完成しました。デザイン、取り付け、コミッショニングの段階を通してFestoは私たちに技術サポートを提供してくれました。」新しいオートメーションソリューションによりセルの取り出し、回転、整列、モジュールへの配置を1.2秒で行うことができます。

イギリスでの初登場

バッテリピックアンドプレースシステムの中核となるのがFesto EXCH-60です。平面ガントリは小型・軽量の量産品を迅速かつフレキシブルに配置する必要がある組立作業のために開発されました。そのために、2つの固定モータで駆動するEXCHは最高のダイナミクスを発揮します。各軸が別々のガントリを必要としないため正確なアライメントが可能です。速度は最大5 m/s、加速度は最大50 m/s2で1分間に100回のピックを±0.1mmの繰返し精度で実行できます。

FestoのSteve SandsにとってEXCHの使用は画期的なステップになっています。「Festoの平面ガントリがこのプロジェクトで使用されるのはイギリスでは初めてのことです。電気自動車用バッテリのパイロットラインに組み込まれているオートメーション技術はもともと太陽電池パネルの製造用に開発されたものです。この技術は繊細な部品を搬送し、高い精度で配置するのに最適です。」

2D平面ガントリはバルブターミナルCPXで制御されています。ここでは最新のエレクトロニクスと空気圧システムを1つの独立したベースプレートに組み合わせています。

未来への道を切り開く

この新しいオートメーションソリューションは機械製造やオートメーション技術の分野を超えて関心を集めています。Warwick大学のRobert Harrison教授はこのパイロットプロジェクトを次のように見ています。「高速セルピッカーをはじめとするワークステーションによりバッテリセルをモジュールへ自動的に統合できることを証明しています。これは完全な製造施設へアップグレードする道を切り開くものです。」Harrison教授はこのプロジェクトが電気自動車やハイブリッド車用の新世代トラクションバッテリの開発に役立つと考えています。「バッテリを製造するために、手動および自動組み立ての最良の方法を組み合わせ、イギリスの新しい自動化された自動車サプライチェーンの基礎を築きます。」(モーションコントローラのエキスパート)

WMG

Coventry CV4 7AL

University of Warwick

England

活動分野:研究開発

Horizon Instruments

Ghyll Industrial Estate

Heathfield, East Sussex

England

活動分野:統合オートメーションソリューションの開発と製造

- Festoカスタママガジン"trends in automation", 2018年1号掲載