バッテリー製造のスピードと精度

セルからモジュールの製造、そしてバッテリーシステムの使用まで:Festoは空気圧, 電気, 多分野技術が交差するクロステクノロジーのいずれであるかにまったく関係なく、バッテリー製造全体に適した自動化ソリューションを提供しています。バッテリーの製造では高スループットと再現性が費用効果の高いソリューションと同じくらい重要です。これは刺激性の媒体の搬送, 供給, 制御から正確な部品のハンドリングや力制御のプレスアプリに至るまで、様々なプロセスステップについても同じです。

バッテリー製造用の Festo 製品ポートフォリオ

バッテリーの製造は非常にデリケートなプロセスです。クリーンな生産環境は加工、輸送、品質テストなど、あらゆる段階で重要です。

当社の「バッテリー製造用製品」カタログで、非鉄金属を含まない自動化コンポーネントを使用して安全なバッテリーを製造する方法をご覧ください。

アプリケーションの自動化ソリューション

正確に制御されたガス抜きと溶接

形成中にはバッテリーセル内でガスが形成されます。このガスを吸い出す必要があります。これを行うには中空のランスでバッテリーセルに穴を開け, 電解液が吸い込まれ始めるまでガスを排出します。システムが切り換わります。電解液はバッテリーセルにポンプで戻され、残りのガスは除去されます。Festoのハンドリングシステムはプロセスカメラに出し入れされるワークピースキャリアのバッテリーセルのロードとアンロードを支援します。

ウェブキャッチャーによる安全な切断とクランプ

切断時、幅の広い電極ストラップはいくつかの細い電極ストラップに分割されます。この切断プロセスはレーザー切断によって熱的に実行することも、またはローリングナイフで機械的に実行することもできます。ナイフの耐用年数を延ばすため切断プロセス中にクーラントがブレードに直接スプレーされます。これを行うには液体を非常に少量に制御して投与する必要があります。Festoのディスペンスヘッドはこのタスクに完璧に適しています。切断プロセス中に機械が停止すると、電極ストラップはいわゆる"ウェブキャッチャー"を介して固定されます。迅速な応答時間と速度を確保するために、高速切換バルブとシリンダが投入されています。

非常に高速なスタッキング

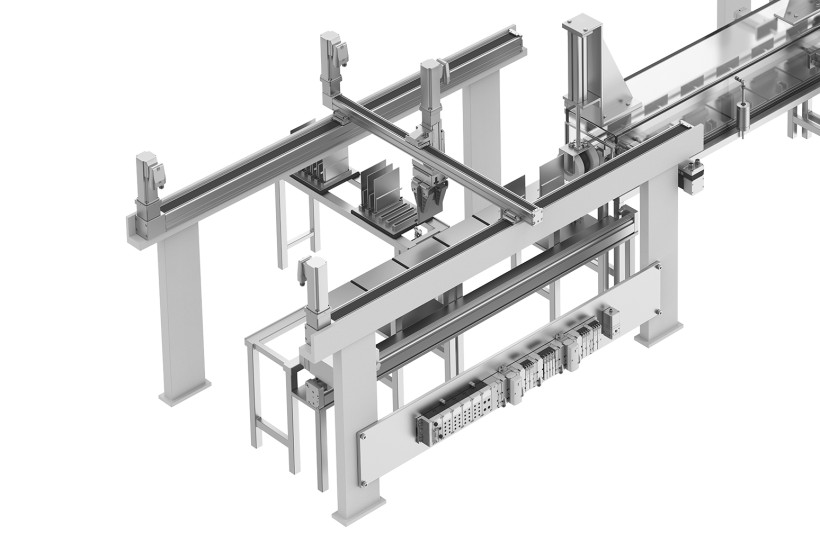

ポーチセルの製造時にはスタッキングプロセスが実行されます。スタッキングプロセス中、電極シートはアノード, セパレータ, カソード, セパレータなどで構成する繰り返しサイクルでスタックされます。このプロセスステップを行うために、Festoは軸キネマティクス, モータ, およびサーボドライブコントローラで構成される完全な電気処理システムを提供しています。このときすべてのコンポーネントは完璧に相互に調整されています。最大出力を達成するには非常に高速である必要があります。これを実現するのが最大500Hzのスイッチング周波数の高速切換バルブです。電極シートの吸引と移動に必要な真空は真空発生器によって生成されます。

電解液の安全で正確な充填

セルスタックまたはジェリーロールがバッテリーハウジングに挿入されると、バッテリーセルは電解液で満たされます。電解液はピンチバルブを介して投入されます。これは個々のバルブまたはバルブターミナルを介して制御されます。電解液は水と反応してフッ化水素酸を形成するため、バッテリーセルを充填するときは周囲の空気が非常に乾燥している必要があります。これを確実にするために空気は機械セルから恒久的に排出され、導出されます。必要な真空は真空ポンプを介して一元的に生成されます。ピンチバルブ, バルブターミナル, 圧力センサで構成するシステムが制御を引き受けます。

サクセスストーリー:未来のバッテリー製造

電気自動車の時代が来ようとしています。ここで成功をつかめるかどうかは高性能で低価格なバッテリーにかかってきます。イギリスではWMG のパイロットプロジェクト AMPLiFII が、新世代の駆動バッテリーの基礎を築いています。これに関わっているのが、Horizon Instruments 社のFestoのピックアンドプレースソリューションを使った革新的なオートメーションテクノロジーです。

バッテリーセル製造のための製品に関する Q&A

バッテリーセル製造における製品の要件とは?

バッテリーセルの製造は多種多様な要件が課される非常にデリケートなプロセスです。銅, 亜鉛, 導電性または非導電性の粒子などの不純物はバッテリーの品質を低下させたり、使用不可能な状態にしたりする可能性があります。

法的基準というものがないため、Festoは一般的な基準に従い詳細な顧客要件に基づいて製品設計を評価します。バッテリーセル生産の安全性を確保するためにはクリーンルーム製品や銅や亜鉛などの非鉄金属に関する制限のある製品が必要になることがよくあります。

またリチウムイオン電池の製造においても生産環境は重要な役割を果たしています。セル生産で使用される製品は露点が最低で-80℃という乾燥した室環境にさらされることがよくあります。

Festoは非鉄金属(銅, 亜鉛, ニッケル)の制限をどのように定義しているのか?

電解液や電極の材質によっては銅, 亜鉛, ニッケルがリチウムイオンバッテリーの製造において干渉粒子として影響する可能性があります。このため、Festoは製品開発における銅, 亜鉛, ニッケルに関する制限の基準を定義しました。主成分が銅, 亜鉛, ニッケルのいずれかである金属材料は使用から除外されます。ただし、このことに関係なく一部の合金ではこれらの元素を金属マトリックス内に添加する必要があります。

銅, 亜鉛, ニッケルに関する材料制限の例外:

- 鉄金属中のニッケル

- 銅の副層(サブレイヤー)なしの化学ニッケルめっき

- 酸化物や硫化物などの不活性化合物

- 回路基板, 電気コネクタ, ケーブル, ワイヤ, コイル

銅, 亜鉛, ニッケルに関してFesto定義した制限を満たす製品はどれですか?

多くの標準的なFesto製品は銅, 亜鉛, ニッケルに関してFestoが定義した制限をすでに満たしています。これらはパンフレット"バッテリー製造の自動化ソリューション"および弊社オンラインショップの概要に記載されています。

セル製造のためにしばしば必要とされるが、標準製品としてFestoの定義を満たさない製品に対しては製品の特殊バリエーションが設けられています。

これらのバリエーションには ID コードで"F1A"と印が付けられており、パンフレットや製品概要にも記載されています。

ドライルーム環境に適しているFesto製品はどれですか?

リチウムイオン電池の製造では圧力露点が -50℃から場合によっては -80℃のドライルーム環境が一般的です。ドライルームの環境は多くの電解液がもつ親水性の傾向を抑制し、周囲の湿度との反応による有害なフッ化水素酸の形成のリスクを防ぐものです。

Festoの標準製品はバッテリー製造などのドライルームアプリケーションでその性能が実証されています。Festo製品は-80℃、またはそれ以下の環境でも使用できます。Festoが提供するおよそ60種類のグリスには潤滑剤の配合成分の一部として水は一切含まれていません。

したがって、これらのグリスは非常に乾燥した空気と接触しても乾燥することはありません。さらに、Festoのグリスはいずれも潤滑特性を達成または維持するのに湿気や液体としての水さえも必要としません。

Festoがクリーンルーム向けに提供するソリューションとは?

ISO クラス7 のクリーンルーム環境ではシリンダやバルブ, グリッパや駆動部, すべてのハンドリング/真空/圧縮空気システム, センサ, フィルタ, 閉ループコントローラや継手といった、80種類を超えるFesto製品シリーズを使用できます。これらのほとんどはクラス6と5 にも対応しています。またかなりの数がクラス4にさえも対応しています。カスタマイズした特殊ソリューションもいつでも提供可能です。

Festoのすべてのクリーンルーム製品はISO 14664に準じて各クリーンルームクラスごとに分類されています。具体的な用途に応じて粒子の放出が異なるため、Festoのスペシャリストとともに正確な要件を一通り確認することをお勧めします。こうすることで実用的なソリューションを一番早く見つけることができます。

ダウンロードのノウハウ

電気自動車の将来の市場では、バッテリーの生産が決定的な要因となります。Festoのオートメーション技術を使用して、可能性を最大限に引き出しましょう。

パンフレットのダウンロード

最も効率的なシステムをめぐる競争はすでに始まっています。弊社は効率的なオートメーションによってバッテリー製造のコストを大幅に削減できると考えています。

このFestoができることを同じ職場の方々と共有してください。