セーフティ整合レベル(SIL)

緊急時にシステムによって人や環境が危険がおよぶことがないようにするために、システムは機能安全が確保されるように体系的に設計しなければなりません。このため、特に化学プロセス産業ではSILガイドラインがシステム構築における主要な基準になります。

SILとは"Safety Integrity Level"の略で、日本語ではセーフティ整合レベルと言います。SILはシステムの機能安全を等級化するために使用される国際的な尺度です。SIL1からSIL4まで4段階があり、危険性が最大の場合がSIL4で最も厳格な対策が必要となります。具体的にはコンポーネントの故障確率から正確なリスクアセスメント, 残留リスクの最小化のための対策, 適切な機器の選定, 定期的な検査によりSIL機能が正しく維持されていることを確認します。

SIL安全規格

SILの分類はIEC 61508とIEC 61511の2つの国際規格をベースにしています。

IEC 61508(「電気・電子・プログラミング可能な電子システムの機能安全」に関する規格)が基本になります。この規格はリスクアセスメントと対応するセーフティ機能を設計するための対策について規定しています。またセーフティ回路の個別コンポーネントに対する要件も含まれています。圧力センサや温度センサ、充填レベルゲージ、評価ユニットや出力ユニット、自動化されたプロセスバルブなどがこれに当てはまります。

プロセスオートメーションにはIEC 61511(「機能安全 − プロセス産業分野のセーフティ技術システム」)が特に適用されます。これは主に実際最も一般的な要件の低い需要の少ないアプリケーションにフォーカスするものです。IEC 61511には動作の信頼性に関するセンサやアクチュエータの選定基準が記載されています。

SIL手順:4ステップ

従業員や居住者、環境を危険に晒す可能性のあるシステムの設置者やオペレータは、その危険を最少限に抑えなければなりません。IEC規格61508および61511ではこのための4つの重要なステップを規定しています。

1.リスクの定義とアセスメント: システムの耐用年数全体にわたり、センサからコントローラやアクチュエータに至るすべてのコンポーネントそれぞれの故障発生確率を特定

2.対策の定義と実行: 残存リスクを最低限に抑えるために適切な対策を定義して実行

3.適切な機器の使用: システムのSIL回路検査に対応するため特定レベルに達し、場合によっては承認済みコンポーネントやモジュールを装備

4.定期的な点検と検査: オペレータは決められた間隔でセーフティ機能が正しく維持されているはを点検

1.リスクの定義とアセスメント

自分のシステムはどのような潜在的な危険性をもたらすでしょうか?化学産業におけるプロセスプラントのエンジニアは皆、この質問を自問することになります。IEC 61508および61511に準じて4つの定義されたパラメータをデシジョンツリーにまとめたリスクグラフがその答えを見つけるのに役立ちます。

1. 危害の程度 (S): 予測できる結果はどの程度深刻か?

2.危険の頻度 (F): 人が危険ゾーンに入る頻度と時間はどのくらいか?

3.危険回避の可否 (P): イベントの回避または抑制は可能か?

4.発生確率 (W): 予測されるインシデントの頻度はどのくらいか?

実際の経験では、セーフティ関連のリスクは主として詳細の部分であり、多くの場合操作時明らかになるものです。体系的な分析を行うことで、計画段階においてこれらの弱点を特定することができます。Festoはガイドラインに準じたリスクアセスメントでお客様をサポートし、完全なシステムソリューション, 熟考されたオートメーションコンセプトから単体のコンポーネントに至るまで、お客様の個々のケースに対応した機能安全を確保するための対策を実現いたします。このフェーズでもお気軽にご相談ください。

2.定義と対策の実装

システムの体系的なリスクアセスメントによりSIL要件が高くなる要因も明らかになります。それらのいくつか、例えば生産現場などは固定されています。その以外は調整できるファクターですです。

まず確認すべきは故障確率です。フォールトトレラントコンポーネントと冗長システムに何よりフォーカスすることで可用性と信頼性を大幅に向上させることができます。そのプロセスによっては稼働中に個々のコンポーネントを点検し交換できるソリューションが有効性を発揮する場合があります。

構造上のセーフティ対策(圧力解放システムなど)は特定の製造における個別のケースによって異なります。基本的にプロセスのリスクを最少限に抑える方法を検討する必要があります。考慮すべきは、排気, 過充填保護(酸タンクなど)やコンクリートで覆う(爆発の危険性がある場合)などの構造上の対策と予防措置を含める必要があるという点です。

また、長期間にわたり確実で安定したシステムの作動が保証される性能が立証されたデバイスやコンポーネントを選定することが推奨されています。これらには耐熱性や耐酸性、耐腐食性の材料も含まれています。さらに、スイッチオフを統合したバルブターミナルから高い安全性を有する2oo3制御まで、化学や電気化学業界で実証されているほぼすべての個別プロセスに対し、規格に準拠したソリューションを開発しました。

3.適切なデバイス

セーフティ整合レベルを定義する際、SIL回路の設計は単体の部品でもこのレベルに達していなければならないことを意味しています。つまり、エンジニアとして適切なSILを持つデバイスとコンポーネントが必要になるということです。以下のものを利用してこれを証明できなければなりません:

- メーカーの適合宣言書:SIL2まではメーカー自身が自社のデバイスを評価します。SIL1では個人がテクニカルなアセスメントを行い、SIL2の場合は独立した部門がこれを行います。

- 認証:SIL 3以上の場合、セーフティ回路で使用するすべてのデバイスはIEC 61508にしたがって独立した機関による認証が必要になります。その機関とはドイツではTÜVやExidaなどということになります。

Festo製品のすべてのSIL認証とメーカー宣言書は、ページ上部の検索ボックスと「製品→サポート」セクショの詳細ページに型式か製品番号を入力すれば見つけることができます。

4.定期的なテストと検査

システムのセーフティ機能は定期的な間隔で検査しなければなりません。これは労働安全衛生に関するドイツの条例や事故防止規則の法務規定によって要求されているものです。SIL定期的検査の主な目的は、人身傷害, 物的損害, 環境への損害を防ぐことですが、それ以外にも計画外のダウンタイムを防ぎシステムの信頼性を確保するという点もあります。検査により、破損が見つかった場合の原因が機器や構造上の欠陥に起因するものではないと証明することができます。

テストの間隔はオペレータが自身で決めることができます。リスクアセスメントは個々のSILコンポーネントやその他のファクターのセーフティパラメータをベースに実施されます。このため設計の面では、操作を中断させることなく必要に応じて交換できる恒久的なソリューションが非常に効果的です。Festo製品の検査期間に関する推奨については、お問い合わせください。

SILのFAQ:質問と回答

SIL認証のコードの意味は?

機能安全を保証するための製品データシート, 認証およびモデル計算には一連の重要なデータと用語が使用されています。以下はSIL算出でも最も重要なものです:

- λ(故障率 )、適用される分類:S=安全な全体故障率; SD=安全で検出可能な故障率; SU=安全で検出不可能な故障率; D=危険な全体故障率; DD=危険で検出可能な故障率; DU=危険で検出できない故障率

- デバイスタイプ: A=使用されている全コンポーネントの故障動作とエラー動作が運用的信頼性などを通じて十分に決定されているもの。B=使用されている1つ以上のコンポーネントのエラー動作と故障が発生した場合の動作が十分に定義されていない。

- HFT(ハードウェアフォールトトレランス):エラーや偏差が生じた場合に必要とされる機能を維持させることができる性能。HFT0=単一のエラーが安全機能の喪失につながる可能性がある(1oo1相互接続の場合など)。HFT1=安全性の喪失が2つ以上のエラーが同時に発生した場合にのみ発生する(1oo2相互接続の場合など)。HFT2=3つ以上のエラーが同時に発生しなければ安全性は損なわれない(1oo3相互接続の場合など)。

- High Demand: セーフティシステムに対する高頻度または継続的な作動要求を伴う運転モード。継続的に稼働しているか、年に1回以上セーフティシステムの起動が要求される。

- Low Demand: セーフティシステムに対する低頻度の作動要求を伴う運転モード。年1回以上要求されることがない。

- MTBF (Mean Time Between Failure): 連続して発生した2つのエラー間の平均時間。

- PFD(Probability of Failure on Demand): 低頻度(作動要求10回未満/年=Low Demand)でのセーフティ機能の作動失敗確率。

- PFH(Probability of Failure per Hour): 連続作動時(作動要求10回以上/年)=High Demandでの安全機能の作動失敗確立。

- SFF(Safe Failure Fraction): エラーの総数に占める安全なエラーの割合。

セーフティシステムは何で構成されるか?

通常、SIL回路は3つのセグメントで構成されます:

- センサ(圧力センサや温度センサ、レベルゲージなど)

- 評価ユニットと出力ユニット(セーフティPLCなど)

- ソレノイドバルブ、アクチュエータおよびプロセスバルブで構成される自動プロセスバルブユニット

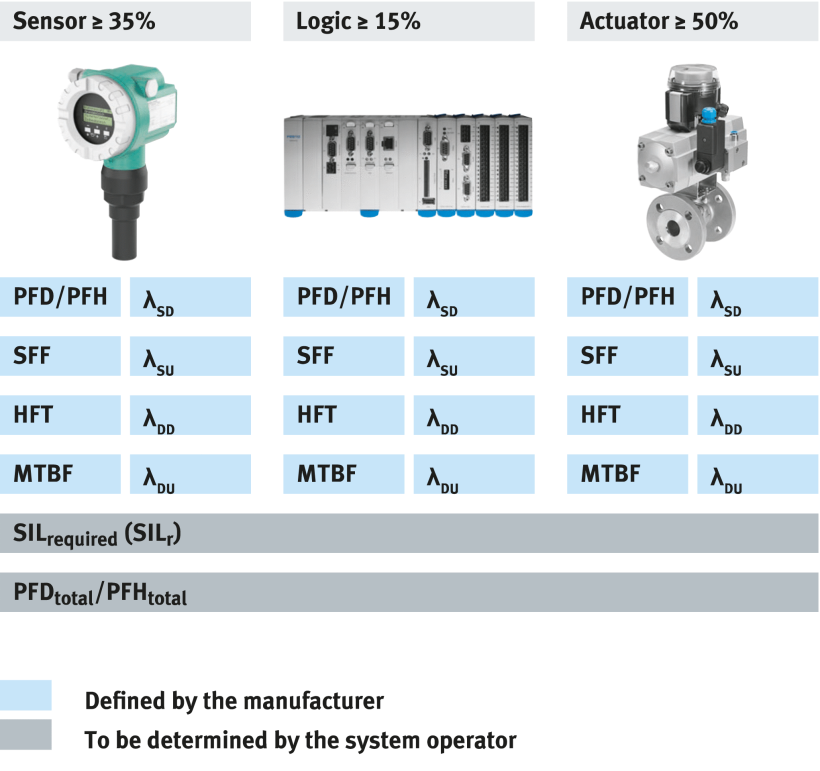

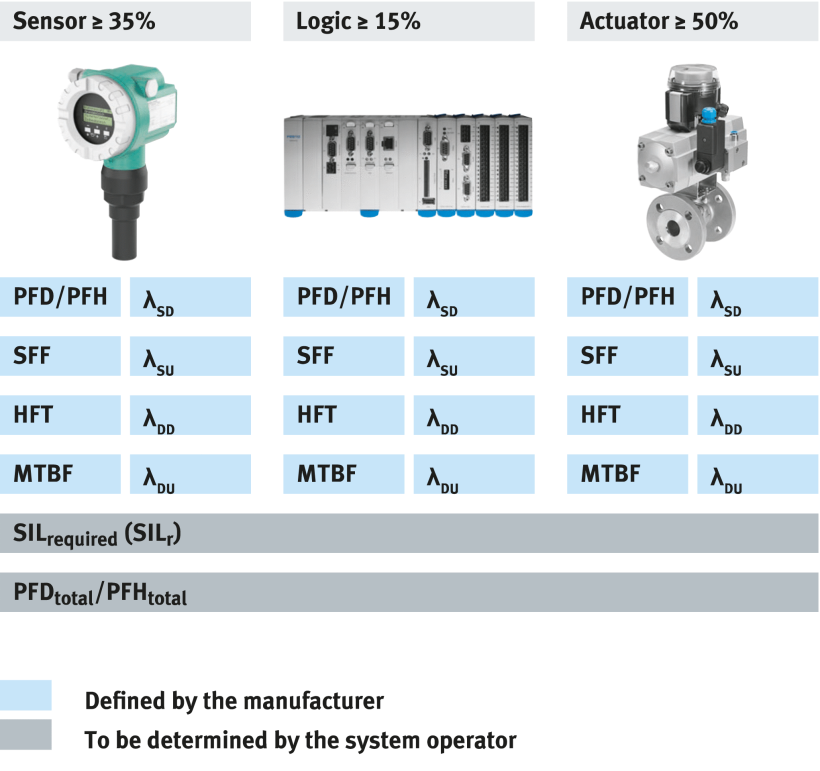

サブシステム用PFD/PFHの分布とは?

セーフティ機能のサブシステムへの故障確率の分布はシングルチャンネルシステムでは、アクチュエータのSD故障率が最重要視されます。

SIL計算の値はどこに記載されていますか?

SILの計算に必要なすべての故障確率はメーカーの宣言書または証明書(青色で強調表示)に記載されています。故障確率からSILに応じて全体的な故障確率(背景が灰色で表示されている値)を計算することができます。

証明書はいつ必要になる?

システムに要求されるセーフティレベルが高いほど機能安全を評価する独立性に関する基準も高くなります。IEC 61511規格ではSIL2まではメーカー宣言書で十分であると規定されています。SIL3以降の場合、TÜVやExidaなどの独立した組織からの証明書が必要となります。

セーフティ整合レベル - 評価機関

SIL1 - 独立した人

SIL2 - 独立した部門

SIL3 - 独立した組織

SIL4 - 独立した組織

SIL認証はどこにある?

Festo製品のSIL認証およびSILメーカー宣言書は各製品詳細ページの「ダウンロードとメディア」、カテゴリー「証明書」にあります。

アクチュエータはどのように冗長制御できるのか?

FestoではどんなSIL冗長ソリューションを提供しているのか?

Festoはあらゆる安全要件に対応した適切な冗長制御システムを提供しています。

冗長NAMURブロック(1oo2、2oo2): NAMURブロックにより、NAMUR接続パターンに準じた2つのソレノイドバルブを取り付けることができ、これらのバルブはNAMURインタフェースを介して冗長的に相互接続されています。ブロックはフェールセーフ(1oo2)または高い可用性機能(2oo2)で使用することができます。インターフェース経由でブロックをターンアクチュエータに直接取り付けることができます。付属の配管による個別の取り付けも可能です。

冗長インラインバルブ(1oo2、2oo2): Festoはこのコンパクトシステムに実証済みのVOFDバルブのテクノロジーを採用しています。バルブの冗長回路が冗長フェイルセーフ機能(1oo2)をまたは高い可用性(2oo2)を保証します。Ematalコーティングによりプロセスエンジニアリングの最高の安全基準を満たし、最も過酷な環境条件に耐えることができるバルブを得ることができます。

複合バルブブロック(2oo3): 2oo3システムには両方のテクノロジーが組み合わされており、最高レベルの安全性と可用性を実現します。このバルブブロックはプラントに統合できるインライン方式です。組み込まれている標準バルブはVDI/VDE 3845規格に準じてNAMURインタフェースを介して定義され、ブロックに取り付けられています。つまりブロックは一度取り付けられ、バルブだけは耐用年数/セーフティライフサイクルプランにしたがってインタフェースを介して交換されます。さらにこのシステムでは4つのバルブ機能をバイパスできるため、稼働中でもメンテナンスを行うことができます。ブロックに直接取り付けられた圧力インジケータによりバルブに圧力がかかっているか一目で確実に確認することができます。

この内容を同じ職場の方に共有してください。

Festoの製品に決める前に、まず専門技術者に意見を求めてみてください。 リンクを使用して、提案されたソリューションとアプリケーション例をそのままお渡しください。